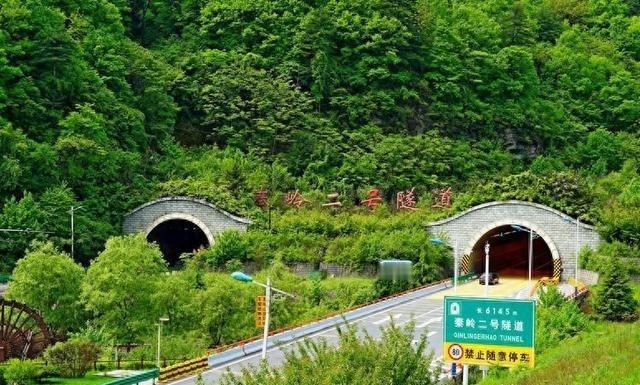

1997年,中国修建秦岭隧道,向德国购买盾构机,德国当时十分傲慢:3.5亿一台,不讲价,20多年后,德国后悔到想哭。 中国盾构机的发展源于上世纪90年代的基建需求。当时,西康铁路项目启动,秦岭隧道全长18.46公里,地质条件复杂,包括硬岩和断层带。传统开挖方法效率低下,预计需7至8年完成。为提升速度,中国决定引进盾构机,这种设备能同时掘进和支护,速度可达人工的数倍。盾构机技术起源于19世纪英国,但德国在20世纪中叶成为领先者,通过海瑞克和维尔特公司垄断市场。这些公司积累了上百年经验,掌握核心部件如主轴承和密封系统。中国当时缺乏相关技术,只能依赖进口。 1997年,中国代表团前往德国洽谈采购。德国维尔特公司报价每台3.5亿元人民币,总计两台7亿元。这相当于当时多个县一年的财政收入。德国方拒绝任何议价,强调其市场主导地位。中国虽尝试讨论技术规格,但对方坚持原价。这些设备还是二手机器,却按新机收费。中国最终同意采购,以确保工程进度。设备运抵后,用于秦岭隧道掘进,一天推进数十米,大幅缩短工期至5个月。盾构机直径8.8米,重数百吨,刀盘能切割硬岩,输送系统排出碎屑。 设备运行中出现故障,如刀盘卡阻和液压泄漏。中国联系德国公司,对方派工程师前来,每小时收费600欧元,并要求五星级住宿。维修费用累积到数万美元。德国工程师禁止中国人员靠近维修区,使用警戒线隔离。操作手册以德文撰写,参数标注模糊,导致中方操作员难以掌握,频繁误操作造成停机。隧道每天损失上百万,延误影响整体工程。德国拒绝提供完整培训,仅短期指导。这种技术封锁加剧了中国对进口依赖的困境。 这次采购经历暴露了技术垄断的弊端。中国意识到,长期依赖进口不仅成本高昂,还易受制于人。1997年后,中国开始反思盾构机国产化路径。国家将此纳入重点规划,2002年列入863计划,组建中铁隧道集团研发团队。团队成员18人,包括王杜娟等年轻工程师。他们从逆向工程入手,拆解进口设备,测量两万个零部件,绘制图纸。团队测试材料性能,攻克刀具耐久性和控制系统难题。通过上千次试验,优化添加元素,提升部件耐疲劳性。 王杜娟1974年生于陕西扶风县农村家庭,早年参与农田劳作,养成勤奋习惯。1997年考入石家庄铁道学院机械工程专业,学习力学和加工技能。毕业后加入中铁集团,2002年进入盾构项目组。她负责复合式盾构机核心设计,组织团队试验材料,记录数据。2008年,中国中铁1号下线,用于天津地铁,地表沉降控制在3毫米内。王杜娟主持设计1600多台盾构机,推动马蹄形和矩形机型创新。她获国家科技进步奖,现任中铁高新工业总工程师和全国人大代表。 国产盾构机价格降至进口机的十分之一,约3000万元一台。适应中国复杂地质,如穿越黄河和长江的项目。2012年,首次出口马来西亚,用于地铁工程。团队攻克主轴承国产化,2023年直径8.61米轴承下线,承载力世界第一。实现全产业链自主,95%部件国产化。中国盾构机产量超5000台,占全球市场近70%,出口40多国,包括欧洲和美国。 德国海瑞克公司市场份额降至10%以下,在中国设厂,依赖本地供应链。昔日垄断者转向合作,求购中国部件。中国盾构机进入意大利西西里高铁项目,反向出口高端市场。全球每10条隧道,7条使用中国设备。中国从技术追随者变为领跑者,证明自主研发的重要性。 盾构机逆袭源于当年德国的垄断压力。中国工程师通过逆向研究,掌握了从设计到制造的全过程。国产设备在极寒和复杂地质中表现优异,如玛利亚号在低温环境掘进。京华号直径16米,创世界纪录。中国建成TBM云计算平台,提升远程监控效率。行业标准由中国主导,推动全球基建发展。