当在线油液检测系统输出的数据突然偏离预期,许多用户的反应是“需要重新校准”。然而,盲目校准不仅无法解决问题,还可能掩盖真实故障,导致误判甚至设备损伤。事实上,在触发校准程序前,系统性地完成一轮基础故障排查,才是高效定位问题、保障数据可靠性的正确路径。

在线油液检测数据异常:校准前故障排查流程总览

数据异常的表现形式多样,数值跳变、持续偏高/偏低、无响应或通信中断等。但无论现象如何,其根源往往不在传感器本身的灵敏度漂移,而在于外部条件或辅助单元的失效。因此,标准的排查流程应遵循“由外到内、由简到繁”的原则:先确认供电、连接、环境等基础条件,再检查采样通路,审视参数配置。只有排除这些显性故障后,才考虑是否进入校准或维修环节。

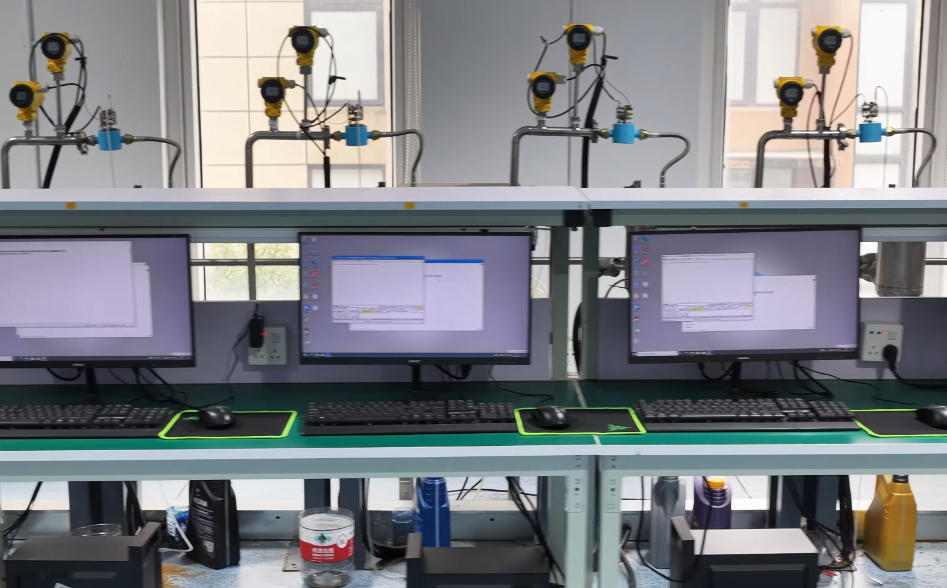

检查在线油液检测系统的硬件连接与环境

硬件连接松动或环境干扰是高频故障源。

1、目视检查传感器与主控单元之间的线缆是否牢固,接头有无氧化、进水或机械损伤。工业现场振动大、温湿度变化剧烈,易导致接插件接触不良。

2、确认安装位置是否符合规范:传感器是否处于油流稳定区域?

3、是否远离强电磁干扰源(如变频器、大功率电机)?部分电容式或电感式在线油液检测探头对电磁噪声敏感,未屏蔽或接地不良会直接引入信号噪声。

此外,还需留意环境温度是否超出设备工作范围。虽然多数系统具备温度补偿功能,但极端低温可能导致油液粘度过高、流动不畅,间接影响测量;高温则可能加速电子元件老化,引发零点漂移。

排查在线油液检测的采样与预处理单元故障

在线油液检测依赖连续、稳定的油样流经传感腔。若采样系统出现堵塞、泄漏或旁路阀误动作,实际进入传感器的油量或状态将与主油路不一致,造成数据失真。常见问题包括:过滤器压差过大未更换、取样管路弯折、气泡混入、或旁通阀未完全关闭。

建议依次检查:取样泵是否正常启停?回油管路是否畅通?视窗或透明段是否存在气泡或杂质堆积?对于带油温控制或脱气模块的系统,还需确认加热/冷却装置及真空单元是否按设定运行。一个简单但有效的判断方法是:对比系统压力或流量读数与历史基线,明显偏离往往预示采样异常。

验证在线油液检测系统的初始参数与供电状态

即使硬件完好,错误的参数配置或不稳的供电也会导致“假异常”。需重点核查:设备是否被误设为测试模式或工程模式?通信协议是否与上位机匹配?量程范围是否与当前油品类型对应?

同时,使用万用表测量供电电压是否在标称范围内。电压过低可能导致传感器激励不足,输出信号衰减;电压波动剧烈则可能触发保护机制,造成间歇性断连。部分系统具备电源健康自检功能,可调取内部日志查看是否有欠压或浪涌记录。

面对在线油液检测数据异常,冷静执行上述排查步骤,远比仓促校准更有效。它不仅能快速识别并解决许多的常见问题,还能避免因误操作导致的二次故障。毕竟,校准的前提是系统处于“可校准”状态,而这一状态,必须通过严谨的前置检查来确认。