安装偏差是轴承早期失效的重要原因,主要包括轴与轴承内圈配合不当、轴承内外圈不同心、安装时受力不均导致轴承变形。配合不当分为过盈量过大和过小:过盈量过大会导致轴承内圈被挤压变形,滚道收缩,滚动体与滚道接触面积减小,局部应力增大;过盈量过小则会导致 “跑圈”。不对中多因电机端盖与轴的同轴度偏差超标,如端盖加工精度不足、安装时螺栓紧固不均等,导致轴承内外圈中心不在同一直线上,滚动体承受偏载,局部磨损加剧。安装受力不均常因直接敲击轴承外圈或滚动体,导致保持架变形、滚动体损坏,或轴承内圈安装时未完全贴合轴肩,产生轴向间隙。该类故障表现为电机运行时振动明显,轴承温度升高,噪音呈周期性波动,运行一段时间后轴承间隙快速增大,故障进展速度快,通常 1-3 个月内就会出现严重失效。

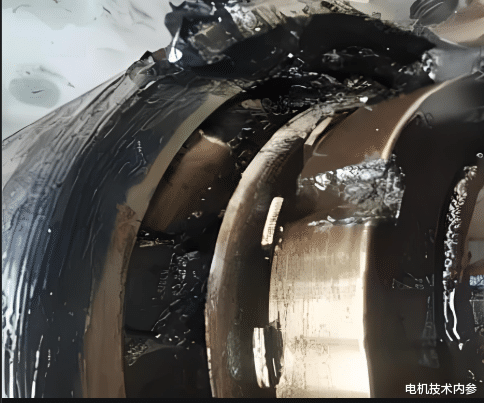

保持架的作用是分隔滚动体,引导其均匀转动,保持架损坏会导致滚动体紊乱,引发轴承严重故障。成因包括:安装时受力不当(如敲击保持架)导致保持架变形、断裂;轴承承受过大冲击载荷(如电机启动时瞬间过载、设备振动剧烈),滚动体对保持架产生剧烈冲击,导致保持架损坏;润滑失效或磨损产生的金属碎屑卡在保持架与滚动体之间,导致保持架被挤压变形;保持架材质缺陷,长期运行后出现裂纹。故障表现为电机运行时出现明显的 “咔咔” 异响,振动频率不规则,严重时会听到保持架断裂的 “清脆”声,若未及时停机,会导致滚动体散落,轴承彻底卡死,甚至引发电机转子扫膛、绕组烧毁等次生故障。