在制造业追求智能化的浪潮中,有一条历久弥新的管理哲学始终闪耀着光芒,那便是精益生产。

它旨在消除一切浪费,追求价值流的极致流畅。过去,精益依靠看板、安灯和员工的持续改善来推动。而今天,以物联网、大数据和人工智能为代表的数字技术,正为这套经典体系注入全新的活力。

两者的深度融合,并非简单的工具替代,而是引发了一场深刻的化学反应:数字技术让原本隐性的浪费无所遁形,让流程优化从经验驱动跃升为数据驱动,从而将精益生产的理念推向了一个前所未有的高度——数字化精益,这标志着制造业从消除已知浪费,进化为能够预测和预防浪费的智慧新阶段。

价值流透明化:从经验图析到实时全景传统价值流图析依赖于跨部门团队在特定时间点的“快照式”绘制,耗时且易滞后。数字化工具彻底改变了这一过程。

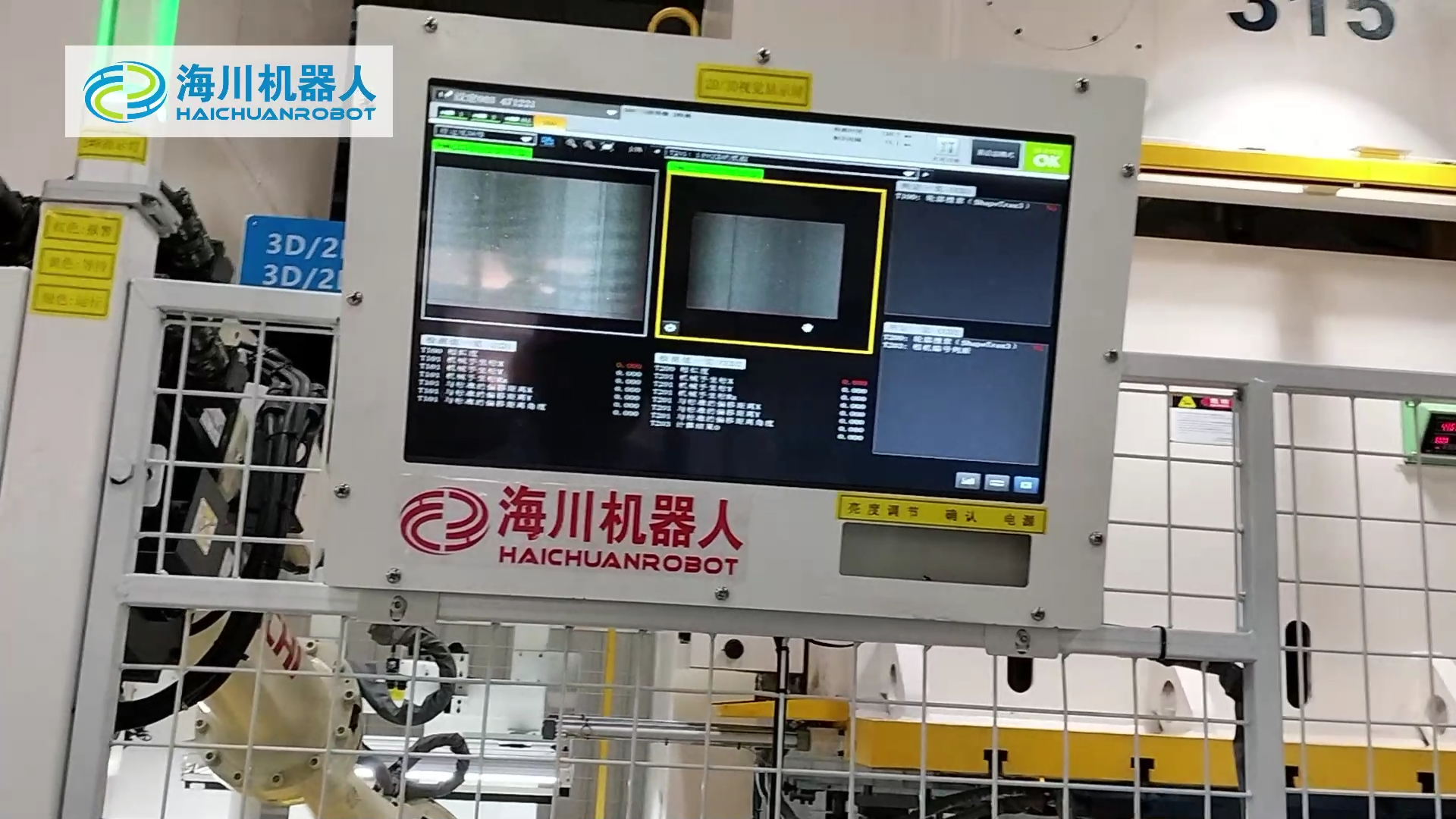

通过在生产设备、物料、运输工具上部署传感器,并借助制造执行系统与物联网平台,价值流中每一环节的状态——从原材料入库、在制品的工序间流转时间、设备的真实利用率,到产线平衡状况——都转化为实时数据流,并可视化为动态的数字价值流图。

管理者可以如同观看实时交通图一样,精准发现流程中的“拥堵点”(瓶颈工序)与“空旷地带”(等待浪费)。例如,系统能自动统计出某个工位因前道工序延迟而等待的具体时长,或是精确计算出物料在仓库与线边之间不必要的移动距离。

这种全流程、实时、量化的透明化,使识别浪费从“基于经验的估算”变为“基于事实的精准定位”,为改善提供了无可辩驳的数据靶心。

智能拉动与均衡生产:从人工调度到系统自调节精益生产的核心原则之一是“拉动式生产”,即由后工序的需求触发前工序的生产,旨在减少过量生产的浪费。数字化将这一理念推向智能新高度。传统的看板卡片被电子看板或智能信号系统取代。

当线边物料消耗到触发点时,系统可自动向仓库或上道工序发送补料指令,甚至能联动AGV执行精准配送。

更重要的是,借助高级算法与数字孪生技术,系统能够进行更复杂的生产均衡化排程。它不仅能考虑客户订单,还能综合设备状态、人员技能、物料齐套情况等多重约束,模拟出最优的生产顺序和批量,最大限度地平抑生产波动,减少因换型、等待和不均衡带来的效率损失。

这使得“准时化生产”更精准、更柔性,能够更好地应对多品种、小批量的市场需求。

持续改善的数据化闭环:从主观观察到科学决策“持续改善”是精益的灵魂,其传统模式依赖于现场观察和团队脑力激荡。数字化技术则为其构建了一个“感知-分析-实施-验证”的科学闭环。遍布车间的传感器与视觉系统,持续收集关于人、机、料、法、环的海量数据。

通过数据分析,改善团队不仅能发现宏观问题,更能洞察微观根因:是某个螺丝的拧紧扭矩工艺窗口过宽导致变异,还是环境温湿度波动影响了设备精度?

在实施改善方案后,其效果也可以通过数据前后对比进行客观、快速的验证。例如,调整工位布局后,系统能自动计算出员工的行走距离减少了多少百分比;优化参数后,能直接看到产品的一次通过率提升曲线。

这种基于数据的改善循环,使得改善活动更加精准、高效,并将个人经验转化为可复制、可传承的组织知识资产。

结语:迈向更敏捷、更坚韧的制造未来数字化与精益生产的融合,代表着制造业一次关键的范式进化。它让精益这门“消除浪费的艺术”升级为一门“预测与预防浪费的科学”。

在这个过程中,人的角色并未削弱,而是得以增强——从执行体力劳动和凭经验判断,转向驾驭数据、领导改善、处理复杂异常和进行创新思考。

对于企业而言,推进数字化精益,意味着不仅要投资技术,更要深化精益的文化与思维,让数据成为全员持续改善的共同语言。最终,这种融合所锻造出的,是一种更敏捷、更坚韧的制造系统:它既能像精益生产那样高效、节约,又能像数字化系统那样透明、智能、快速响应变化。

这不仅是效率的竞争,更是企业在复杂多变的市场环境中,构建持久核心竞争力的根本路径。