在半导体制造的纳米级世界中,温度控制的精度直接决定着芯片的良率与性能。TC Wafer(热电偶晶圆)是一种革命性的温度监测解决方案,正成为半导体制造中不可或缺的"隐形质量守门人"。

这种集成了微型热电偶网络的智能测温系统,通过直接镶嵌在晶圆表面的传感器阵列,实现了对制造过程中温度分布的实时精准监测,彻底改变了传统间接测温方式的局限。

随着半导体制程节点不断微缩,当技术节点突破5nm时,仅2°C的温度偏差就可能导致百万级晶体管失效,这使得TC Wafer在先进制程中的重要性愈发凸显。

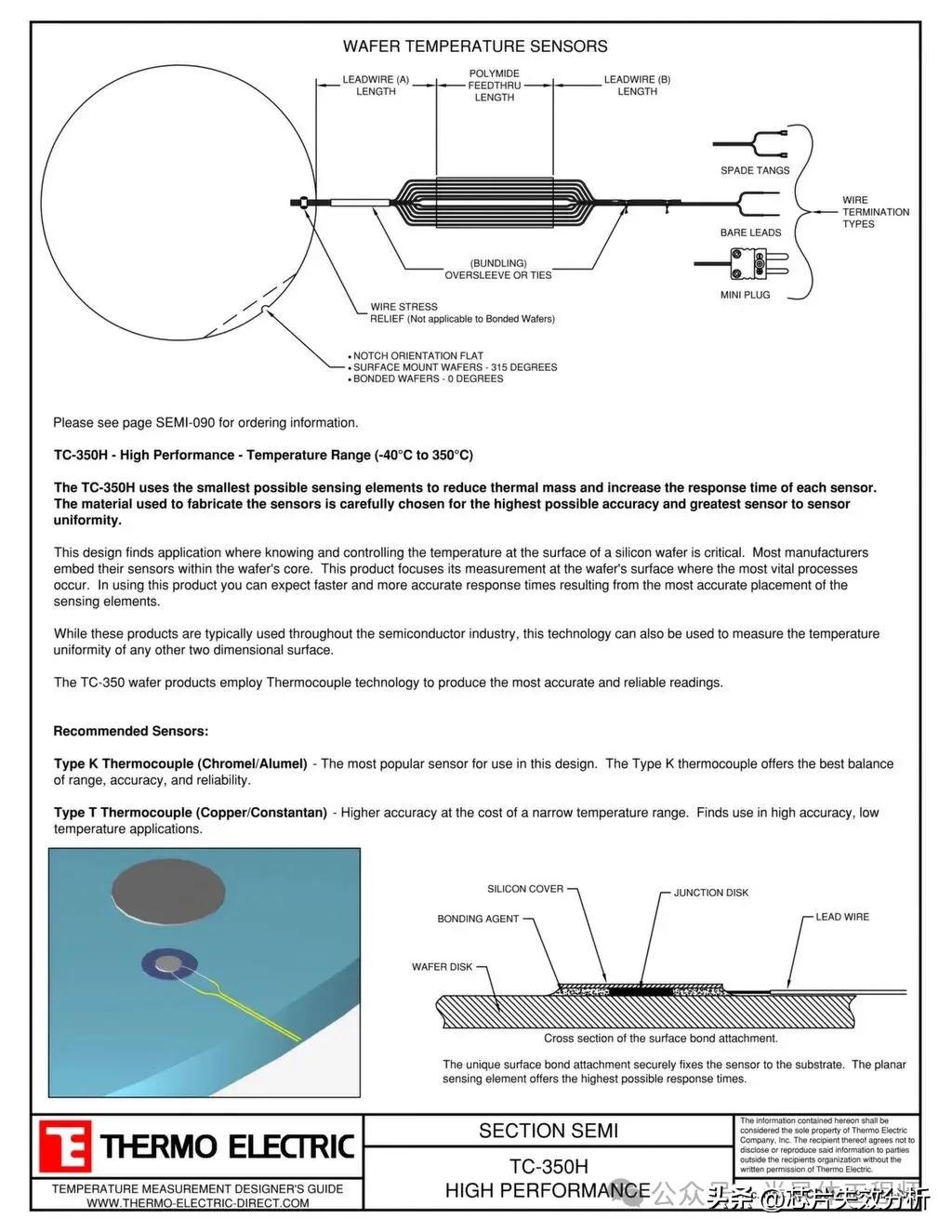

从技术定义来看,TC Wafer(热电偶晶圆)是一种将高精度温度传感器直接镶嵌于晶圆表面特定位置的测温系统,能够实现对晶圆表面温度的实时精确测量。

通过放置在晶圆表面关键位置的温度传感器,技术人员可以获取这些位置的真实温度测量值以及整体晶圆的温度分布情况。此外,该系统还能持续监控热处理工艺中晶圆的瞬态温度变化,例如升温、降温过程及延迟周期等,为工艺优化提供关键数据支持。与传统的红外测温等非接触式方法相比,TC Wafer采用直接接触式测量,消除了热辐射干扰,在真空和等离子体环境中仍能保持极高的测量精度,这对半导体制造中的薄膜沉积、快速热处理等关键工艺至关重要。

TC Wafer的诞生使得半导体制造工艺工程师首次能够"看到"晶圆在真实工艺环境中的温度变化,从而实现对工艺条件的精确优化与控制。2 TC Wafer的核心功能与主要作用2.1 实时温度监测与瞬态分析TC Wafer的核心功能之一是实现对晶圆表面温度的实时监测与瞬态分析。在半导体制造过程中,许多热处理步骤都涉及快速升温和冷却,如快速热处理(RTP)和快速热退火(RTA)过程中,温度变化速率可达每秒数百摄氏度。

TC Wafer凭借其微秒级的快速响应能力,能够准确捕捉这些瞬态温度变化,记录升温曲线的斜率变化,为工艺开发提供关键数据。

在实际应用中,TC Wafer直接镶嵌于晶圆表面的温度传感器可以持续监控在热处理工程中晶圆暂态温度变化,例如:升温,降温过程及延迟周期等。这种能力对于控制掺杂活化率、硅化物形成质量等关键工艺参数至关重要。通过TC Wafer提供的数据,工艺工程师可以精准调整工艺配方,确保每一批晶圆都经历完全一致的热处理过程,从而保障芯片性能的均一性。

2.2 温度分布图绘制与均匀性优化除了点温度监测外,TC Wafer还能提供整个晶圆表面的温度分布图谱,这是优化工艺均匀性的关键工具。在半导体制造中,晶圆边缘温度常比中心低20-50°C,这种不均匀性会导致掺杂活化率差异高达15%以上。

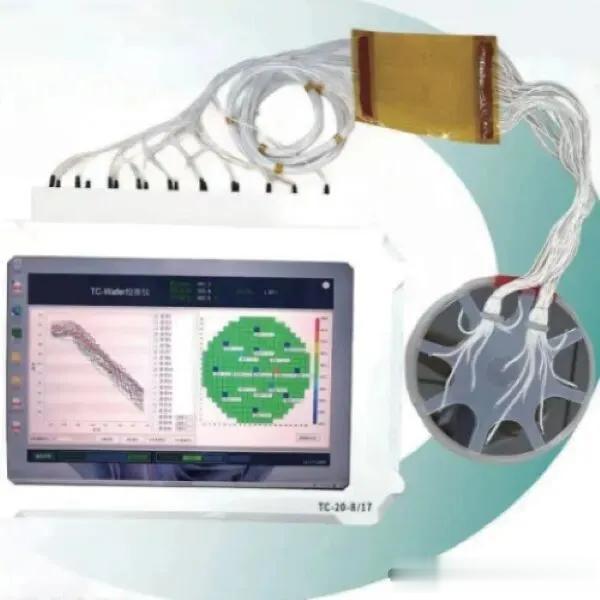

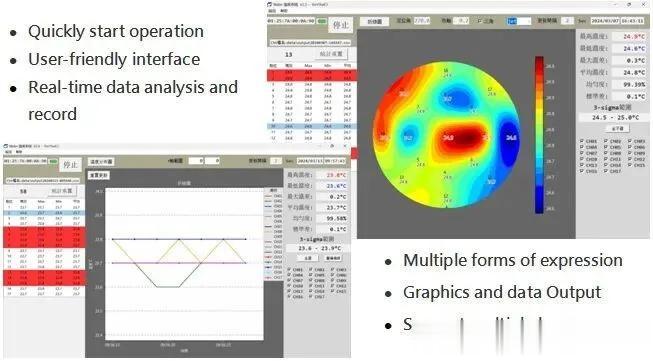

通过在晶圆表面特定位置布置多个温度传感器,TC Wafer能够获取这些位置的真实温度测量值以及整体晶圆的温度分布情况。现代高端TC Wafer产品能够实现多点同步测量,例如瑞乐半导体的12英寸TC Wafer可实现68点高密度测温,采样率高达100kS/S,确保能够捕捉到晶圆表面温度的细微变化。获得的温度分布图可以直观显示晶圆表面的热点和冷点区域,指导设备工程师调整加热元件功率分布或气体流量,将晶圆内温度均匀性控制在±3°C以内,显著提升器件电性一致性。

2.3 设备认证与预防性维护TC Wafer在半导体设备认证与维护中也发挥着重要作用。新机台验收(Acceptance Test)和定期预防性维护(PM)都需要温度分布报告作为技术依据。通过对比不同时期的TC Wafer数据,工程师能够早期发现加热器老化、气体喷嘴堵塞等潜在问题,将非计划停机时间减少30%。

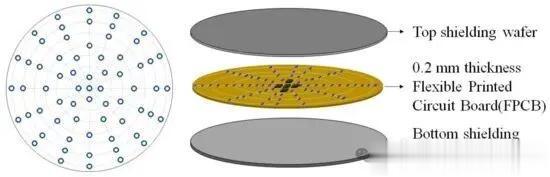

对于多腔室量产设备,TC Wafer还可用于腔体匹配校准,确保不同腔体间的工艺一致性。这在大型半导体制造厂中尤为重要,因为任何腔体间的微小差异都可能导致产品良率波动。TC Wafer提供的客观温度数据,使设备维护从基于时间的预防性维护转向基于数据的预测性维护,大幅提高了设备利用率和生产效率。3 TC Wafer的物理结构与材料构成TC Wafer是一个集成了传感元件、传输系统和支撑结构的精密测量系统,其物理结构经过精心设计,以在恶劣的半导体工艺环境中保持稳定可靠的性能。理解TC Wafer的结构组成对于正确应用这一技术至关重要。表:TC Wafer的主要结构组成及功能

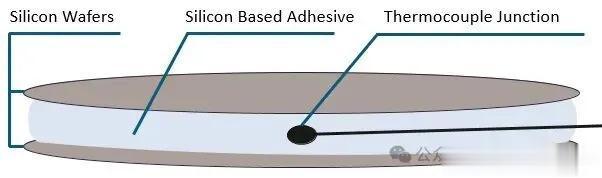

3.1 基底材料:仿真实际工艺条件TC Wafer的基底通常采用与量产晶圆相同的材料,如硅、蓝宝石或碳化硅,以确保在热膨胀系数上的匹配性,避免因温度变化产生的应力影响测量准确性。

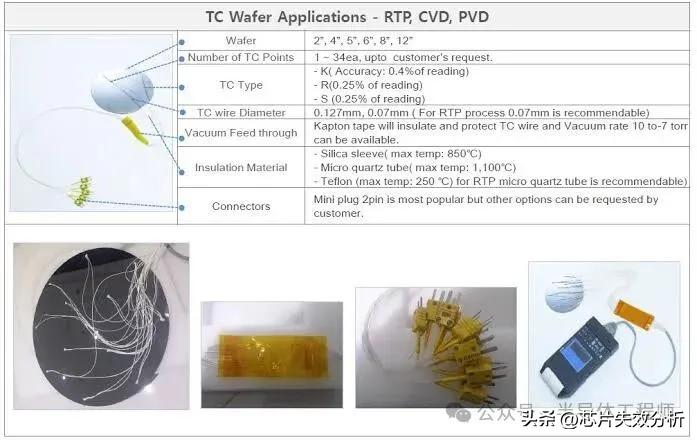

基底材料的选择取决于具体应用场景——硅基板适用于大多数集成电路工艺,而蓝宝石(AlTiC)和碳化硅则更适合高温和特殊应用环境。晶圆材质包括硅、AlTiC、玻璃、陶瓷、碳化硅和其他客户提供的白板的、涂层的或图案基底,可按客户要求定制基板、形状和尺寸。

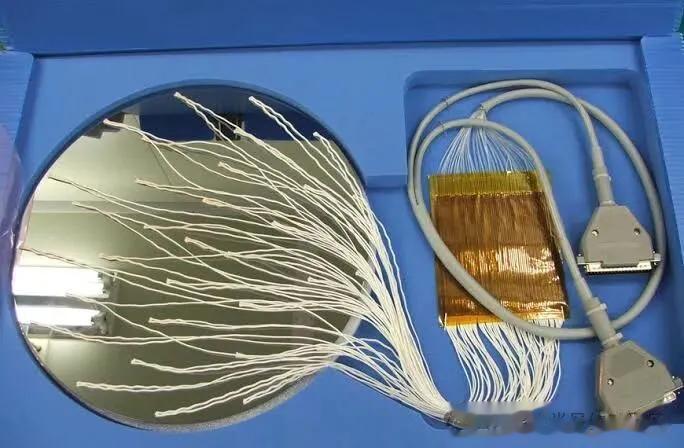

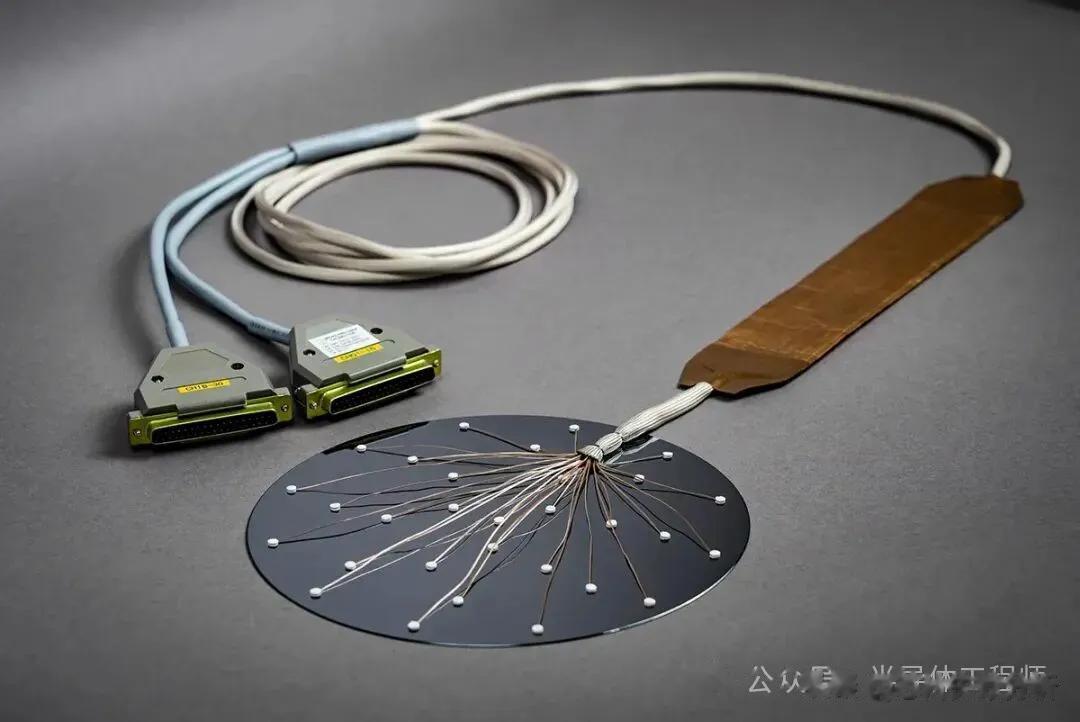

TC Wafer的尺寸覆盖了半导体生产中的主要晶圆规格,包括4寸、6寸、8寸和12寸,现代先进制程甚至已开发出适用于18寸晶圆的测温方案。这种尺寸的灵活性确保了TC Wafer能够适配各种半导体制造设备,从研发实验室的小尺寸设备到大规模量产的全自动生产线。3.2 传感器网络:精密温度感知核心传感器网络是TC Wafer的核心组件,通常以热电偶阵列的形式分布在晶圆表面。热电偶选型包括Type K(精度级别±1.1°C or 0.4%),温度范围-270 to 1,372°C;Type N(精度级别±1.1°C or 0.4%),温度范围-270 to 1,300°C;Type E(精度级别±1.0°C or 0.4%),温度范围-270 to 1,000°C;Type T(精度级别±0.5°C or 0.4%),温度范围-270 to 400°C;Type R/S(精度级别±1.5°C or 0.25%),温度范围-50 to 1,768°C。

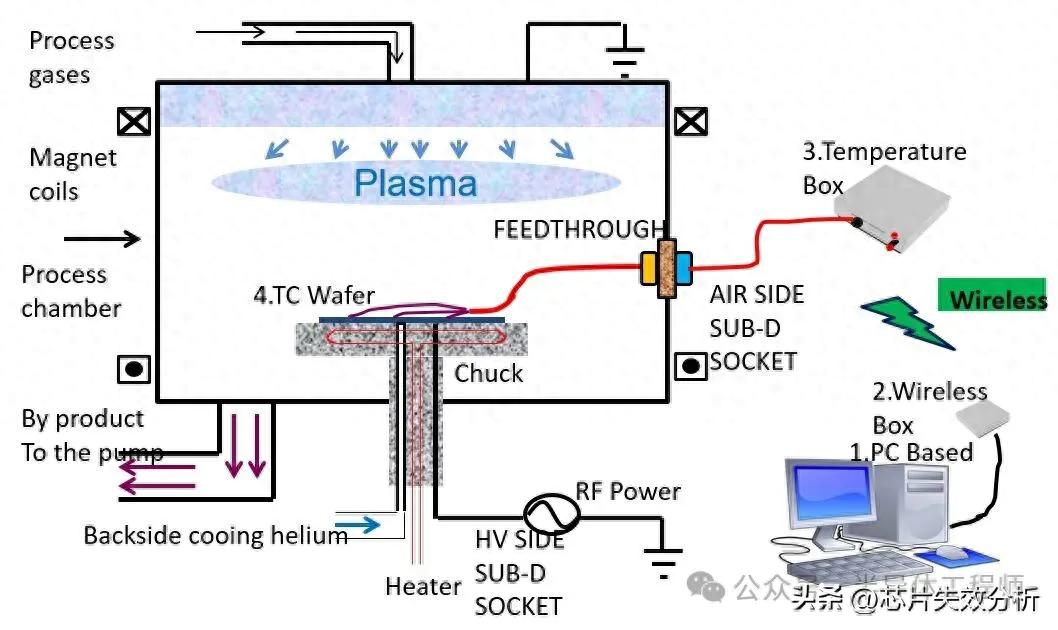

K型热电偶(铬镍-铝镍合金)是最常用的类型,其结点尺寸极小(线径仅0.127-0.254mm),在晶圆表面形成中心环绕式的均匀分布阵列。这些微型热电偶通过高精度焊接工艺固定在晶圆特定位置,对于300mm(12英寸)大尺寸晶圆,传感器的位置精度需控制在±50μm以内,以确保温度分布图谱的准确性。3.3 信号传输系统:可靠数据连接信号传输系统是TC Wafer的另一关键组件,包含耐高温电缆(通常包裹氧化铝陶纤线套)和真空贯通带(聚酰亚胺扁平电缆)。这些特殊设计的传输线路确保了在10⁻⁷Torr的超高真空环境和极端温度条件下,温度信号仍能稳定传输。传感器引线可长达40英尺,且可根据客户需求定制。引线通常被覆石英、陶瓷纤维或TEF等耐高温材料,绝缘材料则选用石英、聚四氟乙烯、二氧化硅、陶瓷或聚酰亚胺等,确保在高温、真空及等离子体环境下的电气绝缘性能和机械稳定性。扩展线可选绝缘层材质,接头类型。密封的扁平电缆可在大气中打到10-7托高真空环境。4 TC Wafer的温度测量原理与技术实现4.1 塞贝克效应:热电偶测温的物理基础TC Wafer的核心工作原理基于1821年发现的塞贝克效应(Seebeck effect):当两种不同金属导体在晶圆表面形成结点时,结点与参考结点间的温度差会产生可测量的微电势差(EMF)。通过精确测量这种电势差,系统能够反推出晶圆表面各点的实时温度。具体而言,当热电偶的测量端(热端)与参考端(冷端)存在温度差异时,由于两种金属材料的电子密度不同,会在回路中产生一个与温差成正比的热电势。这一电势差与温度差之间的关系是确定且可重复的,使得通过精确电压测量推导温度成为可能。与红外测温等非接触式方法相比,这种接触式测量方式消除了热辐射干扰,在真空和等离子体环境中仍能保持测量精度。每种热电偶类型都有其特定的温度-电势曲线,这些曲线已被国际标准化组织严格标准化。例如,K型热电偶在0°C至1000°C范围内具有近似线性的响应特性,使其成为半导体制造中最常用的热电偶类型。TC Wafer系统内部存储了这些标准曲线,并通过精密算法将测得的微电压信号转换为准确的温度读数。4.2 系统组成与信号处理流程一个完整的TC Wafer温度测量系统由多个精密部件协同工作,实现从温度感知到数据展示的全流程。系统主要包括热电偶传感单元、信号调理模块、数据采集系统和数据分析软件四大核心部分。热电偶产生的原始信号极其微弱(通常为微伏级别),极易受到环境噪声干扰。因此,TC Wafer系统配备了专门的信号调理模块,包括低噪声放大器、滤波器和隔离电路,确保有用信号被可靠提取。数据采集系统则负责将模拟信号转换为数字信号,现代高端TC Wafer产品采样率高达100kS/S,足以捕捉最快速的温度瞬变。数据分析软件是TC Wafer系统的大脑,不仅实现实时温度显示,还提供高级功能如温度分布图生成、历史数据对比、统计过程控制(SPC)分析等。优异的软件功能可用图形及颜色显示温度分布状况,数据可储存调用,可提供温度曲线图,方便直观的看到温度变化趋势。这些软件工具使得工艺工程师能够深入理解工艺过程中的热行为,为工艺优化提供科学依据。

4.3 先进功能与校准技术为确保长期测量精度,现代TC Wafer系统集成了多种先进功能和校准技术。最新的技术创新还引入了自校准功能,通过内置参考结点和标准电阻,TC Wafer可实现现场自动校准,显著减少设备下线维护时间。TC Wafer系统还具备多通道同步采集能力,传输通道数量可根据用户需求定制。这种同步性对于准确绘制晶圆温度分布图至关重要,因为非同步测量会引入时间差导致的温度误差。在快速热处理等应用中,这种时间差会严重扭曲温度分布图的真实性。

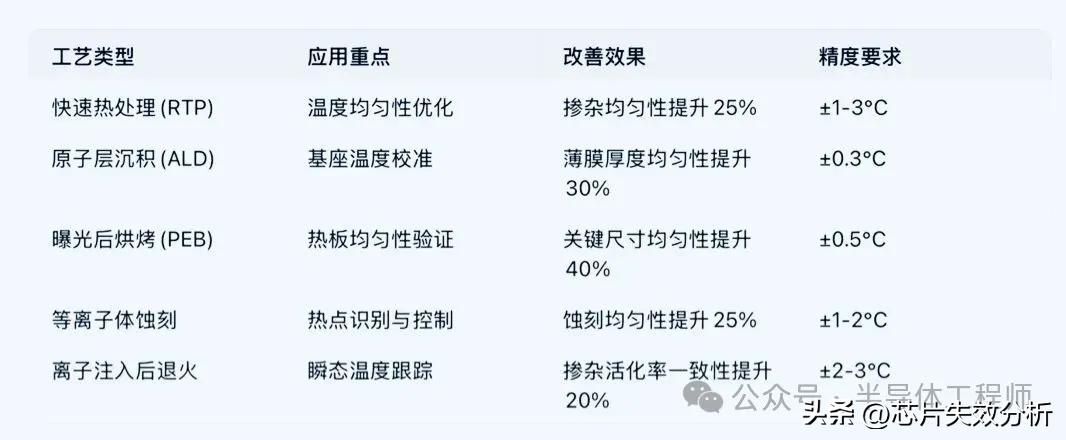

此外,高端TC Wafer系统还集成了实时温度补偿技术,能够自动校正环境温度波动对参考端的影响,以及导线电阻变化导致的测量误差。这些智能功能大大提升了TC Wafer在工业环境中的实用性和可靠性,使其成为半导体制造工艺开发和量产监控的可靠工具。5 TC Wafer在半导体制造中的应用场景TC Wafer的应用贯穿半导体制造从前端制程到后端封装的全流程,成为工艺开发和量产监控的核心工具。其在多个关键工艺环节中的具体应用,展示了这一技术的实用价值和广泛适用性。5.1 快速热处理(RTP/RTA)工艺优化在快速热处理(RTP/RTA)工艺中,温度均匀性直接影响掺杂分布和硅化物形成质量。实际生产数据显示,晶圆边缘温度常比中心低20-50°C,这种不均匀性会导致掺杂活化率差异高达15%以上。通过TC Wafer提供的温度分布图,工程师可精准调整灯管功率分布,将晶圆内温度均匀性控制在±3°C以内,显著提升器件电性一致性。快速热处理过程中,晶圆经历极快的温度变化(可达100-300°C/秒),TC Wafer的快速响应特性使其能够准确跟踪这些瞬态过程,记录升温曲线的斜率变化。这对于控制超浅结形成、金属硅化物生成等先进工艺至关重要。某先进晶圆厂的应用案例显示,采用TC Wafer优化RTP工艺后,晶圆内掺杂均匀性提升25%,器件性能波动降低30%。5.2 薄膜沉积工艺(CVD/PVD/ALD)监控在薄膜沉积工艺(CVD/PVD/ALD)中,TC Wafer的价值体现在工艺腔室的温度映射与优化。在原子层沉积(ALD)这类对温度极度敏感的工艺中,反应温度波动±1°C即可导致薄膜厚度变化>1%。TC Wafer能够实时反馈基座温度与晶圆实际温度的差异(由界面接触热阻引起),指导工程师优化静电卡盘(ESC)设计或氦背冷压力参数,将温度控制精度提升至±0.3°C。化学气相沉积(CVD)过程中,反应气体分布不均会导致局部温度差异,进而影响薄膜均匀性和微观结构。通过TC Wafer提供的温度分布数据,工艺工程师可以调整气体注入方式或优化基座设计,改善薄膜质量。

在物理气相沉积(PVD)中,等离子体不均匀性会导致晶圆局部过热,TC Wafer能够识别这些热点区域,指导优化靶材设计和磁场分布。5.3 光刻工艺中的热管理光刻工艺中的曝光后烘烤(PEB)环节对温度波动极为敏感,±1°C的偏差可能导致关键尺寸(CD)变化超过2%。传统方法依赖热板设定温度间接推测晶圆状态,而TC Wafer可置于光刻胶下方直接监控界面温度,揭示热板设定与实际传递温度的差异。某先进晶圆厂的应用案例显示,采用TC Wafer校准后,光刻CD均匀性提升40%,有效降低了图案转移误差。

TC Wafer在光刻工艺中的另一个重要应用是优化热板均匀性,通过多点同步测量识别热板表面的温度分布不均,指导维护团队进行针对性调整,减少因热板老化导致的工艺漂移。5.4 蚀刻及其他工艺应用蚀刻工艺中的温度监控同样受益于TC Wafer技术。低温蚀刻应用中,晶圆温度过低会导致反应副产物无法有效挥发,造成微负载效应;而等离子体引发的焦耳热可能导致局部过热,损伤光刻胶图案。

TC Wafer系统可同时监测晶圆表面温度和等离子体鞘层状态,帮助建立温度-压力-功率的多参数优化模型,将蚀刻均匀性提升25%以上。此外,TC Wafer还广泛应用于离子注入后退火、晶圆键合、氧化扩散等工艺中。TC-Wafer晶圆温度测量系统应用于许多行业,包括快速热处理(RTP)、快速热退火(RTA)、曝光后烘烤(PEB)、化学气相沉积(CVD)、物理气相沉积(PVD)、ION注入、太阳能电池和许多其他热驱动工艺。这种广泛的应用范围体现了TC Wafer技术的多功能性和在半导体制造领域的重要地位。表:TC Wafer在半导体各工艺环节中的应用效果

6 技术发展趋势与挑战6.1 面向先进制程的TC Wafer技术革新随着半导体技术持续向更小节点发展,TC Wafer技术也面临新的挑战和机遇。当制程节点突破5nm时,原子级的热管理变得至关重要,任何微小的温度不均匀性都可能导致芯片性能显著变化。为应对这一挑战,TC Wafer技术正朝着更高精度、更多测点和更快响应的方向发展。材料创新正推动TC Wafer性能持续突破。柔性基板技术采用聚酰亚胺柔性电路代替传统硅晶圆,可适应先进封装中常见的翘曲晶圆测温需求。而蓝宝石或碳化硅涂层封装的热电偶结点,则有效解决了高温环境下的金属元素挥发现象,降低了对工艺环境的微污染风险。这些材料改进使得TC Wafer能够在更苛刻的制造环境中可靠工作。传感器集成度也在不断提高,现代TC Wafer已可实现1-64个测温点的灵活配置,未来随着MEMS技术的进步,单晶圆上的集成传感器数量有望进一步增加。同时,无线数据传输技术的引入正在解决引线对工艺环境的干扰问题,特别是在等离子体工艺中,金属引线会改变电场分布,影响工艺均匀性。无线TC Wafer通过嵌入式能源采集和无线通信模块,实现了真正无干扰的温度监测。6.2 技术挑战与局限性尽管TC Wafer技术取得了显著进步,但在实际应用中仍面临多项挑战。首先,使用寿命有限是一个不可回避的问题,TC Wafer在高温和等离子体环境中的典型使用寿命仅为3-6个月(视具体情况而定)。频繁更换增加了生产成本和停机时间,尤其是在24小时连续运行的半导体生产线中。其次,TC Wafer的物理侵入性可能对某些工艺造成干扰。在薄膜沉积过程中,晶圆表面的热电偶结点可能阻碍薄膜均匀沉积,导致测量数据与实际工艺条件存在细微差异。此外,引线在真空腔室中的布置可能干扰气体流动和等离子体分布,引入额外的变量。校准维护是另一个重要挑战,TC Wafer的校准寿命通常为6个月,超出此期限后测量精度可能逐渐漂移。对于要求极高精度的先进制程,这意味着需要频繁将TC Wafer送回标准实验室进行重新校准,增加了使用复杂度和成本。此外,TC Wafer的高昂价格(从几万到数十万人民币不等)也限制了其在小型半导体企业中的广泛应用。尽管存在这些挑战,TC Wafer在半导体制造质量控制中的核心价值不容置疑。随着技术进步和创新突破,TC Wafer将继续演进,为下一代半导体制造提供更精确、更可靠的温度监测解决方案。作为半导体制造领域的"温度之眼",TC Wafer仍将是推动半导体技术向前发展的关键使能技术之一。TC Wafer技术通过直接、实时、精确地测量晶圆温度,为半导体制造工艺开发和优化提供了不可或缺的工具。从快速热处理到薄膜沉积,从光刻到蚀刻,TC Wafer的应用贯穿整个半导体制造流程,成为提升产品良率和性能的关键因素。随着半导体技术不断向更小节点、更复杂架构发展,TC Wafer技术也将继续演进,以满足日益苛刻的热管理需求。