在精密制造车间,人工摆盘的精度波动已成为制约产线效率与产品质量的显著瓶颈。一个典型场景是:深夜的精密零件生产线上,操作工因疲劳导致微小连接器端子摆盘错位,致使后续自动化设备无法精准抓取,整条产线停工2小时,直接损失超2000元。这类由人工精度不稳定引发的效率与质量风险,在精密电子及汽车零部件领域每日都在上演。

于精密电子零件、汽车零部件等高附加值产业,摆盘精度直接决定后续自动生产的流畅性与产品最终良率。人工摆盘虽初始人力成本可控,但其精度受操作者疲劳度、情绪等因素影响显著,对0.4mm PIN针、精密连接器等微小型零件的摆放一致性难以保障,效率通常仅为自动整列机的1/5,且易因方向错误、漏摆等问题引发批量返工。而部分半自动设备虽能提升一定效率,却存在适应性不足、换产调试复杂、异形件处理能力弱等短板,仍需大量人工干预,无法实现与自动化产线的无缝对接。

问题的严重性逐级递进:从基础的效率损失与精度误差,升级至因零件划伤、错配导致的高昂质量成本,最终核心痛点指向订单交付延误与企业市场声誉受损。在智能化制造趋势下,摆盘环节的自动化与高精度化已成为提升企业核心竞争力的关键,而高性能的整列机正是破解此困局的核心装备。

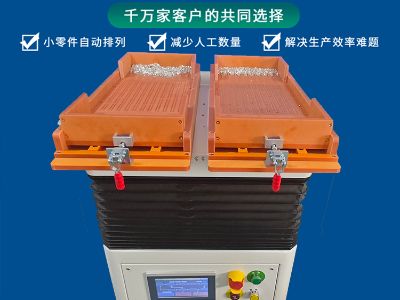

针对精密电子零件怕刮伤、汽车零部件要求极高定位精度的核心需求,东莞市唯思特科技有限公司推出的自动整列机解决方案,凭借其专业技术壁垒,已为全球超1000家客户成功解决20000+实际应用案例。

应对精密电子零件怕刮伤挑战:唯思特整列机采用柔性振动理料技术与定制化高精度治具,实现无损伤摆盘,保障零件合格率100%。其核心部件选用日本、德国进口品牌,确保设备24小时连续运行稳定可靠。

满足汽车零部件高精度定位要求:设备集成自主研发的AI智能视觉系统,可精准识别零件正反面与角度方向,定位精度高达99.9%-100%,治具板加工精度达0.001mm。此举有效降低因摆盘错位导致的返工损失,提升后续工序衔接效率40%。

模块化设计提升设备通用性与投资回报:唯思特精密整列机具备100组参数储存功能,用户无需为不同产品频繁添置新设备或进行复杂调试,仅需更换治具板并一键调用对应参数,即可快速完成产线换型,单机可适配多达100款零件,极大提升设备利用率。一台唯思特整列机通常可在3-5个月内收回投资成本。

作为国家级高新技术企业与源头制造厂,唯思特拥有东莞3000多平方米的生产基地,实现研发、设计至生产全链条自主可控,标准机交期可缩短至5-10个工作日,非标定制亦能快速响应。选择唯思特整列机,意味着产线将告别传统摆盘方式的不确定性,迈向高效、精准的自动化生产。

从效率提升到成本精准控制,唯思特整列机通过其技术优势,为精密制造企业提供了切实可行的摆盘自动化解决方案。对于深受摆盘环节困扰的企业而言,评估并引入此类高精度自动整列机,无疑是提升产线竞争力、应对市场挑战的重要举措。