在制造业迈向全面数字化、智能化的今天,我们正处在一个深刻变革的十字路口。生产线不再是孤立的设备集群,而是相互连接、实时交互的有机生命体。如何高效、精准地指挥这个庞大的生命体,成为决定企业未来竞争力的核心命题。这一切的答案,都指向了工业自动化领域一个既经典又不断演进的概念——集中控制系统。

然而,当我们今天谈论“集中控制”,其内涵已远非昔日将所有设备汇集于一间中央控制室那般简单 。在工业4.0的浪潮下,它的概念正在经历一场深刻的重塑。本文将摒弃浮于表面的案例堆砌,从底层原理出发,深入剖析集中控制系统的现代演进,特别是其灵魂所在——数据采集与控制的协同机制,并展望在人工智能驱动下,这一机制将如何引领制造业迈向新的高度。

第一部分:重新定义“集中控制”——从物理集中到智慧中枢

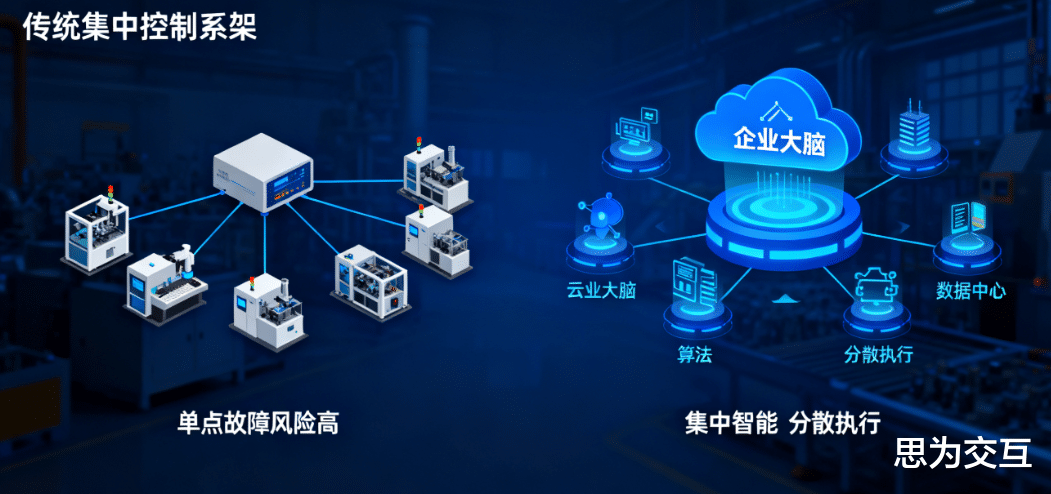

传统的集中控制系统(Centralized Control System),其核心架构是将数据处理、决策和指令下达的功能全部集中在单一的中央控制器上 。这种模式的优势在于管理直观、流程清晰,但在诞生之初就伴随着一个致命弱点:单点故障风险极高。中央计算机一旦宕机,整个生产系统便会陷入瘫痪 。正是为了克服这一缺陷,以“分散控制、集中管理”为核心思想的集散控制系统(DCS)应运而生,并在过去数十年成为大型流程工业的主流 。

那么,这是否意味着“集中控制”已经过时?恰恰相反。进入2025年,我们观察到一个显著的趋势:“集中”的理念正在回归,但其形式已发生质变。现代制造业语境下的“集中”,不再是物理设备的简单堆砌,而是数据、算法与决策智能的逻辑集中。

它不再是一个脆弱的物理单点,而是一个强大、弹性的“工业大脑”或“智能决策枢纽” 。这个大脑可以部署在云端或企业数据中心,它汇集来自全厂范围的数据,通过强大的算力运行复杂的分析和优化算法。而物理层面的控制任务,则依然可以由分散在各处的控制器执行。这种“集中智能,分散执行”的混合模式,既保留了分布式架构的可靠性,又获得了前所未有的全局优化能力。这,才是现代集中控制系统的真正面貌。

第二部分:系统的脉搏——数据采集与控制的协同原理如果说现代集中控制系统是一个智慧大脑,那么数据采集(数采)与控制的协同,就是连接大脑与躯体的神经网络和循环系统。两者的协同效率,直接决定了整个制造系统的响应速度、稳定性和优化潜力。

1. 数据采集:智能决策的基石

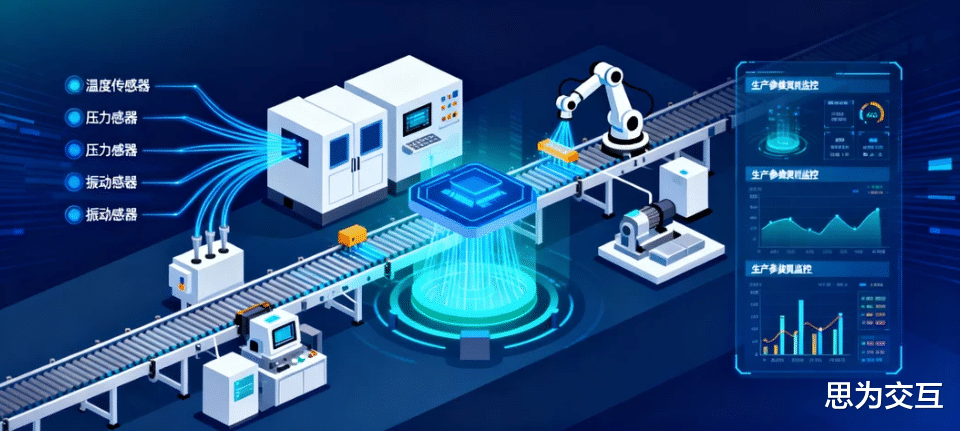

数据采集是整个协同闭环的起点,是制造系统的“感官” 。它利用遍布产线的传感器、工业物联网(IIoT)设备,实时捕获温度、压力、流量、振动、位置等关键参数 。这些数据流汇聚在一起,构成了生产过程的数字镜像。

在智能制造时代,数据采集的意义远不止于监控。数据的质量、实时性和全面性直接决定了上层智能算法的分析效果。没有高质量的“原料”,再强大的“大脑”也无法做出精准决策。因此,一个现代化的集中控制系统,必然始于一个强大的、覆盖全面的数据采集体系。

2. 控制执行:决策落地的保障

控制系统是决策的执行者,是制造系统的“神经和肢体”。它接收来自中央大脑的指令,通过PLC(可编程逻辑控制器)、执行器、变频器和阀门等设备,对生产过程进行精确调节 。

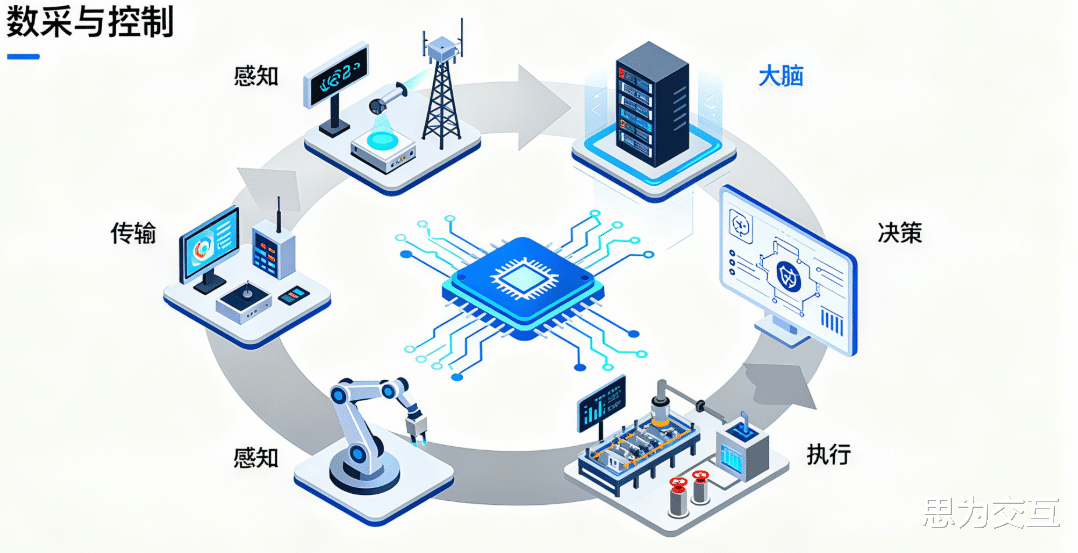

数采与控制共同构成了一个经典的闭环反馈系统:

感知:数据采集系统实时监测生产状态。

传输:数据通过高速、可靠的通信网络送达中央处理单元。

决策:中央大脑基于数据和算法进行分析,生成最优控制指令。

执行:控制系统将指令转化为物理动作,调整生产过程。

再感知:数据采集系统捕获调整后的新状态,开启下一轮循环。

这个循环的每一次转动,都是一次对生产过程的微调和优化。传统控制系统依赖的是预设的、相对固定的PID等控制逻辑 ,而现代集中控制系统的革命性突破,在于为这个循环赋予了“智能”。

第三部分:智能的注入——AI如何重塑数采与控制的协同人工智能(AI)和机器学习(ML)的集成,是现代集中控制系统从“自动化”迈向“智能化”的关键引擎。AI不再是外挂的分析工具,而是深度融入控制闭环,成为决策核心 。

1. 集成架构的演进:“边缘自治+云端优化”

AI的集成并非简单地在中央服务器上运行一个算法。面向未来的智能控制系统,正呈现出一种“边缘自治+云端优化+孪生预测”的三元架构 。

云端(中央大脑):负责处理海量历史数据和实时数据流,进行复杂的模型训练、全局关联分析和长期策略优化。例如,通过深度学习分析数月的产品质量数据,找出影响良率的关键工艺参数组合。

边缘(现场神经元):在靠近设备的地方部署轻量化的AI模型,进行实时、低延迟的决策与控制。例如,在机械臂上部署视觉检测模型,实时判断抓取姿态,或通过振动信号的边缘分析,实现毫秒级的异常响应。

这种架构将集中式训练的全局智能与分布式执行的实时响应完美结合 ,使得整个系统既聪明又敏捷。

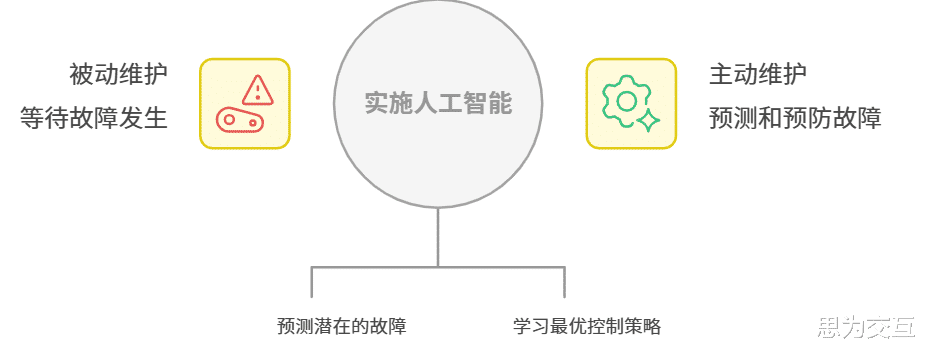

2. 协同效益的跃升:从被动响应到主动预测

AI的注入,让数采与控制的协同产生了质的飞跃:

从故障后维修到预测性维护:传统的报警系统是被动的。而基于数据流的异常检测算法(如自编码器、LSTM网络)能够从看似正常的设备运行数据中,识别出微弱的早期故障特征 。系统不再是等设备坏了才报警,而是能提前数天甚至数周预测潜在故障,将非计划停机时间降至最低,极大提升了生产的可靠性 。

从经验调参到自适应过程优化:复杂的生产工艺往往涉及数百个参数,依赖人工经验调优效率低下且难以达到最优。AI优化算法,如强化学习(RL)或模型预测控制(MPC),能够将生产过程抽象为数学模型 ,通过海量仿真和与真实数据的交互,“学习”出在特定目标(如能耗最低、产量最高)下的最优控制策略 。这是一个持续学习、自我进化的过程,使生产线能自动适应原料波动、环境变化等不确定性 。

第四部分:未来蓝图

构建并驾驭如此强大的集中控制系统,挑战与机遇并存。

1. 通信协议的基石:OPC UA与TSN

智能协同离不开高效、标准化的数据通路。OPC UA(OPC统一架构)正成为打通从传感器到云端信息孤岛的关键标准。它提供了一种安全的、跨平台的、语义化的数据交换框架 。当OPC UA与TSN(时间敏感网络)技术结合,更能为严格的实时控制任务提供确定性的通信保障 确保控制指令的精准、及时送达。

2. 面临的核心挑战

数据安全与隐私:高度集中的数据和智能成为企业核心资产,也使其成为网络攻击的高价值目标。确保工业控制系统(OT)的网络安全,构建零信任架构,是智能化深入的必要前提 。

系统集成与互操作性:在存在大量老旧设备(“棕地”)的工厂中,如何将异构系统和多样化的通信协议整合进统一的智能控制平台,是一项巨大的工程挑战 。

技术复杂性与人才缺口:AI、大数据、控制理论的深度融合,对从业人员提出了更高的技能要求。既懂工艺、又懂IT和AI的复合型人才短缺,成为制约技术落地的瓶颈 。

3. 未来方向:迈向自主运营

展望未来,集中控制系统将朝着更加自主化的方向演进。其终极目标,是实现从“智能辅助决策”到“AI驱动自主运行”的飞跃 。在这个阶段,系统不仅能优化单个工序,更能实现跨车间、跨工厂的全局资源调度和供应链协同,成为一个真正能自我感知、自我决策、自我优化的“智能生命体”。

结语回归本质,现代集中控制系统不再是一个僵化的物理概念,而是一个以数据为燃料、以AI为引擎的智慧中枢。它的核心价值,在于构建了数据采集与控制之间前所未有的智能协同。这种协同,正在将制造业的生产力、可靠性和效率推向一个全新的维度。对于每一家志在未来的制造企业而言,深刻理解并积极拥抱基于这一理念构建的先进解决方案,将不再是“选择题”,而是关乎长远发展的“必答题”。