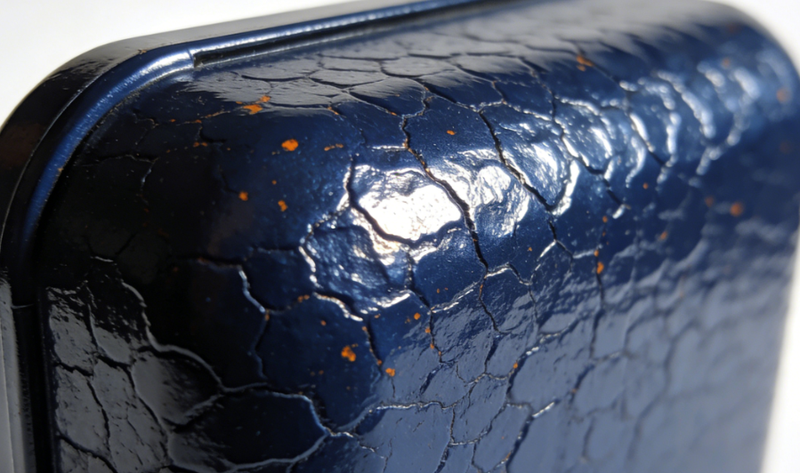

塑料外壳喷漆后出现橘皮纹(类似橘子皮的不规则凹凸纹理),通常由以下原因导致:

1.涂料或工艺参数问题

a.涂料粘度过高:涂料过稠导致流动性差,无法均匀流平。

b.稀释剂选择不当:稀释剂挥发速度过快(如高温环境使用快干稀释剂),导致涂料未流平即固化。

c.喷枪参数设置不当:

d.喷涂距离过远:涂料雾化后颗粒在空气中过度干燥,无法融合成平滑膜层。

e.喷枪气压不足:雾化不良,涂料颗粒粗大,难以流平。

f.喷涂过厚或过薄:过厚易导致流动堆积不均匀;过薄则涂料难以自流平。

2.环境条件影响

a.温度过高或过低:

b.高温加速溶剂挥发,涂料未流平即固化。

c.低温降低涂料流动性,延长流平时间,可能引发橘皮。

d.湿度过大:水分混入涂料或影响溶剂挥发速度,干扰成膜过程。

3.底材处理不足

a.表面清洁度差:油污、灰尘或脱模剂残留导致涂料附着力不均。

b.底材粗糙度低:过于光滑的表面可能使涂料难以均匀铺展。

c.未使用底漆或底漆不匹配:底漆与面漆兼容性差,影响面漆流平性。

4.固化过程问题

a.烘烤温度过高或时间过长:加速固化,缩短流平时间。

b.固化不均匀:烘箱内温度分布不均导致局部干燥过快。

5.其他因素

a.涂料老化或过期:涂料成分变质,流平性能下降。

b.喷枪维护不当:喷嘴堵塞或磨损导致雾化效果差。

解决方法

1.调整涂料参数:适当稀释涂料,选择与温度匹配的稀释剂,控制粘度(如使用粘度杯测试)。

2.优化喷涂工艺:

a.调整喷枪距离(通常15-25 cm)、气压(根据涂料要求设定)。

b.采用多层薄喷,避免单次过厚。

3.控制环境条件:保持喷涂车间温度(20-30℃)和湿度(50-70%)稳定。

4.加强底材处理:清洁后使用酒精或专用清洁剂擦拭,必要时打磨增加粗糙度。

5.改善固化条件:分段升温烘烤,避免急剧升温导致表面快速固化。

6.设备维护:定期清洗喷枪,更换磨损部件,确保雾化效果。

通过系统排查以上因素并针对性调整,可有效减少橘皮纹现象,提升喷漆表面质量。