如今,制造业的智能化转型早已不是选择题,而是企业保持竞争力的必答题。

工业4.0的理念经过多年沉淀,不再是停留在研讨会上的概念,而是通过工业自动化、智能制造、智慧工厂等技术组合,慢慢渗透到生产的每一个角落。

从中小企业的局部自动化改造,到大型企业的全流程智能升级,技术不再追求“高大上”的呈现,而是以解决实际生产问题为核心,让“智造”真正服务于效率提升、成本优化与品质升级,重塑着制造业的核心竞争力。

自动化技术:中小企业的转型敲门砖提到制造业智能化,很多人会先想到大型智能工厂,但对占比极高的中小企业而言,自动化技术才是最易落地、性价比最高的转型起点。

这些企业大多受限于资金、场地与技术储备,无法一步到位搭建智慧工厂,而针对性的自动化改造,恰好能破解其生产痛点。

比如在五金加工车间,过去依靠人工操作机床,不仅对工人的熟练度要求极高,还容易因疲劳导致加工误差,引入自动化机床与上下料装置后,只需一名工人调试监控,就能实现多台设备连续作业,既减少了人工依赖,又让加工精度稳定在预设范围。在包装行业,自动化封箱、贴标设备的普及,让一条生产线的日产量提升数倍,同时避免了人工贴标歪斜、封箱不牢固等问题。

对中小企业来说,自动化技术不是简单的“机器替人”,而是以最小成本实现生产能力的进阶,为后续更高层次的智能化升级铺路。

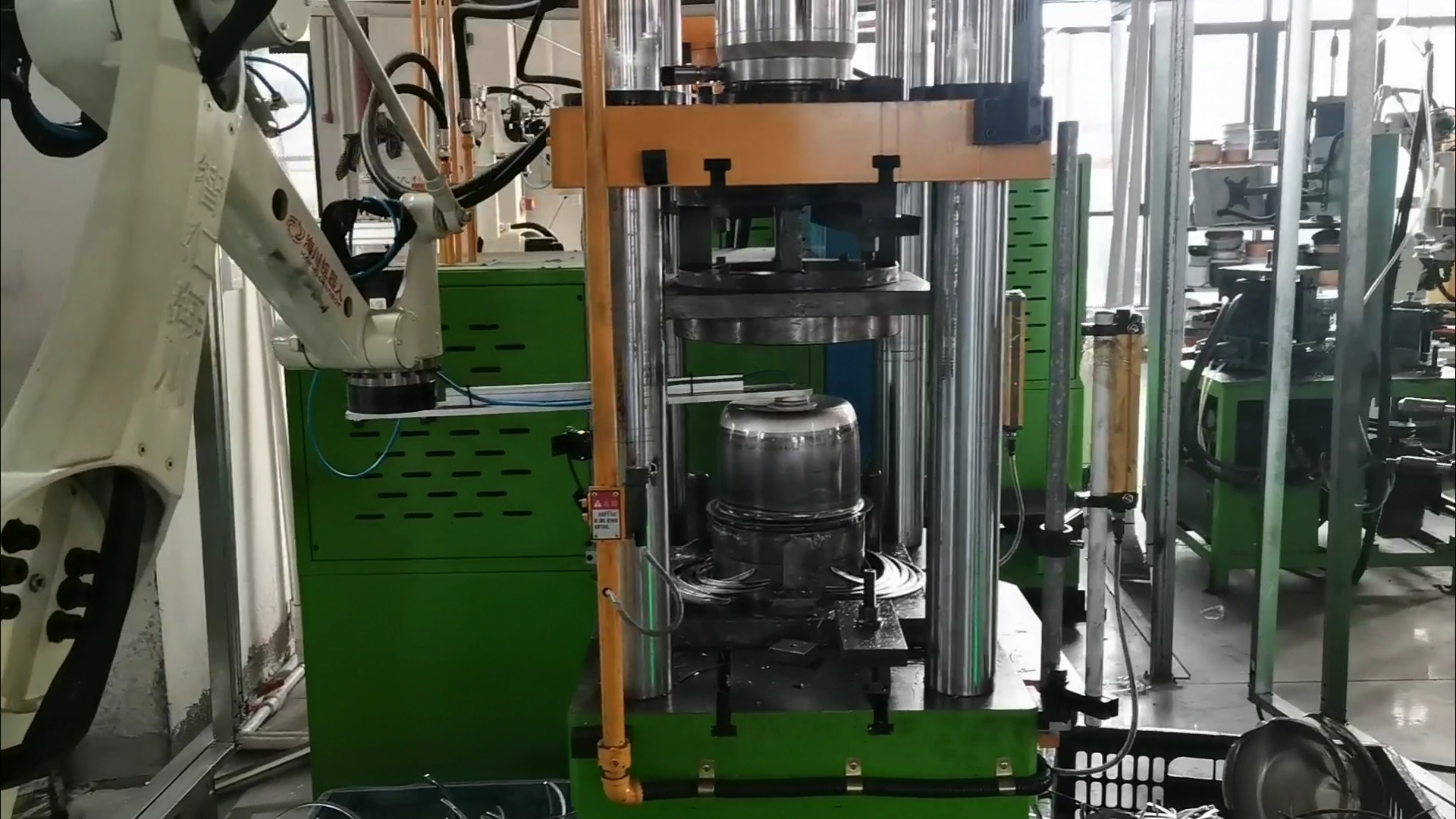

工业机器人:从标准化到个性化的适配工业机器人的应用,正从传统的标准化生产场景,向个性化、精细化领域延伸,打破了以往“只有大规模生产才适用机器人”的认知。

早期,工业机器人多集中在汽车、电子等大规模量产行业,完成焊接、装配等固定工序,而如今,随着机器人技术的轻量化、柔性化发展,越来越多适配小批量、多品种生产的机器人走进车间。

在家具制造行业,定制化需求日益增长,柔性机器人可通过视觉识别技术,精准适配不同尺寸、形状的板材,完成切割、打磨、钻孔等工序,无需频繁更换工装夹具,大幅缩短了定制产品的生产周期。

在医药行业,无菌环境下的药品分装、包装工作,由小型协作机器人完成,既避免了人工操作带来的污染风险,又能实现毫克级的精准分装。

这种从“固定作业”到“灵活适配”的转变,让工业机器人不再是大企业的专属,也成为中小企业承接个性化订单的得力助手。

智能工厂:不止于生产,更在于协同运营真正的智慧工厂,绝非自动化设备与智能机器人的简单叠加,而是以数据为纽带,实现生产、物流、管理、质检等全环节的协同运营,让工厂成为一个有机的整体。

在智能工厂的运营体系中,数据贯穿始终:原材料入库时,射频识别技术自动记录物料信息,智能仓储系统根据生产计划自动调度,将物料精准送达对应工序;生产过程中,设备传感器实时采集运行数据,系统通过算法分析,既能预判设备故障并提前预警,又能根据工序进度动态调整生产节奏,避免工序衔接断层;成品出库前,智能质检设备完成外观、性能等多维度检测,数据同步录入系统,实现产品全生命周期追溯。

更重要的是,智慧工厂能打通车间与企业管理层、上下游产业链的信息壁垒,生产进度、库存情况、订单状态实时同步,管理层可基于数据做出科学决策,供应商能精准对接生产需求备货,经销商也能及时掌握供货周期,形成产业链协同效应。

工业4.0:让制造业更绿色、更高效工业4.0的核心价值,不仅在于提升生产效率,更在于推动制造业向绿色、可持续方向发展,实现经济效益与环境效益的双赢。

在传统生产模式中,能源浪费、物料损耗是普遍存在的问题,而智能化技术的应用,恰好能针对性解决这些痛点。智能工厂的能耗监控系统,可实时监测每台设备的能耗数据,通过优化运行参数、调整生产排班,降低不必要的能源消耗;在物料利用上,智能化生产线能精准计算物料用量,减少边角料浪费,同时对废弃物料进行分类回收提醒,提升资源利用率。

此外,工业4.0推动下的数字化转型,让远程运维、虚拟调试成为可能。企业无需派遣技术人员奔赴现场,就能通过远程系统调试设备、排查故障,既节省了人力成本,又减少了差旅带来的碳排放;产品研发阶段,通过虚拟仿真技术模拟生产过程,可提前发现设计缺陷,避免实际生产中的反复调试,缩短研发周期的同时降低资源消耗。

结语:制造业的智能化转型,从来不是一蹴而就的过程,也没有统一的模板可循。无论是中小企业的局部自动化改造,还是大型企业的全流程智能升级,核心都是让技术贴合生产实际需求。

工业自动化筑牢基础,工业机器人拓展效能,智慧工厂实现协同,工业4.0引领方向,这些技术相互支撑、层层递进,让制造业从“规模优先”向“质量效益优先”转变。

未来,随着技术的持续迭代,智能化将渗透到更多细分领域,那些扎根生产一线、务实推进技术落地的企业,必将在行业变革中站稳脚跟,推动制造业迈向更高质量的发展阶段。