“砰!”1吨重的纯钢巴掌狠狠砸在昊铂HL的车身上,发出沉闷的巨响。现场所有人都屏住了呼吸,当工作人员打开车门、启动车辆,仪表盘显示一切正常时,全场爆发出热烈的掌声。这是昊铂HL“汽车扇耳光大赛”的经典一幕,也是它硬核安全之路的一个缩影。从钢巴掌测试到全维拆解,每一个细节都在诉说着对安全的极致追求。

故事要从用户的安全痛点说起。研发团队在调研中发现,三排SUV用户最担心第三排防护不足,新能源用户害怕电池起火,长途自驾用户受够了座椅疲劳。这些痛点,成了昊铂HL安全设计的出发点。“我们要做一台让老人、孩子都能放心乘坐的车,让每一位乘客都能得到同等的安全保障。”研发负责人在拆解现场的这句话,道出了设计初衷。

为了打造“钢筋铁骨”,研发团队耗时2年优化车身结构。最初采用全钢车身,刚性足够但重量太大;后来尝试全铝车身,轻量化达标但刚性不足。最终确定钢铝混合方案,关键部位用1500MPa热成型钢,非核心部位用铝合金,既保证刚性又减轻重量。为了验证效果,他们进行了上百次碰撞测试,从100kg到1吨的冲击物,从正面到侧面的不同角度,直到车身能在1吨钢巴掌暴击后仍正常行驶,才确定最终方案。

第三排的安全设计,曾让团队陷入瓶颈。传统的座椅靠背防护薄弱,无法抵御异物穿刺;侧气帘长度不够,无法覆盖第三排。研发团队最终创新出“钢板+气帘+海绵”的三重防护:在座椅靠背内置高强度钢板,延长侧气帘至2.83米,搭配慢回弹海绵缓冲。测试中,用尖锐物体撞击第三排座椅,钢板成功阻挡穿刺;侧面碰撞模拟中,侧气帘完整包裹假人头部,伤害值远低于安全阈值。

新能源版本的电池安全,更是经历了“极限考验”。研发团队将电池包放入高温、低温、潮湿等不同环境,进行针刺、挤压、火烧等极端测试。最初的电池包在针刺测试中出现轻微冒烟,团队立即优化设计,采用蜂窝状独立封装和防火隔舱,经过37次改进后,终于实现针刺测试无明火无爆炸的目标。“每一次失败,都是向安全更近一步。”电池研发工程师的话,诠释了严谨态度。

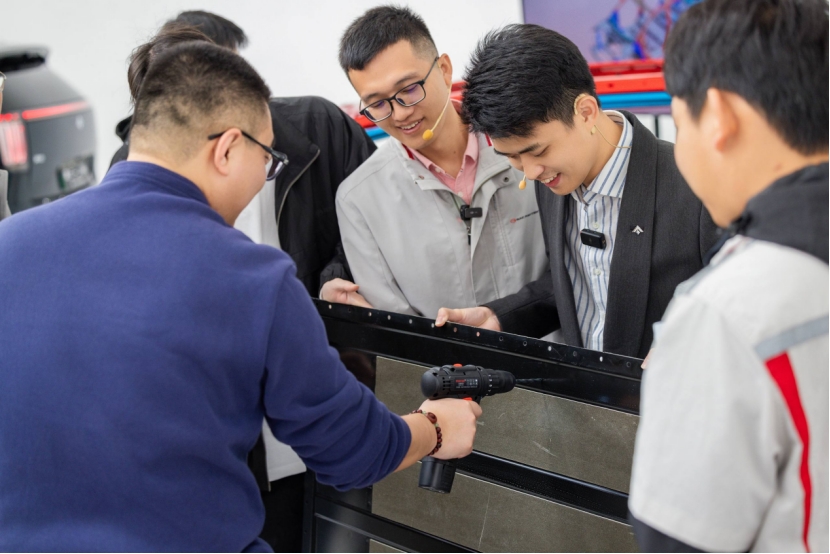

长沙的大满配首拆,是昊铂HL安全实力的全面展示。从电钻20秒未穿透的车身钢材,到阻燃无异味的环保材质;从覆盖三排的超长侧气帘,到针刺无伤的电池包;从无缝防夹的座椅,到双腔空簧的稳定操控,每一个细节都经得起推敲。当工作人员拆开门板,露出纯白色的环保隔音棉时,现场有车主感叹:“原来看不见的地方,他们做得比看得见的还用心。”

从研发初期的痛点调研,到上千次的测试优化,再到拆解现场的实力展示,昊铂HL的硬核安全之路,没有捷径可走。它用实际行动证明,安全不是宣传口号,而是融入每一个零件的基因。对于消费者来说,这样一台历经千锤百炼的车,才是出行最可靠的伙伴。