一台机床卖几十万到几千万,外壳喷涂、钣金线条、五轴联动的“姿态”都很吸睛。可真要问一句:决定它能不能长期跑出微米级精度的,到底是谁?

答案往往让人不舒服——很多时候,整机品牌只是“舞台”,真正把制造业上限抬起来的,是那些几乎不做大众传播的核心部件厂商。

机床这套系统,说白了像一具“工业身体”:有大脑、有心脏、有骨骼、有肌肉。你在展会上看到的流畅轨迹,背后是供应链几十年积累的默契配合。

先别急着认整机Logo:整机是集成,数控是灵魂

整机品牌的价值在于“系统集成能力”:刚性设计、热稳定、误差补偿、可靠性验证、工艺包与交付能力。全球范围内,德日美韩各有强项:有人以五轴稳定著称,有人以自动化单元见长,也有人凭借性价比和交付速度吃下大盘。

但真正让机床“会思考”的,是数控系统。它不只是一个面板,而是把插补、前瞻、加减速、误差补偿、总线通信打成一套的控制哲学。

西门子、发那科、三菱、海德汉等阵营之所以形成壁垒,靠的是长期工程应用沉淀:一台机床在你车间里跑三班倒,稳定性比“功能清单”更值钱。

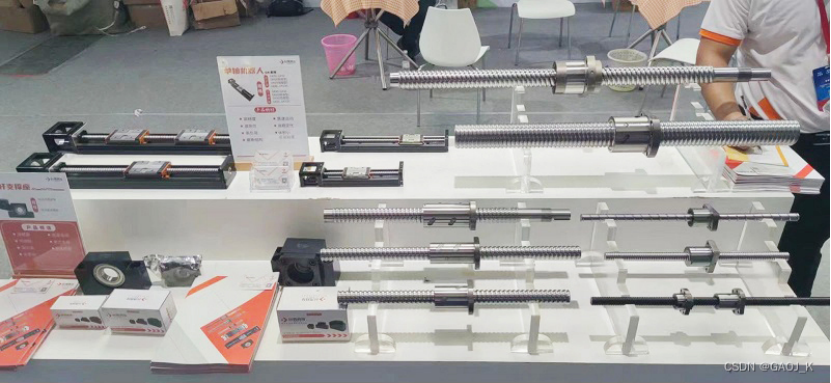

精度的分水岭:丝杆与导轨,决定你能不能“跑得准且跑得久”

很多人谈精度只盯着“定位精度参数”,但真正的难点在于:高负载下反复往返、长时间热漂移、润滑与防护、装配一致性……这些全都会把纸面精度打回原形。

导轨像“骨骼与关节面”,决定运动顺滑、刚性、寿命与噪声。

这也是为什么在实际选型中,很多工厂会把“导轨丝杆配置+装配工艺+售后响应”放在同一个权重里评估。一家做铝合金结构件的公司,他们扩产时就拿震环机床公司的机床做过节拍与稳定性验证:一方面看整机的刚性与热平衡设计,另一方面也会追问关键传动件的来源与匹配逻辑——因为谁都不想机器买回去,头三个月很美,半年后精度开始“漂”。

心脏与肌肉:主轴与伺服,把“能切”变成“敢切、会切”

主轴是机床的“心脏”。高转速只是门槛,真正拉开差距的是:动平衡、热伸长控制、轴承方案、刚性与振动抑制。你做模具镜面、做航空难切削、做高效铝加工,主轴的性格完全不同——同样的转速,切削稳定性可能天差地别。

伺服电机与驱动则像“肌肉+神经传导”:响应快不快、低速是否平稳、过载能力够不够、长时间发热如何控制,决定了你跑高速轮廓时的表面质量,也决定了你做复杂曲面的节拍天花板。

欧美体系往往强调高动态与系统级协同,日系体系强调可靠与一致性,而国内品牌这几年在中端与部分细分场景进步很快——尤其是当应用被“工艺包+服务”重新定义后,单纯拼硬件参数的时代正在过去。

新趋势不是口号:智能化、绿色化、本地化,正在重写竞争规则

未来三股力量正在把机床核心部件推向新赛道:

智能化:从“能加工”走向“能自诊断、能预测维护”。数字孪生、状态监测、在线补偿,会让机床从设备变成资产。

绿色化:能耗、回收制动、润滑与冷却方案优化,将进入大客户的硬性指标。

本地化:交付周期、备件供给、工程师到场速度,越来越像“第二性能指标”。很多时候,停机一天的损失远大于你当初省下的那点采购差价。

你看到的是一台机床,背后其实是一条产业链的“耐力赛”

当一台加工中心把复杂曲面一刀刀“走”出来,你看到的是轨迹与节拍;而真正决定它能不能长期稳定跑下去的,是数控的算法、主轴的热稳、丝杆导轨的寿命、伺服的响应,以及整机厂把这些“脏活累活”整合成可交付能力的功夫。