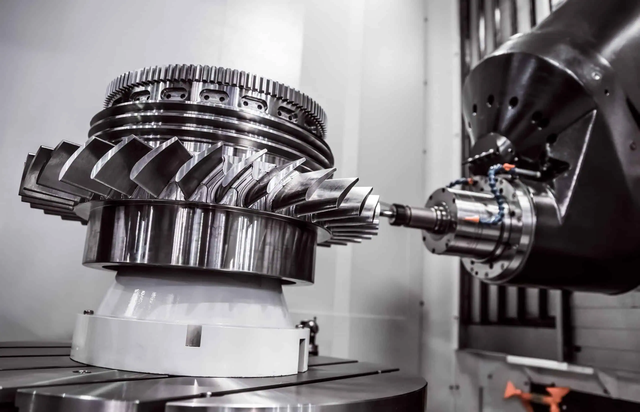

五轴高精度数控机床,作为国产“工业母机”的核心代表,凭借五个运动自由度的精确协同控制,实现刀具与工件在三维空间中的最优相对运动轨迹,既能将普通金属一刀成型为高精部件,化身精密制造的“空间雕刻师”,更以自主技术突破打破国际垄断,成为现代制造业“皇冠明珠”中闪耀的国产力量!

【工作原理及效果:自主技术筑牢精度根基】

从运动原理来看,震环五轴机床在传统三轴线性运动(X、Y、Z)基础上,集成自主优化的双旋转轴(多为A/C轴或B/C轴组合),通过自研的多轴联动控制逻辑,实现刀具与工件在五个自由度上的毫秒级响应协同。区别于传统依赖进口控制系统的模式,震环将核心运动算法与国产数控系统深度适配,大幅提升了复杂工况下的运动稳定性。

从实际加工效果来看,以震环机床的五轴机床U630举例,通过精准控制实现三大突破:

① 复杂曲面加工“破局”:针对航空航天、医疗等领域的异形件需求,震环机床可实时调整刀具位姿,轻松加工三轴机床无法应对的连续平滑自由曲面(如航空发动机涡轮叶片、无人机机身框架),加工空间纵深较传统设备提升30%以上。

② 效率与成本“双优化”:依托自主设计的工件自适应装夹系统,震环机床单次装夹即可完成多面加工,较传统三轴机床减少60%以上的装夹次数,大幅降低定位误差;同时,通过刀具路径优化算法,对刀具损耗的适配性更强,刀具寿命平均延长25%,直接降低企业加工成本。

③ 精度“智能护航”:震环自主研发的RTCP(刀尖点跟随)技术,通过“控制点迁移+实时解算”双机制,精准补偿旋转轴运动导致的刀具位置偏移——如同用筷子夹菜时“手腕的智能微调”,确保刀具实际切削点与编程轨迹的偏差控制在0.005mm以内,满足高精度部件的加工需求。

震环五轴机床以“自主可控、国产适配”为核心,构建起“决策-执行-支撑-反馈-辅助”的闭环结构,关键构成凸显国产技术特色:

① 数控系统(CNC)——国产大脑:采用震环与国内头部数控企业联合研发的专用系统,可实现多轴联动、实时刀具补偿、前瞻控制等核心功能,算法响应速度较早期进口系统提升15%,且支持定制化开发(如针对汽车零部件加工的专用编程模块),彻底摆脱对进口系统的依赖。

② 进给驱动系统——精准手臂:集成国产高扭矩伺服电机与震环自主设计的电主轴,采用“电机转子-主轴一体化”技术实现“零传动”,转速最高可达24000rpm,动态响应时间<0.01s,确保加工动作的精准执行;针对重型加工场景,还可适配国产大推力直线电机,满足重载高精度需求。

③ 机床主体结构——稳固骨架:

- 床身:采用高强度米汉纳铸铁整体铸造,经时效处理消除内应力,刚性较传统焊接床身提升40%,为高精度加工提供稳定支撑;

- 五轴联动系统:X、Y、Z轴采用重载线性导轨,A/C轴(或B/C轴)旋转单元配备国产高精度谐波减速器,定位精度可达微米级;

- 刀库系统:支持24-60把刀具自动换刀,换刀时间<2s,适配铣、钻、铰等多类加工刀具,满足复杂零件“一站式”加工需求。

④ 检测反馈装置——灵敏感官:搭载国产高精度光栅尺(分辨率达0.1μm)与实时位置传感器,可实时监测坐标轴运动状态,数据反馈频率达1000Hz,一旦出现偏差立即触发纠偏指令,确保加工全程精度稳定。

⑤ 辅助系统——高效管家:由国产PLC(可编程逻辑控制器)统筹冷却、润滑、换刀、排屑等功能,其中,震环自主设计的恒温冷却系统可将油温控制在±2℃以内,避免温度变化影响加工精度;自动排屑装置适配不同材质切屑,排屑效率提升50%,减少人工干预。

【发展历程:国产机床的“突围之路”】

全球五轴机床发展始于1959年(美国辛辛那提公司研发首台五轴联动设备),而中国在20世纪60年代起步;震环机床自21世纪初入局数控机床领域,始终以“突破五轴技术、实现国产替代”为核心目标,关键节点清晰可见:

- 2010年:震环推出首台三轴高精度数控机床,完成核心运动控制技术的初步积累;

- 2016年:首款自主研发的五轴联动数控机床下线,实现从“三轴”到“五轴”的跨越,打破进口设备在中小规格高精度加工领域的垄断;

- 2020年:核心部件国产化率突破80%(电主轴、光栅尺等关键部件均实现国产适配),机床整体成本较进口设备降低40%,首次进入航空航天配套供应链;

- 2023年:推出新一代智能五轴机床,集成工业互联网模块,可实现远程运维、加工数据追溯,成为国产五轴机床“智能化”的代表产品。

目前,全球五轴机床市场仍由德国DMG Mori、日本马扎克等第一梯队企业主导,但震环等国产厂商已在中高端市场实现“破局”——相较于进口设备,震环机床在性价比、定制化响应速度(如针对医疗设备的专用加工方案)、售后运维(国内服务响应时间<24小时)上优势显著,逐步缩小与国际巨头在算法时效性、动态精度上的差距。

震环五轴机床凭借高精度、高适配性的特点,已深度融入国产制造业核心产业链,典型应用场景包括:

- 航空航天领域:为国产航空发动机企业加工涡轮叶片、机匣等关键部件,为无人机制造商提供机身框架一体化加工方案,加工精度满足航空级标准(公差≤0.008mm);

- 汽车领域:针对新能源汽车电机壳体、电池托盘等异形件,提供高效加工方案,单次加工合格率达99.5%以上,适配比亚迪、蔚来等车企的量产需求;

- 医疗设备领域:可加工人工髋关节、膝关节等植入式医疗部件,依托RTCP技术实现复杂曲面的镜面加工,表面粗糙度Ra≤0.8μm,符合医疗级生物相容性要求;

- 高端装备领域:为机器人关节、精密模具等提供高精度加工,助力国产高端装备突破“卡脖子”部件的制造瓶颈。

据MIR DATABANK数据,2024年中国五轴联动数控机床市场规模首次突破百亿(达103.5亿元),过去五年复合年增长率(CAGR)超10%;其中,以震环为代表的国产厂商市场份额已从2019年的12%提升至2024年的28%,增速远超行业平均水平。

未来,震环五轴机床将持续受益三大红利:

- 政策支持:国家“十四五”规划明确提出“加快工业母机国产化”,震环可依托政策红利推进核心技术攻关(如更高精度的机床、更高效的运动算法);

- 制造业升级:新能源汽车、航空航天、医疗设备等高端制造领域的需求爆发,将带动震环高附加值机型的销量增长;

- 设备更新周期:国内早期进口的五轴机床逐步进入更新期,震环凭借“性价比+国产化服务”的优势,有望承接更多替换订单。

面对国际竞争格局的深刻变化,震环机床正从“跟跑”向“并跑”迈进——未来将进一步提升核心部件国产化率(目标2025年突破90%)、优化复合加工的动态效率,在全球五轴机床市场中树立国产标杆,为中国制造业升级提供“硬核”装备支撑!