你是否也曾为3D打印后处理而头疼?拆支撑拆到手指发麻,修表面修到怀疑人生?这不仅是个人创客的烦恼,更是整个行业面临的发展瓶颈。

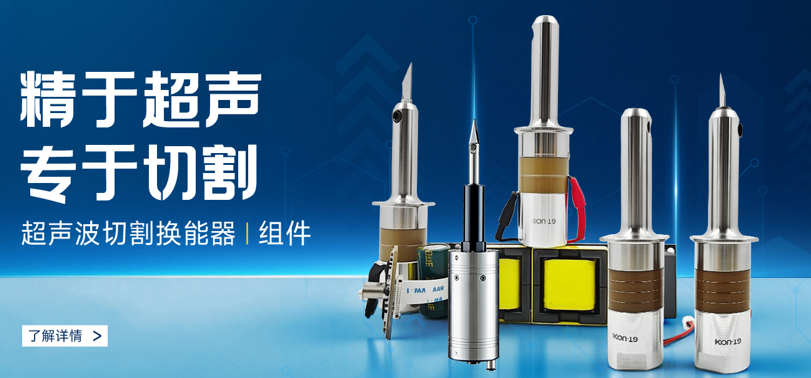

当传统工艺遭遇发展困境,一项创新技术正悄然改变局面。超声波切割技术以其独特的优势,正在成为3D打印后处理的新选择。

传统工艺的痛点

使用美工刀、凿子等传统工具处理3D打印模型时,常常面临:

模型表面易划伤

精细结构易断裂

处理效率低下

成品率难以保证

这些痛点严重制约了3D打印技术的规模化应用。

超声波切割的技术突破

这项创新技术通过高频振动实现精准切割,其核心在于专门优化的超声波切割刀换能器。该技术具有以下突出优势:

无应力精准切割采用高频微幅振动技术,轻松分离支撑结构与模型本体,有效避免因撬动、撕扯导致的模型变形或断裂。特别适合处理树脂、PLA等材料的精细结构。

切口质量显著提升实现"切割即完成"的工艺效果,断面平整光滑,大幅减少后续打磨工序,有效缩短后处理时间。

持续高效作业优化设计的刀头组件在处理尼龙等韧性材料时,能有效防止材料粘连,保持稳定的切割性能。

核心技术优势

精准参数优化针对不同3D打印材料的特性,对超声波切割刀换能器工作频率进行专项优化,确保在精细操作与切割效率间达到最佳平衡。

完善系统集成提供完整的超声波切割刀组件解决方案,包含超声波切割刀换能器与配套驱动系统,支持快速集成,显著缩短开发周期。

可靠品质保障基于严格的质量管控体系,确保设备持续稳定运行,满足从个人用户到专业工作室的不同需求。

行业应用价值

这项技术不仅解决了后处理环节的效率问题,更重要的是:

提升了产品合格率

降低了人力成本

加快了生产周期

推动了行业升级

结语

随着3D打印技术的快速发展,后处理环节的优化创新势在必行。超声波切割技术以其显著的技术优势,正在为行业带来新的发展机遇。对于从业者而言,选择经过市场验证的技术方案,无疑是提升竞争力的明智之选。

未来,我们有理由相信,这项技术将继续深化发展,为3D打印行业创造更多可能。你看好这项技术的发展前景吗?欢迎在评论区分享你的看法