机床是指制造机器的机器,亦称工业母机或工具机。按材料变形方式分,机床可分为金属成型机床和金属切削机床,切削机床中,又可按加工方式分成车、铣、刨、磨、镗、拉、钻、齿轮加工等多种类型,在高精密数控领域,卧式加工中心、立式加工中心、五轴联动机床等多种类别。

数控机床是装有程序系统的自动化机床,精密度及柔性比传统机床更高。其作为典型的机电一体化产品,能够体现一个国家的制造业发达程度.

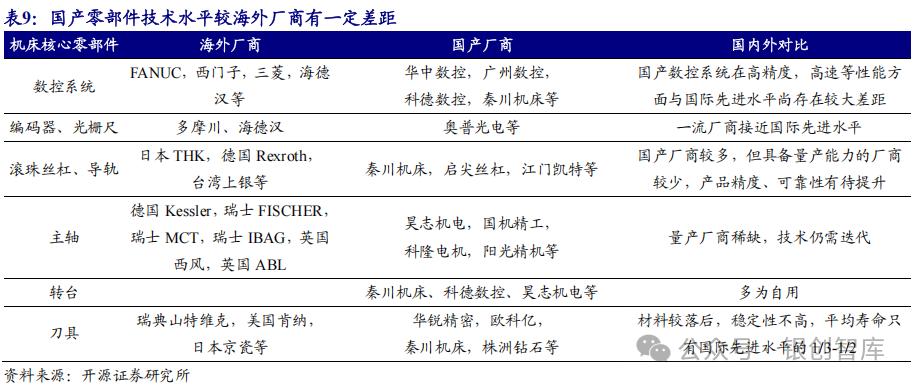

数控机床核心零部件,主要指数控系统,编码器、光栅尺,滚珠丝杠,主轴,导轨,转台等精度及可靠性对机床性能影响较大的零部件,是数控机床传动系统、数控系统的主要组成部分。

目前,我国核心零部件高端产品国产渗透率低,国产零部件技术水平较海外厂商有一定差距。其中,机床主体低端国产化率 85%、中端过半、高端较低;数控系统整体国产化率 35% 左右、高端渗透率较低;主轴(电主轴)低端 82%、中端 65%、高端 6%;丝杠、导轨低端基本实现 100%、中端 50% 左右、高端 10% 左右。

国产替代的主要瓶颈在于两方面。一是硬件方面,主要为丝杠 / 导轨、轴承、刀具等零部件及机身材料的热变形、刚性、应力、精度等问题;二是软件方面,主要为数控系统误差补偿能力,以及伺服系统加减速控制精度等不能满足高端数控机床要求。

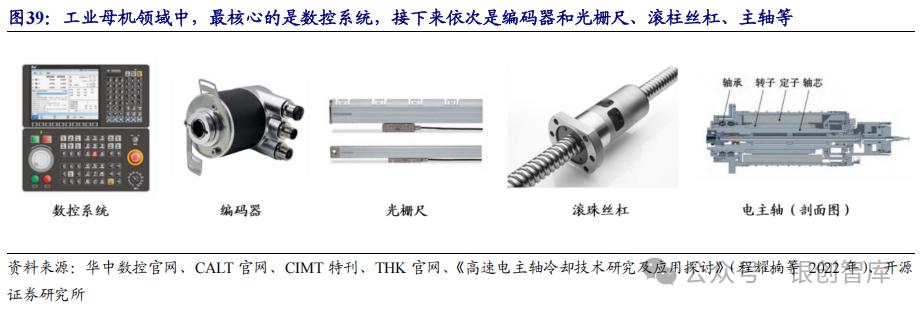

按重要性及技术壁垒排序,核心零部件中最核心的是数控系统,接下来依次是编码器和光栅尺、滚珠丝杠、主轴、导轨、转台等。

1 数控系统

1 数控系统机床最核心的“大脑”,高端国产化率低于10%

1.1、成本占比 20%-40%,高端数控系统国产渗透率低

数控系统是数控机床的控制系统,由驱动器、控制器、电机构成,是机床最核心的控制部件,高档数控系统价值约占机床成本的 20%-40%。

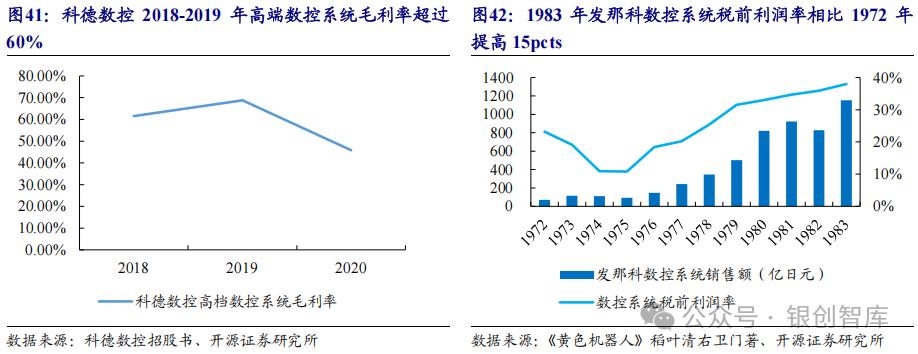

数控系统具有利润高、粘性强的特点。利润率方面,日本发那科 1983 年数控系统税前利润率达 38%,国内科德数控 2018-2019 年高端数控系统毛利率曾超 60%。客户粘性方面,数控系统需配合机床工艺迭代,磨合调试成本高,直接影响机床运作稳定与安全,客户选定后不易更换,易形成 “赢家通吃” 局面。

2022年,我国数控系统市场规模约135亿元,销量达37.9万台/套。国内主流高档数控系统主要来自德日,如德国西门子、海德汉和日本发那科等,2022 年海外厂商市占率约 67%,且进口系统多为封闭式,修改和扩展控制软件较困难。

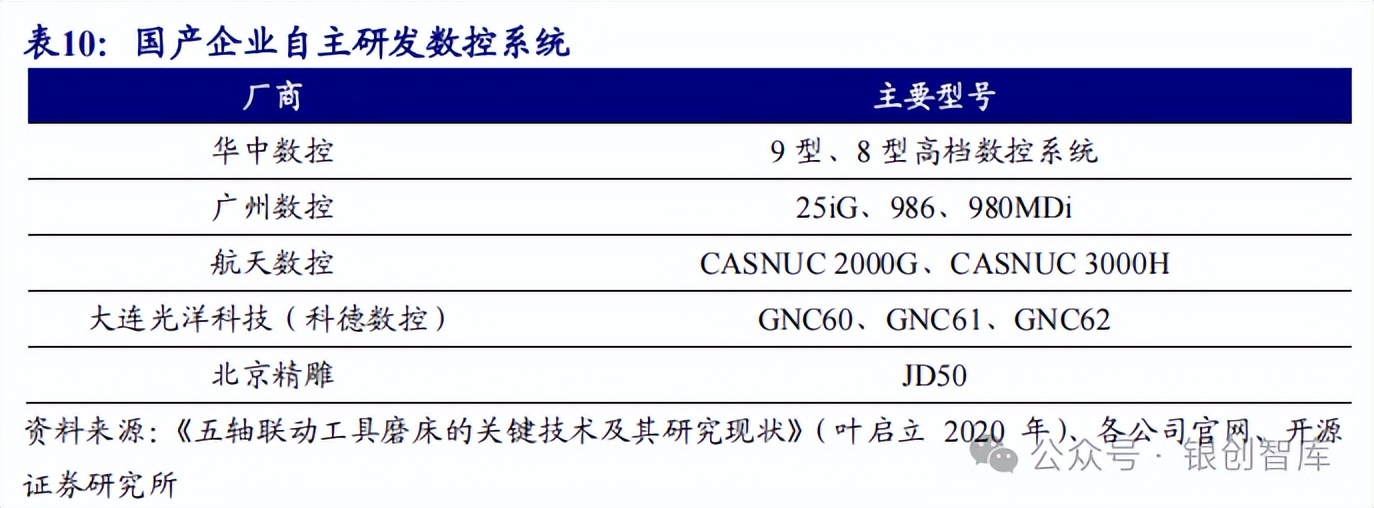

高端数控系统国产化率低于 10%,自主力亟待提升。高端数控系统是重要战略资源,被发达国家严格管控,目前国内华中数控、北京精雕、科德数控等厂商正奋起追赶,自主研发多款数控系统型号。

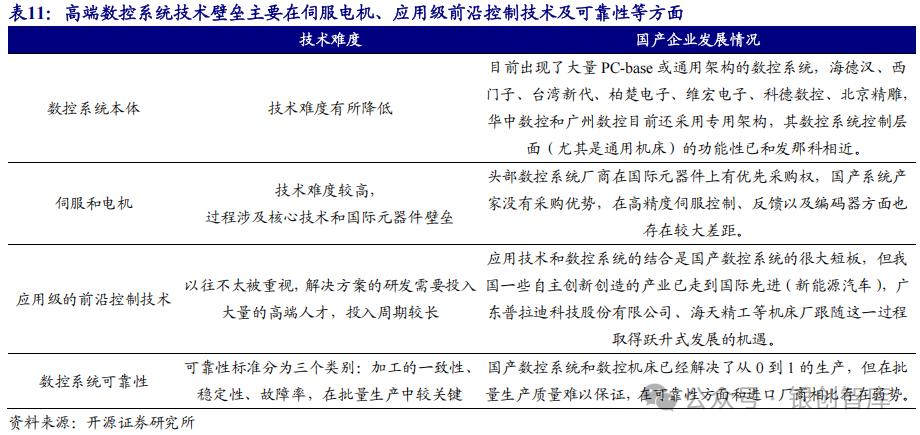

1.2、数据积累助力产品迭代,AI 赋能缩短国内外代际差

我国高端数控系统的技术壁垒主要在伺服电机、应用级前沿控制技术及可靠性等方面。国内企业在工艺技术和关键共性技术布局广泛,但在前沿技术、可靠性、数字化设计及动态误差补偿等技术上存在缺口,高性能伺服和驱动技术是与海外差距最大的技术之一。

国产数控系统的突破路径主要有三点。一是重视各领域头部客户数据积累,利用先进应用场景反哺技术,海外顶尖厂商常与下游顶尖客户紧密合作,通过先进场景反向赋能技术迭代。二是利用 AI 赋能数控系统核心伺服装置,缩减国内外代际差,国内龙头华中数控自主研发的华中 9 型数控系统是世界首台嵌入 AI 芯片的智能化数控系统,实现重大突破。三是深入教育系统,培养下一代工人对国产品牌的强粘性,国内数控系统龙头企业也积极展开校企合作,积累用户基础。

2 编码器、光栅尺

2 编码器、光栅尺数控机床的 “眼睛”,高精度供货能力稀缺

编码器、光栅尺皆属于光栅传感器,是集光、机、电、算技术于一身的高精度位移传感器,被比喻为 “数控机床的眼睛”。编码器可检测机械运动并转换为模拟或数字编码输出反馈,一般应用于机床转台、摆头等需要测量角位移的部件,按监测原理可分为光电编码器和磁电编码器。

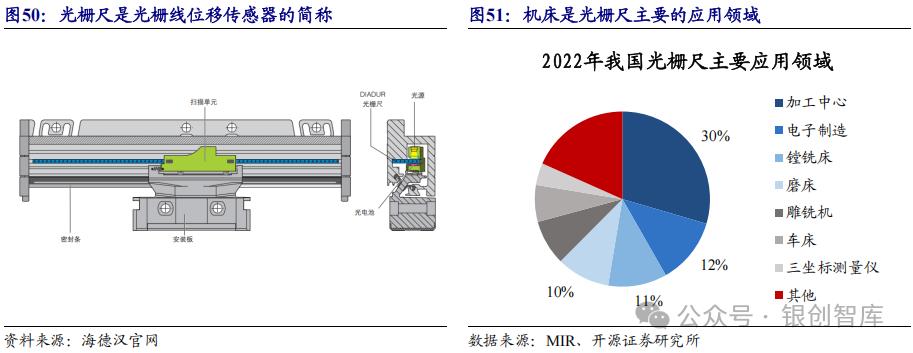

光栅尺是光栅线位移传感器的简称,一般应用于直线移动导轨,可实现移动量的精确显示和自动控制,广泛应用于金属切削机床加工的数字显示和 CNC 加工中心位置环的控制。

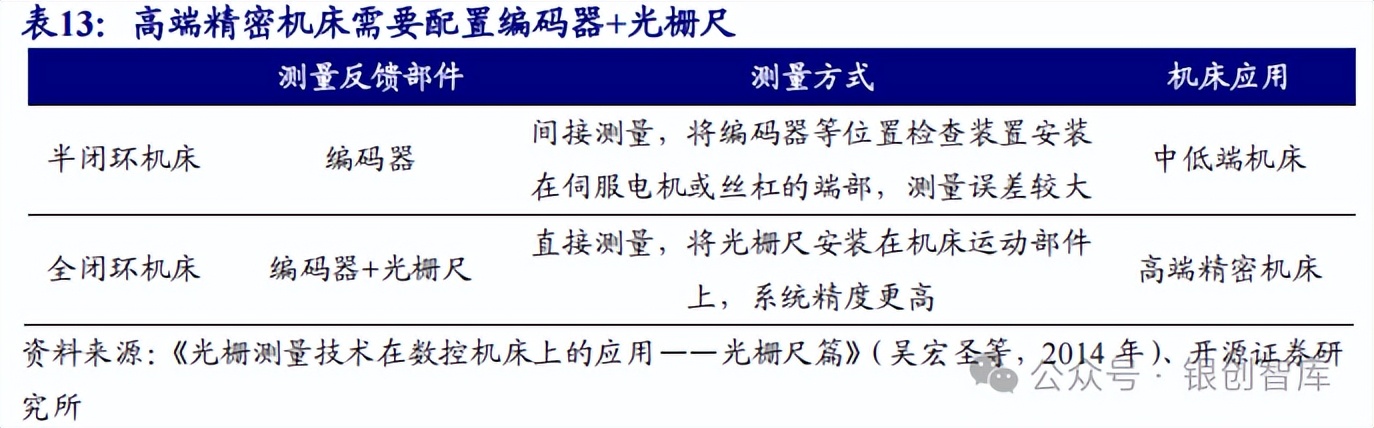

中低端机床一般只使用编码器,高端精密机床需要同时配置编码器 + 光栅尺。半闭环机床使用编码器间接测量,误差较大;全闭环机床搭配编码器 + 光栅尺直接测量,精度更高,多见于高端精密机床,且机床精度几乎只取决于光栅尺精度和安装位置。五轴联动机床一般配备 2 个编码器 + 3 个光栅尺,近两年国内外高端数控机床基本全部采用绝对式光栅尺。

我国编码器市场稳健增长,2022年市场规模约25.75亿元,同比增长 7.4%,预计2025年将增长到33亿元,2022-2025年CAGR达8.6%。市场格局上,42%的市场被多摩川、海德汉两家外资厂商占据,国内厂商禹衡光学市场占比8%,位列第三。

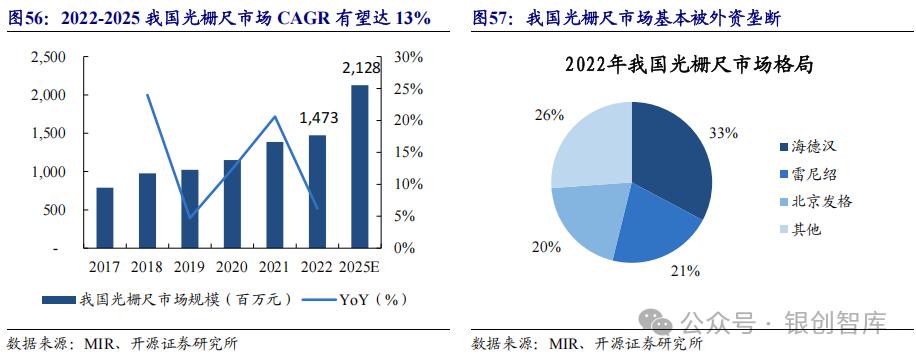

相比编码器,我国光栅尺市场增长较快,2022年市场规模约14.73亿元,同比增长6.2%,预计2025年将增长到21.3亿元,2022-2025年CAGR达 13%。但光栅尺市场基本被多摩川、雷尼绍、北京发格等外资厂商垄断。

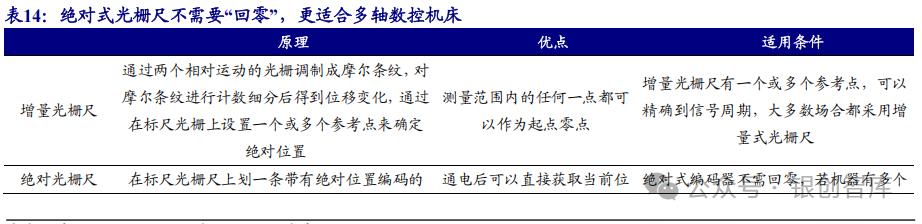

绝对式光栅尺是多轴数控机床未来发展方向,相比增量式光栅尺,无需 “回零” 操作,更适合多轴数控机床。目前高端数控机床用绝对式光栅尺市场基本由外资垄断,国内有绝对式光栅尺供货能力的厂商主要为禹衡光学(奥普光电子公司)。

3 滚珠丝杠

3 滚珠丝杠数控机床核心传动部件,高精度量产厂商稀少

滚珠丝杠是将旋转运动转化为线性运动的传动机构,主要优势是高速运行下能保证定位精度,传动效率达 90%,远高于普通滑动螺纹传动,在数控机床、机器人关节、新能源车等领域应用广泛。

滚珠丝杠作为数控机床核心传动部件,是机床高端化的关键,五轴联动机床通常会在 X、Y、Z 轴分别安装一个高精度滚珠丝杠。

我国是滚珠丝杠的主要消费市场之一,约占全球总量的 20%,但国内竞争格局分散,具有量产能力的厂商稀少,主要玩家包括汉江机床(秦川机床子公司)、南京工艺、博特精工等,贝斯特、恒立液压等公司亦有布局。

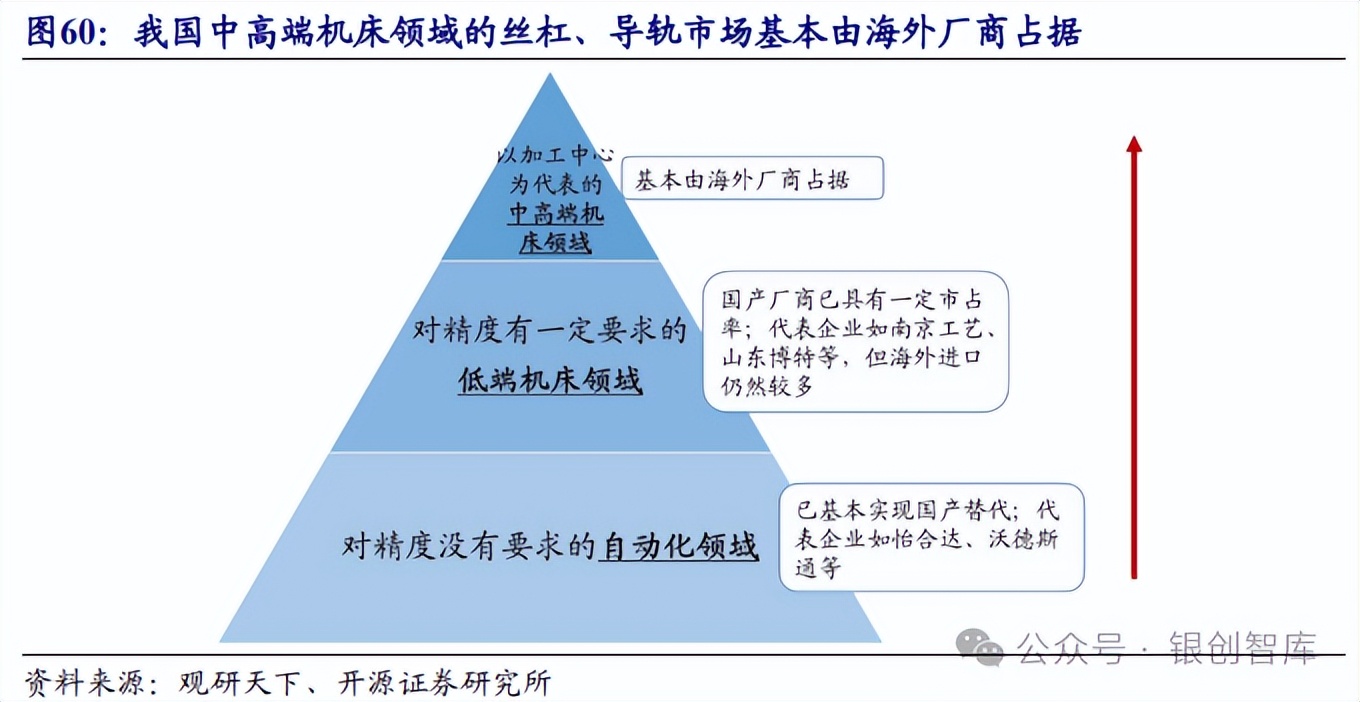

我国市场上的丝杠、导轨大致分为三个应用档次。一是对精度无要求的自动化领域,代表企业如怡合达、沃德斯通等;二是对精度有一定要求的低端机床领域,国产厂商已具有一定市占率,但海外进口仍较多;三是以加工中心为代表的中高端机床领域,基本由海外厂商占据。

中高端滚珠丝杠自主可控力弱,国产渗透率不足 10%。国产滚动部件多为 P3-P5 级,在精度保持性和可靠性上与海外产品存在差距,海外产品在基础工艺、前沿学术、成本及运营结构上更具优势。

测算显示,2023年我国机床用滚珠丝杠市场空间约97亿元,2030年有望增长至190.6亿元,市场规模翻倍。未来随着我国高端装备制造发展,精密传动需求将加大,高精度滚珠丝杠量产能力将成为企业核心竞争力之一。

4 主轴电主轴为高端机床必需环节,国产替代启动

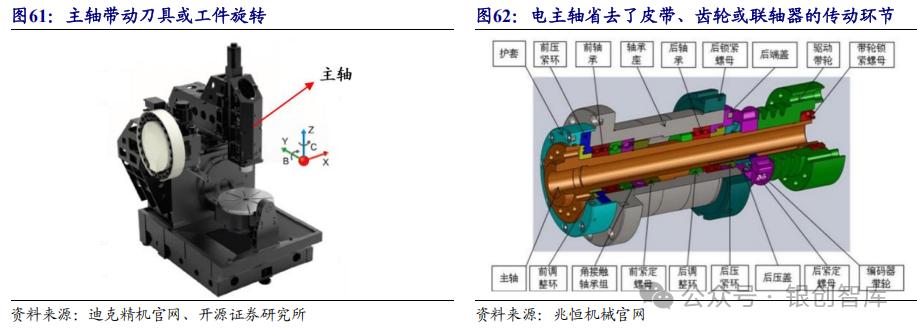

主轴是机床上带动刀具或工件旋转、产生切削运动的运动轴,属于数控机床传动系统的一部分,其质量和技术水平直接影响机床品质、性能、工作效率及运行稳定性。按驱动方式,机床主轴可分为机械主轴和电主轴两大类。

机械主轴通过主轴电机和中间传动装置带动旋转,一般用于非数控机床和大扭矩机床,技术成熟、结构简单、制造和维修难度小、价格低廉且后期维护成本低,在大重型机床低速大扭矩、大功率要求上表现优越。

电主轴是数控机床三大高新技术之一,更适宜高性能数控机床,由无外壳电机、主轴、轴承、主轴单元壳体、驱动模块和冷却装置等组成,将电动机与主轴从结构上融为一体。相比传统机械主轴,电主轴具有高转速、高精度、高效率、高可靠性等特点,并联运动机床、五面体加工中心等高档数控机床必须使用电主轴,其替代机械主轴已成大势所趋。

我国每年主轴市场规模近百亿,按每台机床平均搭配 1.3 根主轴、主轴均价 1 万元计算,存量替换空间可观。我国电主轴竞争格局分散,量产厂商较少,龙头企业昊志机电市占率约为 21%,大部分市场被企业自制或中小厂商占据。

低端电主轴基本实现国产化,高端市场国产化率较低。全球主轴行业领先企业主要集中在欧洲、日本、台湾等地,目前国产电主轴已基本实现对台湾厂商的超越。主轴轴承突破是电主轴国产化率提升的关键,国产电主轴轴承多依赖进口,价格较高,限制了电主轴的进一步渗透。

5 转台航空航天领域要求高,国产突破、台资逐渐退出

机床转台是机床上用于固定工件并提供旋转坐标,使机床实现多面或曲面加工的零部件,按旋转轴数可分为第四轴(单转台)和第五轴(双转台)两种。

五轴机床中采用双转台形式的较多,双摆头机床制造难度大、价格高,而国内双转台单价相对较低,但加工体积大、重量重的工件仍需采用双摆头或单摆单转台形式的机床。

航天航空领域对转台精度、稳定性、扭矩要求较高,航发叶片等关键零部件加工难度极大,对转台提出高速、高精度、高稳定性及大扭矩四大要求。

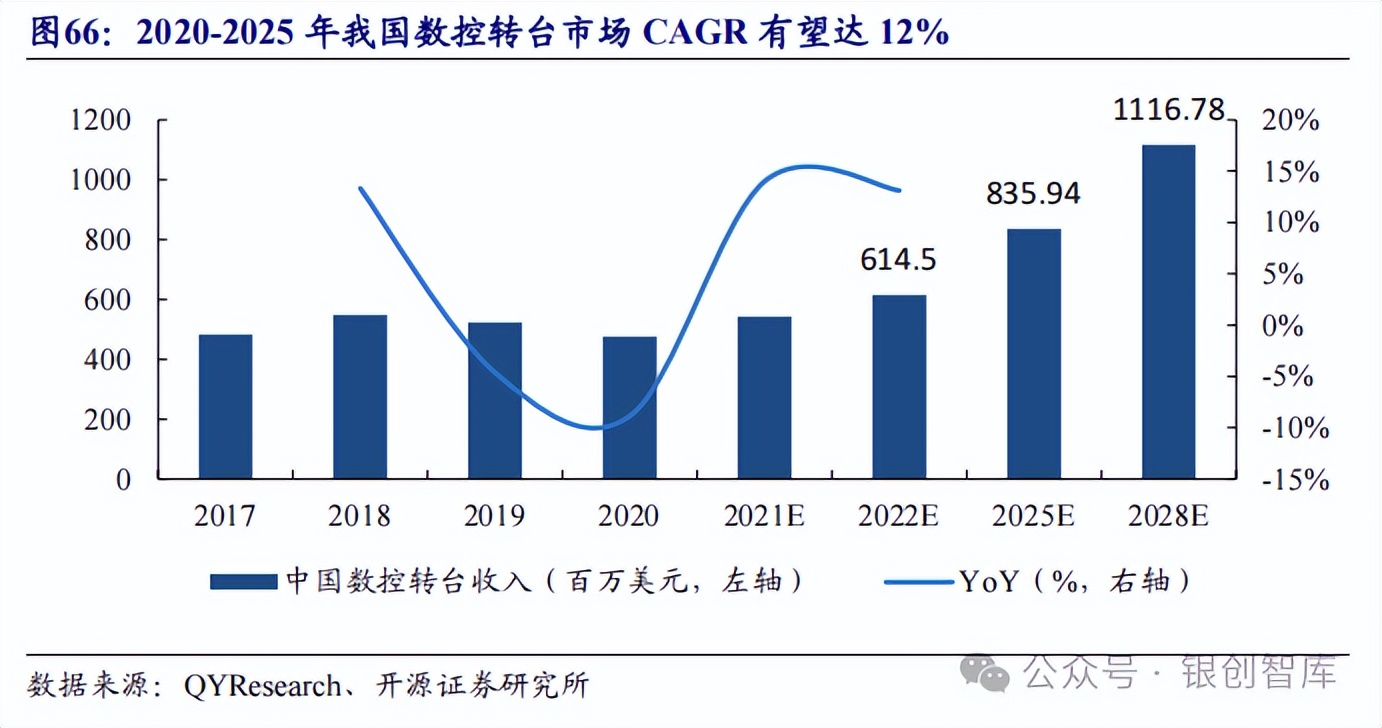

我国数控转台市场由台资主导,2021 年 CR5 均为台资企业,集中度 56%,2025 年市场空间有望达 8.36 亿美元,2020-2025 年 CAGR 为 12%。目前国产数控转台产品主要集中在中低端市场,本土竞争力较弱,主要厂商包括昊志机电、烟台大华等。

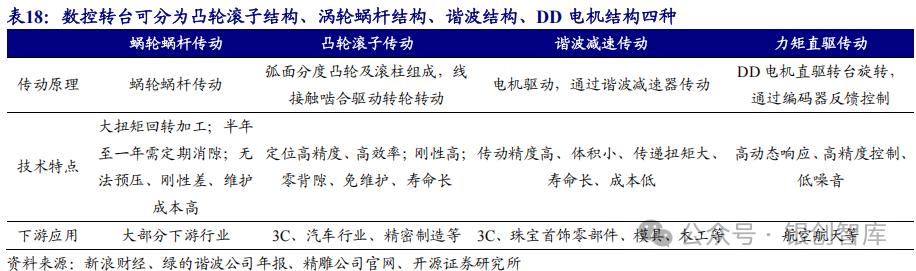

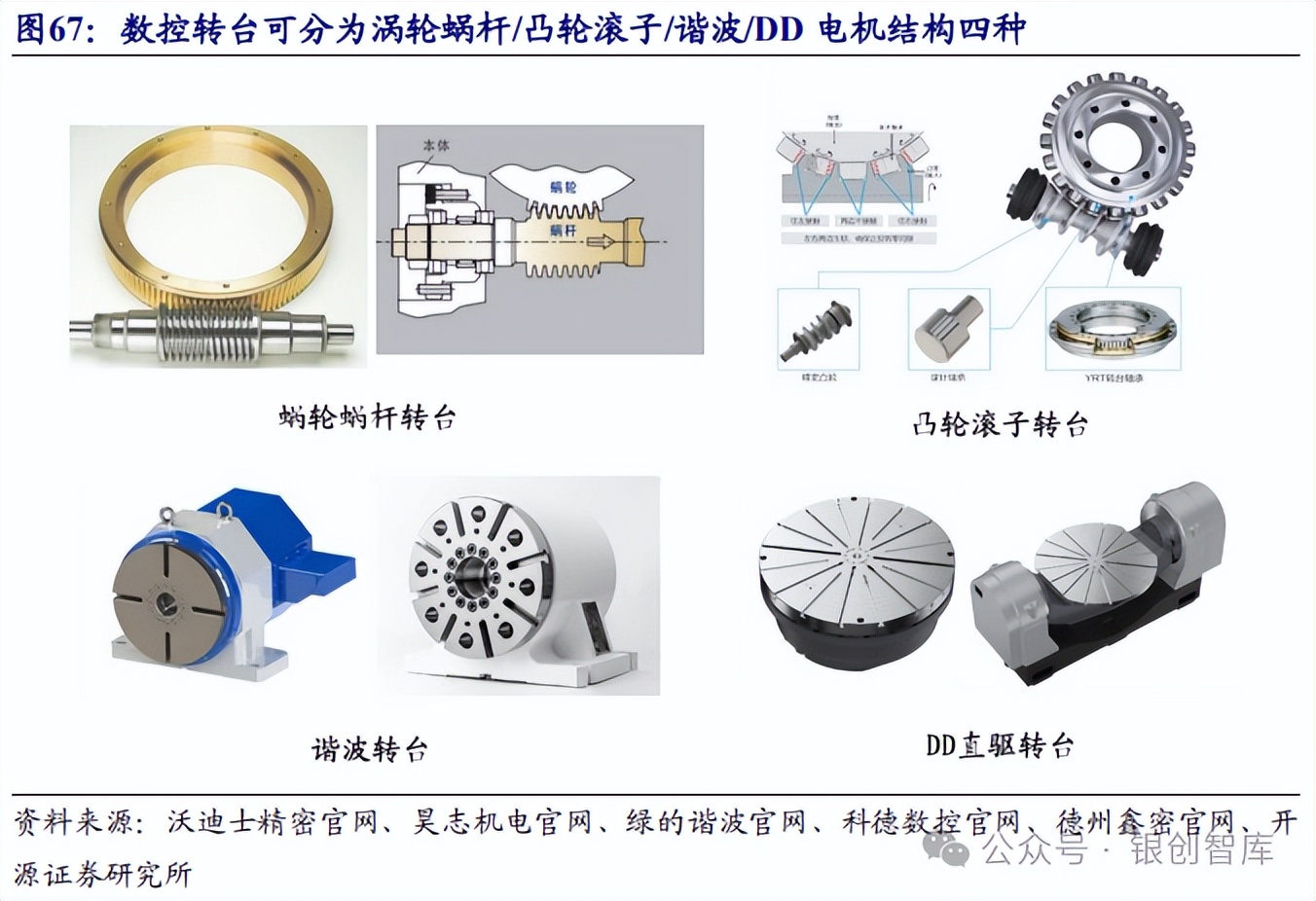

按结构分,数控转台可分为凸轮滚子结构、涡轮蜗杆结构、谐波结构、DD 电机结构四种。蜗轮蜗杆转台为当前主流应用,但刚性差、维护成本高;凸轮滚子转台定位精度高、寿命长,但技术壁垒较高;DD 直驱电机转台转速高、响应快、精度高,国内部分厂商已具备生产能力。

精选报告来源:银创产业通

精选报告来源:银创产业通银创生态体系:银创报告库,银创社群圈,银创产业地产

聚焦领域:新能源/新材料/高端装备制造

核心主题:新质生产力丨储能丨锂电丨钠电丨动力电池丨燃料电池丨氢能源丨光伏丨风电丨新能源汽车丨电子元器件丨电机电控丨低空经济丨无人机丨机器人丨工业自动化丨人工智能丨能源金属丨碳中和丨半导体丨集成电路丨芯片丨光刻丨先进封装丨碳化硅丨湿电子化学品丨新材料丨超导材料丨稀土永磁材料丨碳纤维丨高分子