12月8日消息,奇瑞集团官宣了一件挺有意义的事情:奇瑞集团和河钢集团一起,做出了 2400MPa 级别的热成形钢板。听起来有点专业,简单来说就是一种“又硬又韧又能加工”的车身材料,强度比现在行业里常用的是更往上走了一大步。

热成形钢板有什么用途?

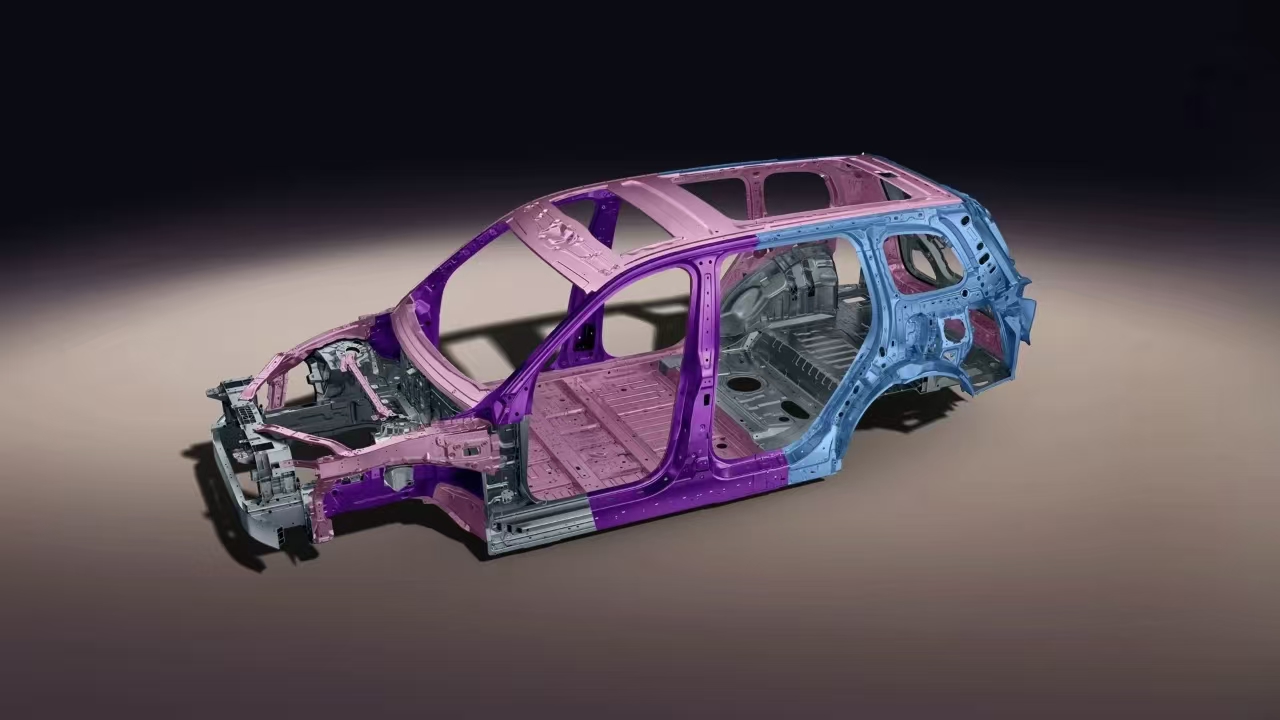

热成形钢板有什么用途?热成形钢板主要用在车身里那些关键的抗撞区域,比如 A / B 柱、车门防撞梁、门环、地板横梁这种位置——就是发生碰撞时真正“扛得住冲击”的部分。

一直以来行业里常用的强度区间大概都在 1300–1800MPa,往更高做不难,但想让它在更硬的同时还不容易碎、还能加工成型,这反而是难点。

2400MPa 到底厉害在哪?奇瑞和河钢这次的材料,主要解决了三个现实问题:

① 强度更高,关键部位抗冲击能力更强。同样的撞击力,用这种材料做出来的结构更扛事。

② 更高强度意味着“可以更薄”。材料强度上来了,板子可以做得更薄,从而减重,对车企来说就是多了些轻量化的方案。

③ 高强但不“脆”,加工也没那么挑人。一般强度越高越难加工,这次他们兼顾了韧性和可成形性,算是解决了行业里普遍存在的痛点。

已经开始上车测试了

已经开始上车测试了据悉,这种钢板目前已经在车门防撞梁上做了实件试冲、装车测试,还跑了几轮验证。表现出来的数据比较稳定,加工过程也可控,说明它不是停留在实验室那种,而是真的接近能量产使用了。

后面还有啥想象空间?

后面还有啥想象空间?如果后续验证顺利,这种材料不只是防撞梁能用,还可能扩展到门环、纵梁、横梁这些更关键的结构位置。简单来说,就是更多车身“骨架”有机会换上这种强度更高的材料,除了为整车减重的同时,亦能带来更高的车身安全性。