这些平台不仅能将设备微环境与Fab(晶圆厂)地板的干扰彻底隔绝,更通过精密控制实现了运动精度与稳定性的双重突破。一、为何半导体设备非气浮/磁悬浮平台不可?半导体制造的核心矛盾的是“纳米级精度要求”与“环境/机械干扰”的对立,而气浮与磁悬浮平台的核心价值正是通过“无接触设计”解决这一矛盾,且两者在技术特性上形成互补,覆盖不同制程需求。1. 传统机械平台的三大致命缺陷传统滚珠丝杠+导轨的机械平台,在半导体制程中存在无法克服的短板:• 摩擦导致精度漂移:机械接触产生的动摩擦力波动会造成定位误差,即使是高精度滚珠丝杠,其重复定位精度也仅能达到±5μm,远无法满足7nm制程对±1μm以下精度的要求;• 颗粒污染风险:机械磨损产生的金属碎屑或粉尘,会直接导致晶圆表面划伤、电路短路,而半导体制造要求每立方米空气中0.1μm以上颗粒数不超过10个(Class 1级洁净度),机械摩擦完全违背这一标准;• 振动传导无法隔绝:Fab地板的振动(人员走动、真空泵运行、相邻设备加工等)会通过机械结构直接传递至stage,导致光刻图案偏移——实验数据显示,0.1℃的温度波动或2nm的振动位移,就可能造成1nm的制程偏差。2. 气浮与磁悬浮平台的核心优势:无接触=无干扰

气浮与磁悬浮平台通过“气体垫”或“电磁力”实现stage与基座的无接触悬浮,从根源上解决了机械平台的缺陷,且两者各有技术侧重:

3. 为何多数气浮平台用CDA而非氮气?• CDA的核心技术要求:半导体用气浮平台的CDA需满足三大标准——洁净度ISO 8573-1 Class 0(无油、无颗粒)、露点≤-70℃(避免湿气凝结腐蚀设备)、压力稳定在0.25~0.4MPa(维持气膜刚度);• 氮气的局限性:氮气虽洁净度达标,但制备成本是CDA的3~5倍,且氮气的压缩性与热稳定性略逊于空气,导致气膜刚度波动更大;仅在特殊制程(如惰性环境加工)中,才会少量替代CDA;

• CDA的双重作用:除了形成悬浮气膜,CDA还兼具设备吹扫清洁功能,可实时清除平台表面的微量颗粒,进一步保障制程洁净度。二、隔振核心:如何隔绝Fab地板的振动干扰?Fab车间的振动来源复杂(频率1~100Hz),包括人员走动(2~5Hz)、真空泵运行(10~50Hz)、空调系统(50~100Hz)等,而半导体设备对振动的耐受阈值极低——EUV光刻设备要求振动加速度≤10μm/s²,振幅≤1nm。气浮与磁悬浮平台通过不同原理实现“振动隔离”,将设备微环境与外界干扰彻底切割。1. 气浮平台的隔振原理:气体弹性+阻尼技术气浮平台的隔振核心是“气垫的弹性缓冲+阻尼耗能”,其技术逻辑可拆解为两步:• 气膜形成基础:CDA通过气垫上的节流孔或多孔介质均匀喷出,在stage与基座之间形成厚度5~50μm的气膜,气膜的弹性系数可通过供气压力动态调节——压力越高,气膜刚度越大,抗干扰能力越强;• 振动衰减机制:优质气浮平台的固有频率可低至1.5~3Hz,远低于Fab地板的主要振动频率(2~100Hz),避免共振发生;同时搭配三线摆阻尼或层流阻尼技术,通过控制气体流动速度消耗振动动能,使平台受扰动后的恢复时间缩短至0.05秒以内。实测数据显示,气浮平台对10Hz以上振动的衰减率可达90%,对50Hz振动的衰减幅度超过40dB,能将Fab地板的20nm振动位移削弱至2nm以下,完全满足EUV光刻的要求。2. 磁悬浮平台的隔振优势:主动缓冲+实时补偿磁悬浮平台通过电磁力实现悬浮,其隔振性能更优于气浮平台,尤其在水平方向隔振上表现突出:• 主动隔振逻辑:平台底部的电磁铁与基座形成电磁间隙(通常0.5~2mm),位移传感器(电涡流传感器,分辨率0.1μm)实时监测振动位移,控制器通过PID-FOC算法动态调整电磁力,抵消外界振动干扰——当Fab地板产生1μm振动时,系统可在0.01秒内生成反向电磁力,将平台振动控制在0.1μm以内;

• 宽频域隔振能力:磁悬浮平台的隔振频率范围覆盖0.5~1000Hz,对低频振动(1~5Hz)的衰减率可达85%,解决了气浮平台在低频振动隔离上的短板,适用于电子束曝光等对振动极度敏感的设备。三、Stage的稳定性保障:气浮与磁悬浮如何“稳如泰山”?Stage的稳定性分为静态稳定(无运动时不漂移)与动态稳定(运动时无晃动),两者分别通过“介质刚度控制”与“闭环反馈系统”实现,核心是“实时监测+精准调节”。1. 气浮平台的稳定性控制:气膜刚度+压力闭环气浮平台的稳定核心是维持气膜厚度的均匀性,关键技术包括:• 气垫结构设计:采用多孔介质气垫(如陶瓷多孔材料),相比传统节流孔气垫,气体出流更均匀,气膜厚度波动可控制在±0.1μm以内;同时通过三点或四点支撑设计(类似三线摆结构),降低平台固有频率,提升抗倾覆能力;• 供气压力闭环调节:CDA气源通过精密减压阀(精度±0.001MPa)与流量传感器组成闭环系统,当stage负载变化(如晶圆装载/卸载)或气膜泄漏时,系统可在0.02秒内调整压力,维持气膜刚度稳定——实测显示,负载变化5kg时,气膜厚度变化不超过0.2μm;• 姿态补偿机制:平台底部安装电容式位移传感器(分辨率0.05μm),实时监测roll(横滚)、pitch(俯仰)姿态变化,通过调节不同气垫的供气压力,将姿态误差控制在±5arcsec以内。2. 磁悬浮平台的稳定性控制:电磁力闭环+算法优化磁悬浮平台本质是“不稳定系统”(无控制时会因重力或电磁力失衡坠落),其稳定性完全依赖主动控制技术:• 双环控制结构:采用“间隙外环-电流内环”双闭环设计,间隙外环通过激光干涉仪监测stage位置(精度0.01μm),电流内环控制电磁铁绕组电流(响应速度1MHz),实现电磁力的精准调节——当stage偏离平衡位置0.5μm时,系统可在5μs内调整电流,恢复平衡位置;• 算法抗干扰优化:融合PID算法与FOC(磁场定向控制)算法,PID的比例环节快速响应偏差,积分环节消除稳态漂移,微分环节抑制超调;FOC算法将三相电流解耦为d轴(磁通控制)与q轴(转矩控制),避免多自由度耦合干扰,使振动幅值控制在±5μm以内;• 自抗扰补偿:通过扩张状态观测器(ESO)实时估计外部扰动(如气流、温度变化),并生成补偿电流,使系统在突加负载时的恢复时间从50ms缩短至12ms。四、反作用力抵消:如何避免Stage运动“牵一发而动全身”?根据牛顿第三定律,stage高速运动时会产生反作用力,若不抵消会导致设备主体振动,进而影响定位精度——例如stage以10g加速度运动时,产生的反作用力可达其自重的10倍。半导体设备通过“被动抵消+主动补偿”两种方案,实现反作用力的完全平衡。1. 被动抵消:反力质量块(Reaction Mass)设计这是气浮与磁悬浮平台的通用方案,核心逻辑是“反向运动抵消力”:• 结构设计:在stage下方设置与stage质量匹配的反力质量块,通过导轨与设备主体连接,当stage沿X方向运动时,反力质量块沿-X方向同步运动,两者产生的反作用力大小相等、方向相反,相互抵消;• 参数匹配原则:反力质量块的质量通常为stage质量的1.2~1.5倍(含晶圆或掩模版重量),确保反作用力抵消效率≥95%——例如某wafer stage质量5kg,搭配7kg反力质量块,运动加速度5g时,设备主体振动位移≤0.1μm;• 气浮平台特殊设计:反力质量块同样采用CDA气垫悬浮,避免机械摩擦影响抵消精度,其气膜厚度与stage气膜保持一致(5~10μm),确保运动同步性。2. 主动补偿:前馈控制+力反馈调节在EUV光刻等超高精度设备中,仅靠被动抵消无法完全消除动态反作用力,需叠加主动补偿技术:

• 前馈补偿算法:通过运动轨迹预判反作用力的大小与相位,提前生成补偿电流或调整供气压力,在反作用力产生前进行抵消——实验数据显示,采用前馈补偿后,同步振动幅值降低72%,控制电流峰值减少41%;• 力传感器闭环:在反力质量块与设备主体之间安装六轴力传感器(分辨率0.1N),实时监测剩余反作用力,通过控制器动态调整补偿力度,将最终传递至设备主体的反作用力控制在1N以内。五、6自由度运动精确性:如何实现“全方位无死角”精准控制?

半导体制程中,stage需完成X/Y/Z三个平移自由度,以及roll(绕X轴)、pitch(绕Y轴)、yaw(绕Z轴)三个旋转自由度的运动,且每个自由度的精度都需达到纳米级或角秒级,其核心是“并联机械结构+多传感器融合+逆运动学算法”。

1. 机械结构:并联设计替代串联结构传统串联机械臂的误差会逐级累积(6个关节误差叠加后总误差可能超过0.1mm),而半导体平台采用Stewart并联结构,从根源上提升精度:• 结构原理:通过6根电动缸或电磁执行器并联支撑上下平台,每根执行器独立控制伸缩量,形成闭环受力结构,误差不会累积——实测显示,并联结构的重复定位精度可达±0.02mm,动态响应速度是传统串联结构的3倍以上;• 气浮/磁悬浮适配:气浮平台的6个气垫独立控制供气压力,通过压力差实现姿态调整;磁悬浮平台的6组电磁铁协同工作,差动电流调节旋转自由度,使roll、pitch、yaw误差控制在±3arcsec以内。

2. 控制算法:逆运动学解算+智能优化6自由度运动的核心是“将目标位姿转换为执行器动作”,依赖高精度算法:• 逆运动学解算:通过欧拉角-齐次坐标变换,将X/Y/Z平移量与三个旋转角度,转换为6根执行器的伸缩量,公式简化为:PP(平台中心位移)= f(RR旋转矩阵,ui/bj上下平台铰链点坐标),解算误差≤0.01μm;• 粒子群优化(PSO)算法:在运动规划中搜索最优路径,使平台有效工作空间提升60.85%,运动能耗降低22%;搭配自适应模糊控制,当负载突变(0~5kg)时,仍保持±0.03mm精度;• FPGA硬件加速:采用FPGA(现场可编程门阵列)作为主控芯片,并行处理多传感器数据与解算算法,解算延迟≤1μs,确保运动实时性。3. 传感器融合:全方位精度反馈

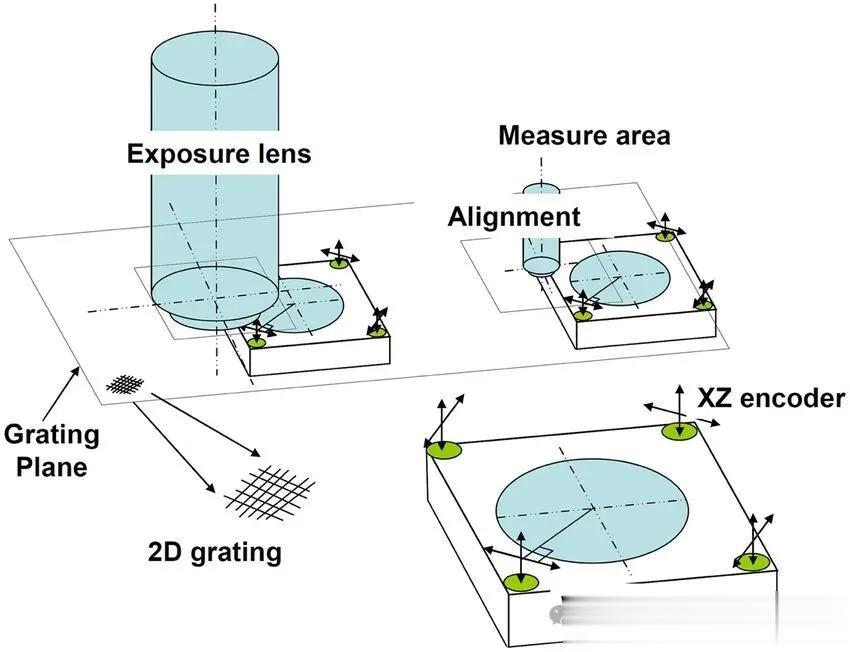

6自由度控制的精度依赖多传感器的实时反馈,形成“检测-调节”闭环:• 位置检测:X/Y/Z平移采用激光干涉仪(分辨率0.01μm),旋转自由度采用光栅尺(分辨率0.1arcsec),数据更新频率1kHz;• 姿态检测:六轴IMU(惯性测量单元)实时监测roll、pitch、yaw变化,采样率10kHz,与位移传感器数据融合,消除单一传感器误差;• 力反馈检测:六轴力传感器监测平台受力状态,预防过载形变,当受力超过阈值(如50N)时,系统立即减速,避免精度漂移。六、内部精细驱动:X/Y/Z方向的“专属马达”如何协同?

气浮/磁悬浮平台解决了“宏观悬浮与隔振”,而stage的精准运动依赖内部精细驱动系统——X/Y/Z方向分别配备专用马达,实现“宏动+微动”的协同控制。

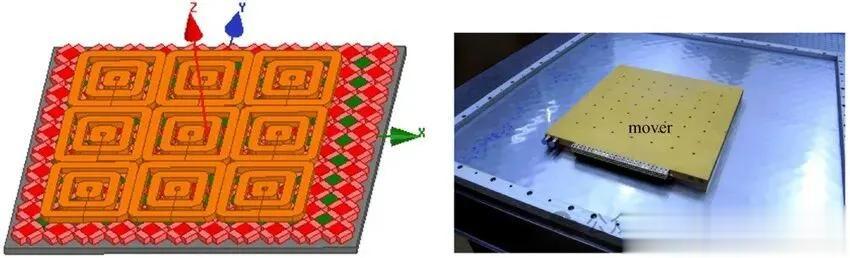

1. X/Y方向:直线电机直驱设计X/Y方向需实现高速、长行程运动(行程可达1000mm,速度可达5m/s),核心驱动部件是直线电机:• 电机类型选择:无铁芯直线电机(如雅科贝思AUM系列)无齿槽力,适合扫描运动,重复定位精度±0.1μm;有铁芯直线电机(如AJM系列)推力更大(峰值推力可达2830N),适合点到点高速定位,重复定位精度±1μm;• 关键参数:加速度可达10g,分辨率0.05μm,水平直线度±2μm/500mm,完全满足半导体设备的高速高精度需求;• 协同控制:X/Y轴采用交叉十字平台设计,正交性误差±15arcsec,通过PID算法动态调整电机电流,消除同步运动偏差。2. Z方向:音圈电机+微动补偿Z方向行程较短(通常≤100mm),但精度要求极高(±0.1μm),采用“音圈电机+压电陶瓷”的宏微结合方案:• 音圈电机宏动:提供大行程驱动(100mm),推力范围50~500N,定位精度±1μm,响应时间1ms;• 压电陶瓷微动:叠加在音圈电机上,实现±5μm的微动补偿,分辨率0.01μm,用于抵消Z方向的微小漂移,最终定位精度可达±0.05μm;• 压力/位移闭环:Z方向同时监测气垫压力(气浮平台)或电磁力(磁悬浮平台)与位移数据,双重闭环确保稳定性。3. 多轴协同:总线式同步控制X/Y/Z与三个旋转自由度的协同,依赖高速总线通信:• 通信协议:采用EtherCAT总线,数据传输延迟≤10μs,实现多电机的同步控制,同步误差≤0.1μs;• 主控制器:采用DSP(数字信号处理器)或PLC(可编程逻辑控制器),集中处理传感器数据与控制指令,每0.01秒完成一次全轴纠偏。气浮与磁悬浮平台之所以成为半导体设备的核心,本质是其“无接触特性”完美匹配了纳米级制程的精度、洁净、稳定要求。

从CDA气垫的压力闭环到电磁力的精准调控,从反力质量块的被动抵消到前馈算法的主动补偿,从6自由度的并联结构到多轴马达的协同驱动,每一项技术都围绕“消除干扰、提升精度”展开。这些看似复杂的“悬浮魔法”,最终落地为晶圆上的精密电路,支撑着半导体行业向更小制程、更高集成度不断突破。

来源:Semi Dance