我相信不少做过生产管理的朋友,都有过这样的经历——

你刚收到一份最新的BOM,准备将其交给生产线,结果发现生产部门拿到的居然是旧版本。或者采购部门收到的BOM中物料名称不一致,结果订错了货,导致材料积压。生产现场的人一头雾水,差点让整个生产计划都拖延了。这些问题,听起来似乎都是手忙脚乱的小细节,但往往就是这些细节最终带来的生产延误、采购错误,甚至是质量问题。

问题的根源很简单——BOM管理没有被有效地整合。

设计、工艺、采购、生产……每个部门手中的BOM数据,往往都是各自为政,信息不对称,管理流程缺乏协调。

导致每次变更或者更新,都容易把事情搞得一团糟。

要想避免这种局面,关键在于使用一些工具,帮助你把整个BOM管理的流程串联起来。

注:本文示例所用方案模板:简道云BOM管理系统,给大家示例的是一些通用的功能和模块,都是支持自定义修改的,你可以根据自己的需求修改里面的功能。

PLM:打通设计与生产的第一步你知道PLM(产品生命周期管理)系统对BOM管理有多重要吗?

举个例子:

如果你是研发部门的一员,你会把自己的设计BOM放进PLM系统中,标准化和版本化。这样,当设计变更发生时,PLM会自动更新所有相关信息。与此同时,生产部门可以实时查看到最新版本的BOM,避免了因为旧BOM导致的生产错误。但问题是,很多公司在BOM管理上,仍然停留在手动更新阶段。

你每次修改了设计,手里拿着的BOM文档和系统里的数据经常对不上。

我曾经接触过一个中小企业,

设计部门更新BOM的时候,总是临时调整一下,系统中的BOM却从来没更新。结果,生产线的工人只能按老BOM去做,导致很多返工和生产事故。后来他们引入了PLM系统,BOM变更自动同步给各个部门,整个流程简洁高效多了。

你有多长时间没用过ECO(工程变更单)了?

要是你能说出最近一次的ECO变更记录,我就服你。

ECO就是你管理BOM变更的根本。

任何设计、生产、采购上的变动,都会通过ECO流程进行跟踪和审批。

它帮助你确保每次BOM的变更都有人负责,能够追溯到每一个环节,出问题时也能快速定位责任。

但是,很多公司在实施ECO时,常常忽视了其中的一些细节——

变更通知没有及时传达、审批流程不清晰等问题。举个例子,某企业做了一次BOM更新,ECO流程走了审批,可是通知没有发到采购部门,导致采购继续按旧BOM下单。结果就是,材料错了,生产线停工。

如果你现在发现自己公司在这方面还没有形成有效的ECO管理,那就从制定一个简化版的变更单开始。

每次BOM变更,记录下来,指定责任人,发邮件通知相关部门。

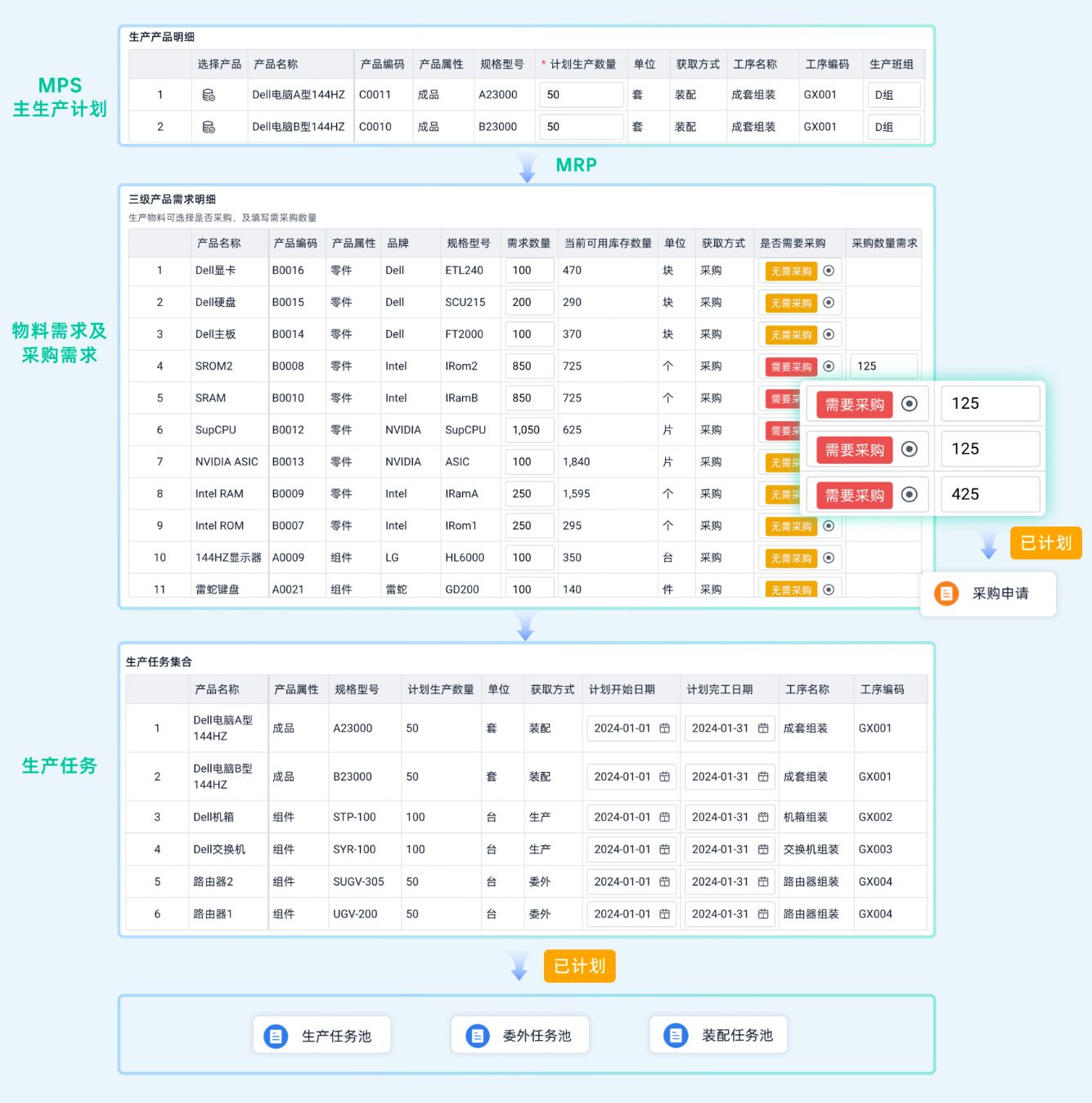

ERP不仅仅是财务系统那么简单,它能帮助你把设计、采购、生产、仓储等各个环节的数据打通。

想想看,当BOM发生变更时,你可以通过ERP自动更新采购计划、生产计划,确保所有相关部门看到的是相同的、最新的数据。生产部门按时按需进行物料采购,库存不再堆积,生产计划也不会因此推迟。

我曾经接触过一个制造企业,ERP实施得不错,生产和采购部门都在使用系统。

但最初的问题是,

他们没有及时将最新的BOM数据上传到ERP,导致采购和生产看到的BOM版本不同步。这就像是生产线在按图施工,但是图总是时不时的变一变,结果就是生产过程的延误。

当然,ERP系统的实施并不容易,尤其是一些企业可能还没完全覆盖所有模块。

这里的关键是,能否把BOM变更同步到ERP,并通过ERP生成采购和生产计划。

如果你现在还没有完全实现这一点,那就先从最基础的同步和数据共享做起,确保大家看到的BOM版本始终一致。

那么,PLM、ECO、ERP如何协同工作,打通BOM管理的呢?

首先,PLM系统管理设计端的BOM,确保每次设计更改都能通过ECO流程进行审批和记录。设计一旦变更,ECO就会自动提醒相关部门更新数据。这时候,ERP系统通过与PLM和ECO的联动,自动同步BOM数据,确保采购和生产使用的都是最新版本。这种三者的配合,能确保从设计、变更到生产的全过程都在一个闭环中运行。

举个例子,

设计端的BOM更新通过ECO流程传递给ERP,生产和采购部门立刻接收到最新的数据,及时调整采购计划和生产计划,避免材料堆积和生产停滞。通过这种方式,BOM变更不会再是空中楼阁,所有的环节都能无缝对接,减少错误,提升生产效率。

回顾整个过程,BOM管理的关键在于打通信息流,确保设计、变更、生产等每个环节的信息流畅传递。

而PLM、ECO、ERP这三大工具,正是帮助你实现这一目标的核心武器。

企业只有在掌握这三大工具的基础上,才能真正做到BOM管理的精准化、自动化。

通过合理的流程和工具整合,生产线的效率将大大提升,管理混乱的问题也将迎刃而解。

所以,如果你现在还在为BOM管理的混乱而头疼,那就该是时候升级你的工具和流程了。

这不仅是为了降低生产延误,更是为了提升整体生产效率,走向更精细化的管理。