读者朋友们,大家好,我是晚风。我每天都会分享有趣的事,如果觉得有趣的话,可以点点关注!点点赞!支持一下,让我们把有趣的故事分享下去,把快乐分享,下去!谢谢大家

深圳龙华富士康园区的清晨,工人们如同候鸟般涌入厂区,电子门禁系统的滴滴声与运动鞋摩擦地面的沙沙声交织成独特的晨曲。生产线上,机械手以0.1毫米的精度组装着iPhone组件,而在台北的鸿海精密总部会议室里,高管们正对着最新的成本核算表皱眉——苹果最新的订单报价单上,代工利润率又下降了1.2个百分点。当富士康70%的营收依赖于苹果订单时,这场持续二十余年的合作,早已超越简单的代工关系,演变成全球产业链中最具代表性的博弈样本。

回溯世纪之交,苹果与富士康的相遇堪称天时地利的产物。2003年,乔布斯带领苹果走出破产边缘,急于推出划时代的iPod产品,却在全球范围内找不到能够满足严苛工艺要求的代工厂。彼时的富士康,已凭借为戴尔、惠普代工积累的精密制造经验,在东莞建立起庞大的生产基地。双方一拍即合,iPod的铝制外壳成为富士康技术实力的试金石——为了实现乔布斯要求的"无缝衔接"工艺,工程师们连续三个月驻扎在车间,反复调整冲压模具的参数,最终将产品不良率从8%压至0.3%。这种不计成本的投入,为富士康赢得了苹果的信任,也奠定了双方长达二十年的合作基础。

在郑州航空港区的富士康超级工厂,占地1600亩的厂区宛如一座微型城市。高峰期超过30万名工人在此日夜轮转,每年生产的iPhone占全球出货量的一半以上。但辉煌数据的背后,是代工模式与生俱来的脆弱性。2010年"十三连跳"事件爆发时,外界才惊觉这家科技巨头背后的残酷现实:工人们在流水线上每天重复数万次相同动作,平均工作时长超过12小时,而微薄的加班费与严苛的生产指标形成刺眼对比。一位曾在iPhone组装车间工作的女工回忆:"我们就像流水线上的零件,连喝水上厕所都要计时。"

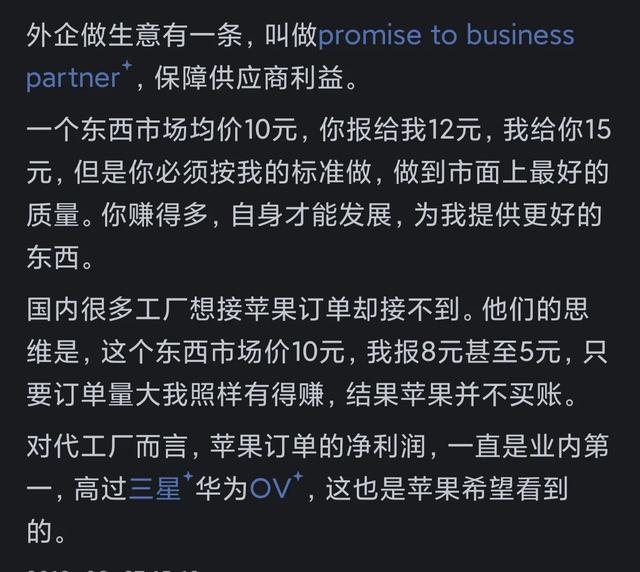

苹果对供应链的极致掌控,在成本管理上体现得淋漓尽致。每年的供应商大会上,库克会亲自参与核心零部件的议价谈判。某代工厂高管曾透露,苹果的采购团队会精确计算每个螺丝的成本浮动,甚至连工人的社保缴纳标准都会纳入核算范围。这种近乎苛刻的成本控制,源于苹果对产品利润率的执着追求——iPhone的硬件毛利率长期维持在60%以上,而富士康的代工利润率却从2010年的5.3%逐年下滑至2023年的2.8%。当郑州工厂的工人每月工资从2015年的4500元涨到2023年的6200元时,苹果却要求富士康通过技术升级抵消成本上涨。

双方的博弈在技术研发投入上呈现微妙的平衡。为了满足苹果对新工艺的需求,富士康每年将营收的3%-5%投入研发,在昆山建立的工业富联研究院,聚集了超过2000名工程师专攻智能制造。但这些技术创新往往只能服务于苹果的产品迭代,难以转化为企业的核心竞争力。某研发主管无奈地说:"我们开发的新工艺,苹果会要求签署排他协议,其他客户根本用不上。"这种技术依附性,使得富士康在议价能力上始终处于劣势。

全球产业链重构的浪潮中,富士康的困境愈发凸显。2019年中美贸易战爆发后,苹果要求富士康将15%-30%的产能迁出中国。在越南北江省的新厂区,富士康投入数十亿美元建设iPhone生产线,却遭遇当地工人效率低下、供应链不完善等难题。更致命的是,苹果近年来加速扶持立讯精密、和硕等二线代工厂,通过分散订单削弱富士康的话语权。2023年,立讯精密首次获得Apple Watch的整机组装订单,这被视为苹果打破代工垄断的重要信号。

面对生存危机,富士康的转型之路充满荆棘。郭台铭提出的"智能制造+工业互联网"战略,试图从代工服务商转型为技术方案提供商。在深圳的"熄灯工厂"里,AGV无人运输车在货架间穿梭,AI质检系统能够在0.5秒内识别出0.01毫米的划痕。但这些技术创新短期内难以弥补苹果订单带来的利润缺口。更尴尬的是,当富士康试图向新能源汽车领域拓展时,特斯拉、比亚迪等车企早已建立起完善的供应链体系,留给富士康的机会寥寥无几。

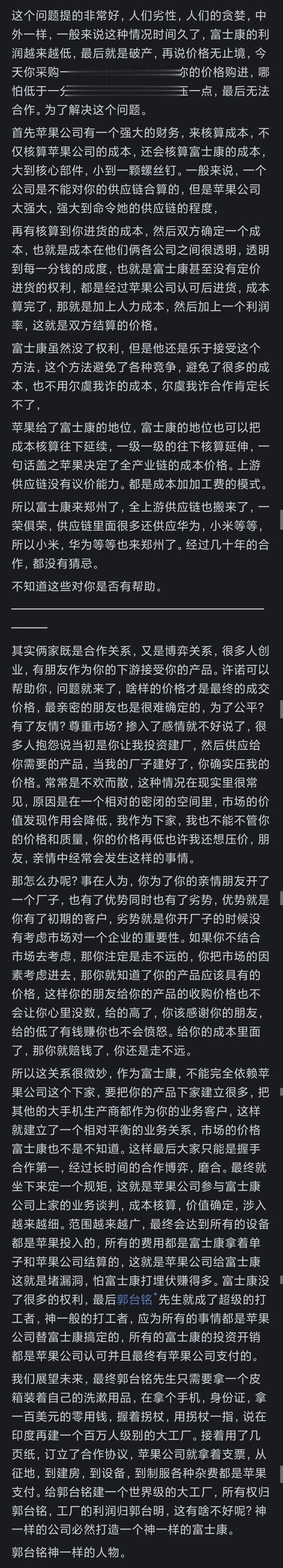

这场持续二十余年的合作,本质上是品牌商与代工商权力失衡的缩影。苹果凭借强大的品牌溢价和技术壁垒,掌握着产业链的定价权;而富士康为了维持规模效应,不得不接受微薄的利润空间。这种畸形的合作关系,折射出全球制造业分工的深层矛盾:当核心技术、品牌价值和销售渠道都掌握在少数巨头手中时,代工厂商只能在成本压缩的钢丝上艰难前行。

站在深圳龙华园区的天桥上,望着夜幕下灯火通明的厂区,很难不感叹时代的吊诡。这家曾经创造"深圳速度"的企业,如今却陷入增长停滞的困局。或许真正的破局之道,不在于与苹果的博弈胜负,而在于能否跳出代工思维的桎梏,在技术创新、品牌建设和商业模式上找到属于自己的价值锚点。毕竟,在瞬息万变的科技浪潮中,没有永远的甲方乙方,只有不断进化的生存法则。 深圳龙华富士康园区的清晨,工人们如同候鸟般涌入厂区,电子门禁系统的滴滴声与运动鞋摩擦地面的沙沙声交织成独特的晨曲。生产线上,机械手以0.1毫米的精度组装着iPhone组件,而在台北的鸿海精密总部会议室里,高管们正对着最新的成本核算表皱眉——苹果最新的订单报价单上,代工利润率又下降了1.2个百分点。当富士康70%的营收依赖于苹果订单时,这场持续二十余年的合作,早已超越简单的代工关系,演变成全球产业链中最具代表性的博弈样本。

回溯世纪之交,苹果与富士康的相遇堪称天时地利的产物。2003年,乔布斯带领苹果走出破产边缘,急于推出划时代的iPod产品,却在全球范围内找不到能够满足严苛工艺要求的代工厂。彼时的富士康,已凭借为戴尔、惠普代工积累的精密制造经验,在东莞建立起庞大的生产基地。双方一拍即合,iPod的铝制外壳成为富士康技术实力的试金石——为了实现乔布斯要求的"无缝衔接"工艺,工程师们连续三个月驻扎在车间,反复调整冲压模具的参数,最终将产品不良率从8%压至0.3%。这种不计成本的投入,为富士康赢得了苹果的信任,也奠定了双方长达二十年的合作基础。

在郑州航空港区的富士康超级工厂,占地1600亩的厂区宛如一座微型城市。高峰期超过30万名工人在此日夜轮转,每年生产的iPhone占全球出货量的一半以上。但辉煌数据的背后,是代工模式与生俱来的脆弱性。2010年"十三连跳"事件爆发时,外界才惊觉这家科技巨头背后的残酷现实:工人们在流水线上每天重复数万次相同动作,平均工作时长超过12小时,而微薄的加班费与严苛的生产指标形成刺眼对比。一位曾在iPhone组装车间工作的女工回忆:"我们就像流水线上的零件,连喝水上厕所都要计时。"

苹果对供应链的极致掌控,在成本管理上体现得淋漓尽致。每年的供应商大会上,库克会亲自参与核心零部件的议价谈判。某代工厂高管曾透露,苹果的采购团队会精确计算每个螺丝的成本浮动,甚至连工人的社保缴纳标准都会纳入核算范围。这种近乎苛刻的成本控制,源于苹果对产品利润率的执着追求——iPhone的硬件毛利率长期维持在60%以上,而富士康的代工利润率却从2010年的5.3%逐年下滑至2023年的2.8%。当郑州工厂的工人每月工资从2015年的4500元涨到2023年的6200元时,苹果却要求富士康通过技术升级抵消成本上涨。

双方的博弈在技术研发投入上呈现微妙的平衡。为了满足苹果对新工艺的需求,富士康每年将营收的3%-5%投入研发,在昆山建立的工业富联研究院,聚集了超过2000名工程师专攻智能制造。但这些技术创新往往只能服务于苹果的产品迭代,难以转化为企业的核心竞争力。某研发主管无奈地说:"我们开发的新工艺,苹果会要求签署排他协议,其他客户根本用不上。"这种技术依附性,使得富士康在议价能力上始终处于劣势。

全球产业链重构的浪潮中,富士康的困境愈发凸显。2019年中美贸易战爆发后,苹果要求富士康将15%-30%的产能迁出中国。在越南北江省的新厂区,富士康投入数十亿美元建设iPhone生产线,却遭遇当地工人效率低下、供应链不完善等难题。更致命的是,苹果近年来加速扶持立讯精密、和硕等二线代工厂,通过分散订单削弱富士康的话语权。2023年,立讯精密首次获得Apple Watch的整机组装订单,这被视为苹果打破代工垄断的重要信号。

面对生存危机,富士康的转型之路充满荆棘。郭台铭提出的"智能制造+工业互联网"战略,试图从代工服务商转型为技术方案提供商。在深圳的"熄灯工厂"里,AGV无人运输车在货架间穿梭,AI质检系统能够在0.5秒内识别出0.01毫米的划痕。但这些技术创新短期内难以弥补苹果订单带来的利润缺口。富士康在印度泰米尔纳德邦的工厂建设同样举步维艰,当地频繁的电力中断和政策变动,让原本计划年产1000万台iPhone的目标一再推迟。

在成都富士康园区的员工培训中心,年轻的技术工人正在学习工业机器人编程。园区管理者尝试通过"技工培养计划"提升劳动力附加值,却发现即使掌握了先进技术,工人们的薪资涨幅仍难以跑赢物价上涨。这种矛盾揭示了更深层的问题:当代工企业的利润天花板被客户牢牢锁定,即便提升生产效率,也难以改变收益分配的格局。

苹果与富士康的关系,本质上是资本逻辑下全球分工的缩影。苹果通过品牌与技术构筑起高附加值的护城河,而富士康则用庞大的产能和廉价劳动力维持着微薄的利润。这种不对等的依存关系,在越南、印度等新兴市场的复制中再次上演——当富士康试图通过转移产能降低成本时,新市场的工人同样面临高强度工作与低薪酬的困境。

站在产业变革的十字路口,富士康的转型不仅关乎自身命运,更折射出全球制造业的未来走向。如果不能突破代工模式的桎梏,即便在智能制造领域取得技术突破,也可能陷入"为他人作嫁衣"的循环。或许真正的转机在于,当代工企业开始培育自己的品牌,掌握核心技术,构建独立的供应链体系,才能在产业链中获得平等对话的权利。这场精密齿轮间的博弈,终将促使企业重新思考价值创造的本质,以及在全球经济体系中的定位。