23年PCBA一站式行业经验PCBA加工厂家今天为大家讲讲高精密PCB的DFM(可制造性设计)检查要点有哪些?如何优化设计。高精密PCB的DFM检查核心围绕工艺能力匹配、材料选择、结构设计、信号完整性四大维度展开,以下是具体要点和优化方向:

一、DFM检查核心要点

1. 工艺能力匹配性检查

最小线宽/线距:确认设计值是否在板厂工艺能力范围内(通常HDI板需≥3mil/3mil,普通板≥4mil/4mil)

最小过孔尺寸:机械钻孔极限通常0.2mm,激光钻孔可至0.1mm,需匹配板厂设备

焊盘与走线间距:阻焊桥宽度需≥0.05mm,避免绿油桥断裂

铜厚与线宽关系:1oz铜厚下,线宽需≥4mil才能保证蚀刻良率

2. 材料与层压结构

板材选择:高频信号需用低损耗材料(如Rogers系列),普通板用FR-4

层压结构对称性:避免翘曲,芯板与PP片需对称分布

铜厚匹配:内外层铜厚差异不宜过大,通常内层1oz、外层1oz或0.5oz+电镀

阻抗控制:确认叠层结构是否满足目标阻抗(单端50Ω,差分100Ω)

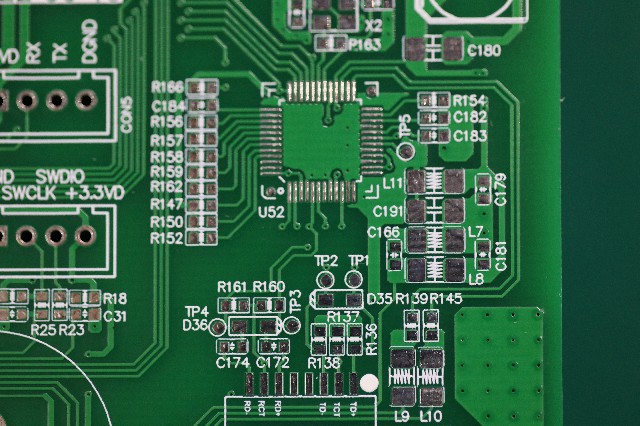

3. 孔与焊盘设计

过孔类型选择:盲埋孔、机械孔、激光孔需合理搭配

焊盘与孔径比:通常孔径比焊盘小0.15-0.2mm,保证环宽足够

BGA焊盘设计:NSMD(阻焊定义)或SMD(焊盘定义)需根据器件规格选择

散热过孔设计:热焊盘需合理分布过孔,孔径0.2-0.3mm

4. 阻焊与丝印

阻焊开窗:焊盘开窗需比焊盘单边大0.05-0.1mm

阻焊桥宽度:IC引脚间阻焊桥需≥0.08mm

丝印位置:避开焊盘、测试点,字符高度≥0.8mm

丝印与阻焊间距:≥0.1mm

5. 特殊区域检查

拼板设计:V-CUT或邮票孔连接,板边需留5mm工艺边

测试点设计:直径≥0.8mm,间距≥1.5mm

禁布区:板边3mm内避免走线,螺丝孔周围2mm禁布

金手指设计:倒角处理,镀金厚度需明确

二、设计优化关键措施

1. 提前沟通板厂

在设计前获取板厂工艺能力文件(Capability File)

确认最小线宽/线距、最小孔径、铜厚等关键参数

了解板厂常用材料规格,避免特殊材料增加成本

2. 叠层结构优化

采用对称叠层结构(如8层板:1-2-3-4-5-6-7-8对称)

信号层与参考层紧邻,保证完整参考平面

关键信号走内层,外层走线尽量短

3. 孔设计优化

减少盲埋孔层数,每增加一层盲孔成本增加约30%

过孔数量合理,避免过度密集导致钻孔问题

过孔反焊盘需足够大(通常≥0.2mm),避免与内层短路

4. 走线规则设置

使用设计规则检查(DRC)工具,设置完整规则库

关键信号线优先走线,避免绕线过长

电源平面分割合理,避免形成狭长通道

5. 可测试性设计

预留足够测试点,关键网络100%可测

测试点位置便于探针接触

考虑边界扫描(JTAG)设计

6. 热设计考虑

大功率器件下方增加散热过孔

电源平面开窗需考虑电流承载能力

避免热敏感器件靠近发热源

三、常见问题规避

阻抗不匹配:提前仿真,确认叠层参数

信号串扰:关键信号线间距≥3倍线宽

电源噪声:去耦电容靠近电源引脚,电源平面完整

焊接问题:BGA焊盘设计需匹配钢网开孔

高精密PCB的DFM是系统性工程,建议在设计阶段就引入板厂反馈,使用专业DFM分析工具(如Valor、CAM350)进行预检查,可有效提升一次良率,降低返工成本。

关于高精密PCB的DFM(可制造性设计)检查要点有哪些?如何优化设计的知识点,想要了解更多的,可关注领卓PCBA,如有需要了解更多PCBA打样、PCBA代工、PCBA加工的相关技术知识,欢迎留言获取!