机床这东西,外行看是“大铁疙瘩”,内行知道它是工业的底盘。

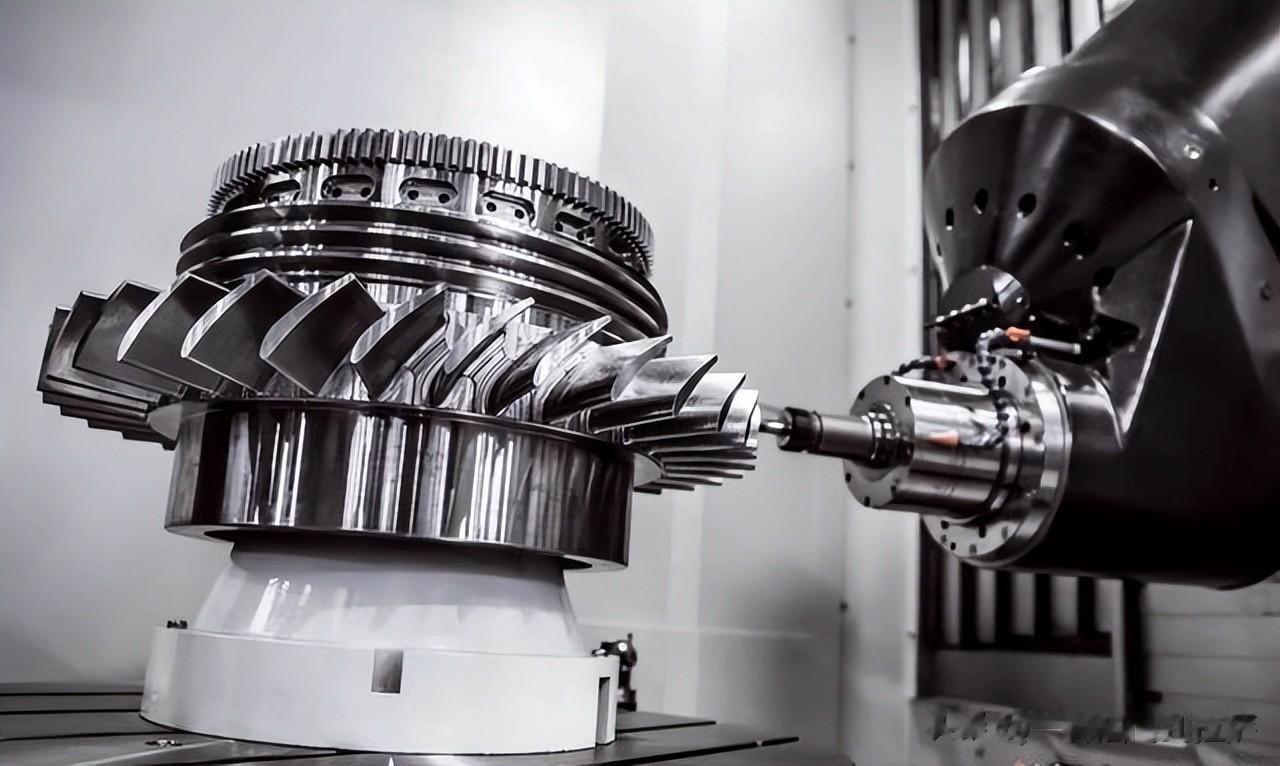

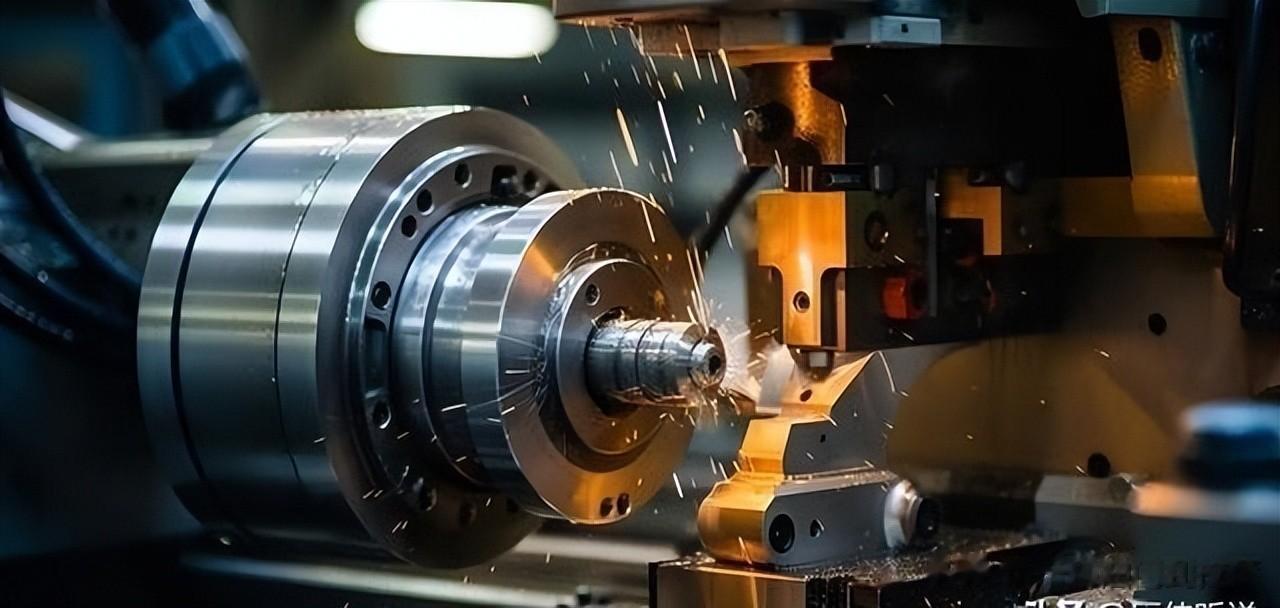

你手机里那点精密零件、汽车发动机的关键孔系、航空航天的大型结构件,归根结底都离不开机床把尺寸、形位、表面质量一点点“磨”到位。

机床水平上不去,制造业就容易卡在“能做但做不精、做不稳、做不快”的阶段。

过去相当长一段时间,国内高端机床,尤其是多轴联动、高速高精类设备,确实更依赖进口。问题不只在“贵”,更在“你买到的是设备,不一定买到能力”。

当供给集中在少数强势厂商手里,价格、交期、升级路径、服务响应都掌握在对方节奏里,用户企业的项目计划就很难完全按自己的节拍走。

而西方对高端数控装备的出口限制一直存在,想买到最顶尖、最敏感的型号,本身就不容易。很多企业吃过亏后才明白:高端制造最怕的不是成本高一点,而是关键环节的不确定性。

也正因为这种“不确定性”长期存在,才把国内行业逼出了加速度。

如果当年买高端机床像买普通设备一样顺畅、便宜、稳定,国内在高端领域的投入力度、协同速度,未必会这么快形成规模效应。

卡得越狠,越会倒逼你把“买”变成“做”,把“用”变成“掌控”。

机床的核心不是外壳,而是“三件套”:数控系统、关键功能部件以及整机的结构与工艺。

高端机床真正值钱的地方,是长期验证出来的稳定性、精度保持性和工艺适配能力。强势厂商能把这些能力打包成产品,客户买单后就被绑定在对方体系里。

在市场层面,垄断带来的典型现象是:高端设备价格高、交付周期长、维护与升级路径受制于人。

你可以砸钱,但你很难让对方按你的项目节点来排产,也很难让对方把关键能力“交出来”。这对正在追求规模化、讲究交付节拍的制造业来说,影响非常现实。

更关键的是,技术与贸易规则层面的限制,让“补短板”变得不稳定。

机床属于典型的“两用技术”领域,高精度、多轴联动、可加工大型复杂零部件的设备,在国际出口管制框架下往往更敏感。

换句话说,越是产业升级最需要的东西,越可能是最难买的东西。你越往高端走,外部供给越容易变成变量。

这种环境下,国内企业会出现一个清晰选择:继续依赖,就要接受长期被动;要想把不确定性降下来,只能把关键能力搬回自己手里。

很多产业突破,不是靠“灵光一现”,而是靠这种成本结构与风险结构的倒逼。

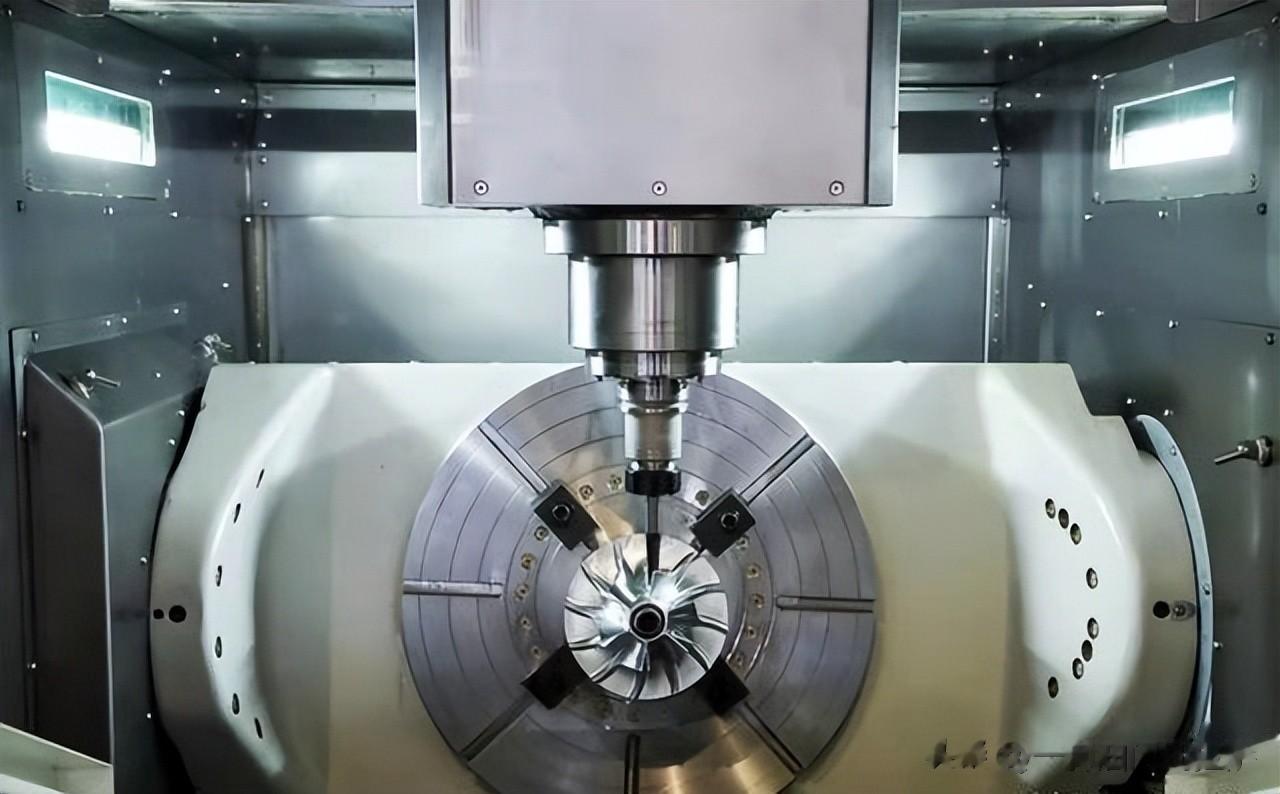

2009年,国家科技重大专项“高档数控机床与基础制造装备”启动,这个节点很关键,因为它把原来分散的研发力量,用工程化方式组织起来,目标也更明确:围绕高端数控机床、数控系统、关键功能部件和基础制造能力做系统突破。

这一类重大专项的意义在于,它不是让大家各自“搞发明”,而是把技术指标、应用场景、产业化路径和验证体系串起来。

机床这种复杂系统,最怕只做单项突破:导轨精度上去了,热稳定性跟不上;主轴转速上去了,振动噪声控制不住;算法做得漂亮,现场环境一变就掉链子。

专项式推进,能让“整机—部件—系统—工艺—应用”形成闭环,减少无效试错,把资源集中到最卡脖子的环节。

很多人对国产机床的印象还停留在“中低端性价比”。但看贸易数据就能发现,国产机床工具的全球存在感在提升,而且提升得不算慢。

2024年1—10月,我国机床工具累计出口217.7亿美元,同比增长4.9%;其中10月单月出口同比增长18.3%。

这个数字至少说明了两点:第一,海外市场对中国机床工具的接受度在上升;第二,出口不是偶发,而是有持续性。

这类变化往往先发生在最讲究成本与交付的行业:汽车零部件、通用机械、模具、3C相关加工等。

等到国产在这些场景里跑顺了,再往更高精度、更复杂工况渗透,就会形成滚雪球效应。

说到底,中国机床的进步不是“赢麻了”,而是从“被动挨打”走到“能在更多场景里自己做主”。

真正的难点还在高端段:超高精度保持性、长期可靠性、复杂工况下的一致性、顶级数控系统与软件生态、关键功能部件的极限性能等。

这些都需要时间沉淀,也需要更多应用场景的反复打磨。

机床这行不靠喊,靠“能不能稳定把活干出来”。

当年德日的强势和垄断,让我们吃了不少苦,也让我们更早下定决心把路走通。