在精密零件制造领域,传统产线常陷入效率瓶颈的困境。当管理者持续要求操作人员提升动作速度时,真正的技术突破已悄然转向更本质的解决方案:将高精度排列动作从生物体移交给物理系统。这种转变并非通过压榨人力实现,而是借助振动定向技术重构生产逻辑。

当前微小型零件(最小至0.4mm)排列作业面临系统性挑战:

1. 生理性效率限制人工操作受疲劳阈值制约,单日效率波动幅度达30%-40%,面对紧急订单时被迫增加人力,导致管理成本上升35%以上(行业调研数据)

2. 精度失控风险人眼识别极限与手部操作误差形成叠加效应,0.5mm以下零件错装率高达8.7%,直接影响后续自动化组装良品率

3. 生产连续性危机重复性作业导致人员流动率超25%,产线稳定性持续下降 即便采用半自动设备,仍存在换产耗时超45分钟、异形件适配不足等痛点。

这些是否正是您产线正在经历的困境?

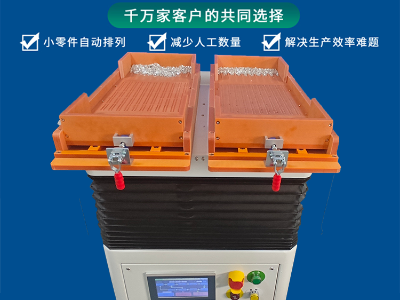

针对上述痛点,整列机的振动定向系统通过物理确定性解决生物波动性问题:

1. 精密振动模块:产生特定频率的微幅振动波

2. 定制化治具系统:基于零件3D特征设计的定位矩阵

3. AI视觉校验:实时检测正反面/角度/瑕疵

关键技术突破:

- 首次匹配成功率提升方案 基于20000+案例数据库与20年工程经验,对异形件/组合件(≥3组件)实现98%方案匹配度,导入周期缩短60%

- 模块化快速换产系统 支持100组参数储存,治具板更换实现120秒内产品切换(实测数据)

- 多场景适配矩阵水平/纵向/全自动等二十余种机型满足汽车电子/医疗器件等不同场景需求

采用物理级排列技术后,标杆企业实现:

✅ 单机等效5-6人产能,持续运行MTBF≥8000小时

✅ 排列精度达99.97%(SGS认证数据)

✅ 人力结构优化:技术岗占比提升40% 某汽车电子客户案例显示:

| 指标| 改造前 | 改造后 |

| 换产时间 | 45分钟 | 120秒 |

| 日产能 | 8万件 | 52万件 |

| 不良品流出率 | 3.2% | 0.05% |

技术演进趋势展望 当前精密制造正经历从"人力密集型"向"物理确定性"的关键转型。在微型化、组合化零件需求激增的背景下,振动定向技术的三大演进方向值得关注:

1. 多物理场耦合控制(振动+气流+静电)

2. 数字孪生驱动的参数自优化

3. 量子传感在微米级检测的应用