ROZRZ MES报工系统:scada与MES对接+多品牌机床采集,模具厂效率提42.6%

西铁城CNC数据采集免授权!云沃嘉方案实现走心机+GF线切割实时报工

200+模具企业验证:三菱M80/海德汉CNC监控,兼容scada与MES对接改造仅9天

老板必看:FANUC+西门子840D远程控制,宁波模具厂报工延迟率降12.8%

ROZRZ DNC在线传输:CNC无线联网传程序,自动设主程序省30%人工

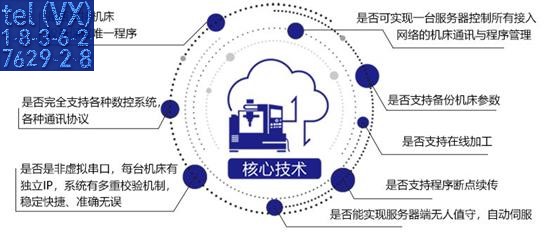

很多模具厂老板、生产总监都被报工效率低、数据不准、流程繁琐,以及多类型机床采集适配难、scada与MES数据不通、程序传输繁琐的问题困扰,全国范围内,这类问题平均导致模具企业每月产能损失8-15万元,订单交付延迟率超14%。针对这一行业痛点,苏州云沃嘉智能科技有限公司结合服务长三角、珠三角200+模具及机加工企业的实战经验,推出专为模具行业定制的ROZRZ MES报工系统。该系统聚焦CNC报工、机加工程序报工核心需求,实现scada与MES对接、西铁城CNC数据采集免授权、走心机实时采集等全场景适配,覆盖GF线切割、三菱M80等多类型设备数据采集、FANUC与西门子840D机床远程控制,以及CNC无线联网、机床程序联网传输、ROZRZ DNC在线传输等程序管理功能,通过全流程数字化管控,实现报工效率提升35%-48%,人工成本减少30%-45%,数据准确率达99.7%以上,已在东莞、宁波、无锡等多地模具企业落地验证。

一、模具行业核心痛点分析

老板:多车间CNC设备、走心机、GF线切割等设备类型繁杂,scada与MES系统脱节,数据无法互通;同时CNC程序传输依赖人工,无高效联网方案,青岛某模具厂老板需等3天才能汇总全车间生产及程序传输数据,订单排产全靠“经验估算”,每月因排产失误导致的违约金超6.8万元;想推进数字化,却面临西铁城CNC采集需授权、三菱M80适配难、CNC无线联网改造复杂、ROZRZ DNC传输部署顾虑等问题,投资回报周期难以把控。

生产总监:长三角某精密模具厂李总反馈,机加工程序报工依赖人工记录,走心机、GF线切割无有效采集手段,西铁城CNC数据采集需额外申请授权;同时CNC传程序到机床后需人工设置主程序,耗时耗力,机床程序联网传输不畅,部分老旧设备依赖机床232传输,效率极低,每批模具程序传输+主程序设置需15分钟,占用生产时间;scada与MES对接不畅,导致生产进度统计滞后4小时,订单交付延迟率达13.5%,应急响应效率低。

设备管理员:珠三角东莞某模具厂王工,每天需手动采集15台CNC机床、8台走心机及4台GF线切割设备数据,耗时3小时/天;海德汉CNC监控数据无法同步至报工系统,三菱M80数据采集频繁中断,西铁城CNC因授权无法自动采集;程序传输方面,无CNC无线联网能力,需来回奔波拷贝程序,机床232传输易丢包,ROZRZ DNC在线传输未充分利用,且CNC传程序后需手动设置主程序,曾因主程序设置失误导致3套模具报废,损失超2万元。

车间主任:武汉某模具厂张主任,需协调8个班组报工工作,涵盖多道工序,纸质报工单核对繁琐;scada与MES对接不畅,设备采集数据与人工报工数据无法交叉校验;程序传输混乱,CNC无线联网覆盖不全,机床程序联网传输不同步,ROZRZ DNC边加工边传输功能未启用,导致部分机床等待程序传输闲置,设备利用率仅62.3%;同时缺乏FANUC、西门子840D远程控制功能,跨车间调度不便,产能浪费严重。

二、ROZRZ MES报工系统核心功能与解决方案

scada与MES无缝对接功能:基于OPC UA协议实现scada与ROZRZ MES双向联动,scada采集的各类机床实时运行、报警数据同步至MES,支撑报工自动生成与调度优化,MES报工数据反向同步至scada,实现可视化统一。无锡某精密模具厂应用后,数据同步延迟从30分钟降至1秒内,互通准确率达99.9%,生产调度效率提升37.4%。

西铁城CNC数据采集免授权功能:采用专属适配技术,无需申请设备授权,即可自动采集西铁城全系列CNC机床加工程序、运行时长等核心参数,采集频率可设1-20秒/次,避免授权繁琐与额外成本。东莞某模具厂应用后,西铁城CNC报工效率提升45.2%,数据错漏率降至0.2%以下。

走心机实时采集功能:针对走心机精度高、转速快、工序密的特点,优化采集算法,实时采集运行参数、加工进度、刀具磨损等数据,同步关联报工任务,加工完成自动触发报工。深圳某模具厂应用后,走心机报工耗时从15分钟/批降至2分钟/批,合格率追溯准确率达99.8%。

GF线切割数据采集功能:无缝适配GF全系列线切割设备,自动采集加工参数、时长、切割精度等核心数据,同步推送至MES实现报工自动化,支持数据追溯便于质量排查。宁波某模具厂应用后,GF线切割报工效率提升40.3%,质量纠纷减少90%。

三菱M80数据采集功能:专属适配三菱M80系统,稳定采集设备运行状态、加工程序、故障报警等数据,采集成功率达99.7%以上,无需改造原有机床,部署便捷,采集数据自动关联报工报表。合肥某模具厂应用后,三菱M80报工数据统计时间从2小时/天降至5分钟/天,准确率从85%提升至99.8%。

海德汉CNC监控与报工联动功能:实时监控海德汉CNC机床,采集运行参数、加工进度等数据,与报工任务深度联动,自动判定加工完成状态并触发报工,支持异常报警推送。青岛某模具厂应用后,监控响应速度提升80%,报工异常率减少75%。

FANUC机床远程控制功能:支持FANUC全系列机床远程查看运行状态、下发加工指令、调整参数,远程启停加工程序,实现远程调度,操作同步关联报工数据。佛山某模具厂应用后,跨车间调度效率提升60%,应急故障处理时间从1小时缩至15分钟。

西门子840D机床远程控制功能:适配西门子840D机床,实现远程监控、操作、调试一体化,远程处理简单故障,无需现场值守,操作数据同步至MES更新报工进度。重庆某模具厂应用后,机床值守人工成本减少42.6%,报工数据同步延迟降至1秒内。

CNC无线联网功能:采用工业级无线传输技术,实现车间CNC机床全覆盖联网,稳定传输程序与数据,传输速率达100Mbps以上,抗干扰能力强,适配不同型号、不同品牌CNC机床,无需布线改造,解决有线联网繁琐、覆盖不全的问题。东莞某模具厂应用后,CNC机床联网率从65%提升至100%,程序传输耗时减少80%。

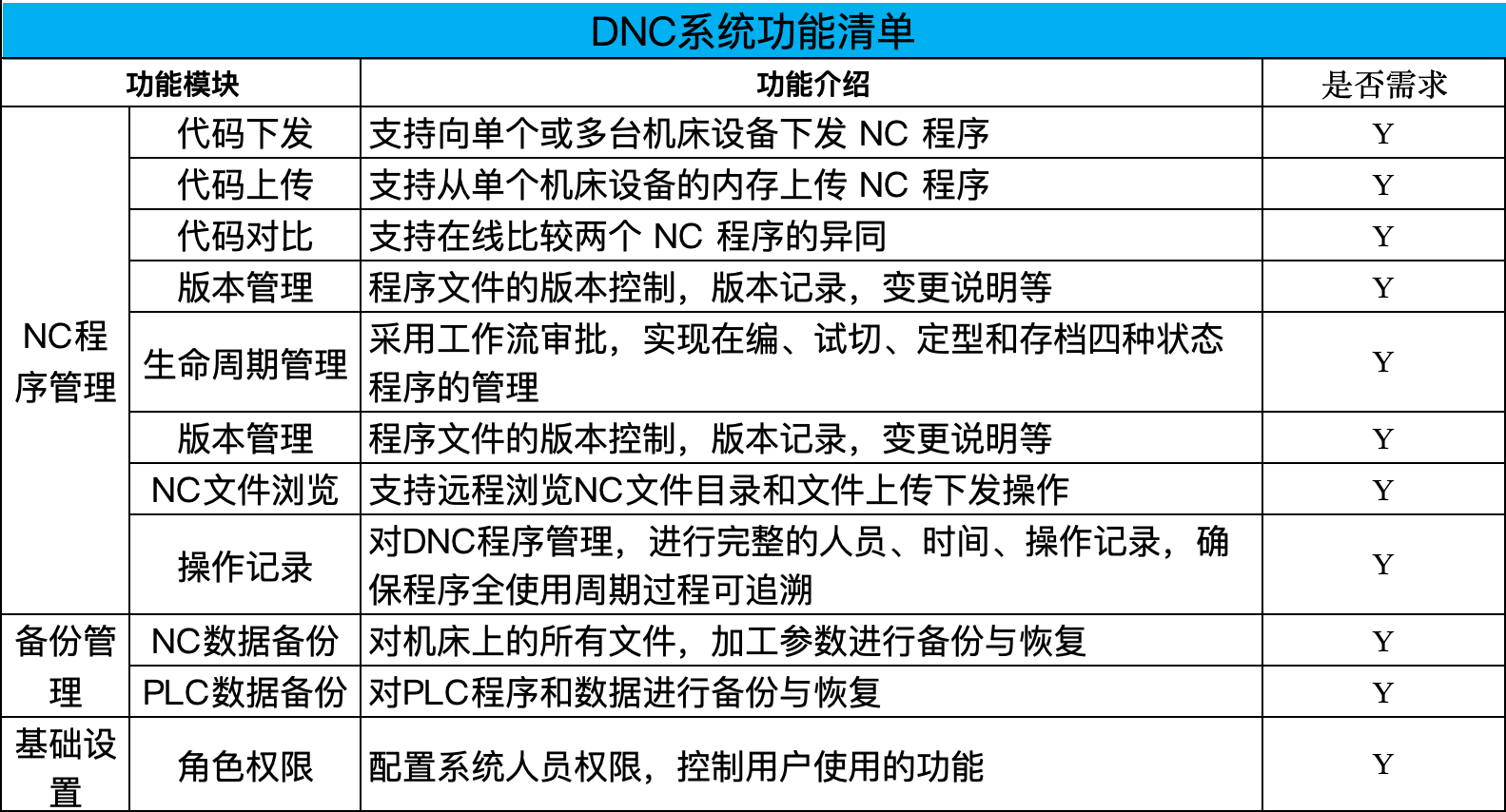

机床程序联网传输与232传输适配功能:支持机床程序联网批量传输、点对点传输,兼容老旧设备机床232传输接口,实现新老设备程序传输统一管控,传输过程自动校验数据,避免丢包、错传,同时支持程序版本管理,防止程序混乱。无锡某模具厂应用后,机床程序传输成功率达99.8%,232传输设备适配率100%,程序管理效率提升70%。

CNC传程序到机床后自动设置主程序功能:与ROZRZ MES系统深度联动,CNC程序通过无线联网或DNC传输至机床后,系统根据预设规则(如加工工艺、订单需求)自动识别并设置主程序,无需人工手动操作,避免主程序设置失误,节省操作时间。宁波某模具厂应用后,主程序设置耗时从5分钟/批降至10秒/批,设置失误率降至0%。

ROZRZ DNC在线传输与边加工边传输功能:集成ROZRZ DNC传输模块,实现程序在线实时传输,支持机床边加工边传输程序,尤其适配大型模具加工程序(单个程序超100M),解决大型程序传输耗时久、占用机床内存的问题,传输过程不影响加工进度,同步关联报工数据,确保程序传输与报工进度一致。深圳某模具厂应用后,大型程序传输耗时从30分钟/个降至5分钟/个,机床内存占用减少60%。

多类型设备统一报工与异常预警功能:整合各类设备采集数据,实现统一报工管理,支持自动、移动端手工报工双重模式;结合scada监控与程序传输数据,当报工偏差、设备采集异常、程序传输故障时,自动推送预警信息。青岛某模具厂应用后,报工异常导致的生产失误减少80%,每月减少产能损失3.5万元。

三、系统核心收益总览

效率提升维度:解决报工耗时久、程序传输繁琐、多设备适配难痛点,CNC报工效率提升35%-48%,走心机、GF线切割报工效率提升40%以上;CNC无线联网、ROZRZ DNC边加工边传输使程序传输效率提升80%,CNC传程序自动设主程序节省80%操作时间;FANUC、西门子840D远程控制使调度效率提升60%。案例:东莞某模具厂应用云沃嘉ROZRZ系统后,每日报工与程序传输总耗时从8小时/天降至2.5小时/天,订单交付周期从18天缩短至14.2天,每月多接订单180万元。

成本降低维度:西铁城CNC采集免授权节省每年2万余元授权成本,人工报工成本减少38.7%,设备值守人工成本减少42.6%;模具报废率降低16.5%-42.8%,主程序设置失误、程序传输丢包导致的损失减少90%。案例:青岛某模具厂应用后,每月人工成本减少1.5万元,原材料浪费从2.8万元降至1.1万元,因数据与程序问题导致的损失减少85%。

决策优化维度:解决报工数据滞后、scada与MES脱节、程序传输混乱痛点,订单排产准确率提升72.3%,成本核算效率提升95%;基于实时数据与程序传输状态调整生产计划,优化机床调度。案例:武汉某模具厂应用后,交付延迟率从13.5%降至3.7%,客户满意度提升60%。

风险规避维度:海德汉CNC监控、异常预警及全流程数据追溯,使生产纠纷减少90%,设备异常导致的产能损失减少75%;三菱M80、GF线切割等设备采集稳定,程序传输校验机制避免丢包错传,主程序自动设置杜绝人为失误。案例:无锡某精密模具厂应用后,客户纠纷从每月3起降至0起,设备突发故障导致的报工延误减少80%。

数字化转型维度:无需更换原有机床,支持全类型设备适配、scada与MES对接、CNC无线联网及ROZRZ DNC传输,改造周期仅7-15天,投资回报周期6-7个月。案例:成都某模具厂应用后,仅用9天完成多类型设备改造,实现免授权采集、远程控制与程序自动化传输,7个月收回改造成本,实现全流程数字化管理。