在航空航天零部件、汽车模具、精密机械加工领域,中型制造企业常陷入两难:想提升产品精度却受制于设备性能,想扩大产能又担心投入过高,而刚性不足、效率偏低的传统设备更让升级之路举步维艰。HM800 倒 T 型卧式加工中心的出现,正以全方位优势破解这一困局。

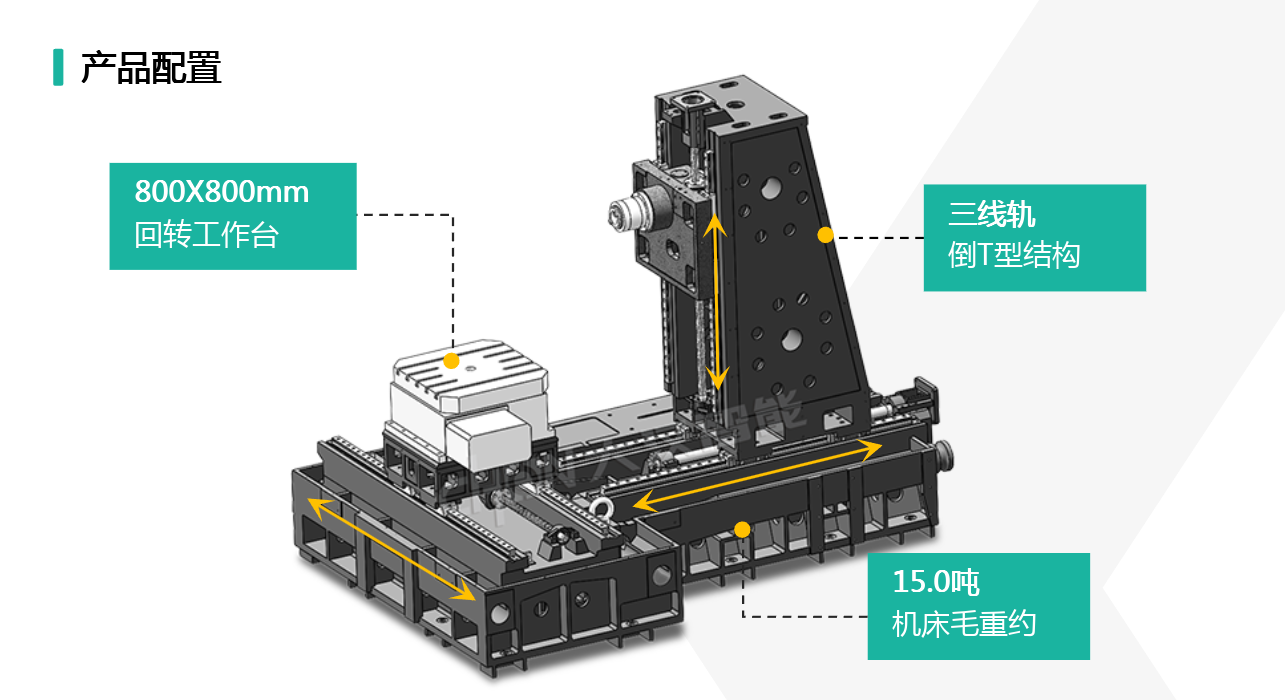

制造设备的刚性直接决定加工稳定性,这是行业内公认的核心逻辑。HM800 跳出传统结构局限,采用倒 T 型布局设计,能有效分散加工过程中的受力,搭配 16 吨的整机重量,让设备运行时的稳定性显著提升。

某专注汽车底盘模具的中型企业,此前使用普通加工设备时,因刚性不足,加工大型复杂模具时频繁出现震颤,导致废品率高达 3%,不仅增加成本还延误交付。引入 HM800 后,其倒 T 型结构的优势充分显现,800×800mm 的工作台能稳固承载 2000kg 的工件,X/Y/Z 轴 1300/1150/1000mm 的大行程适配各类大中型零件,该企业的模具加工废品率迅速降至 0.8%,交付周期缩短了 20%。

「金句 1:制造升级的核心,是让设备精度适配需求,让运行效率匹配产能。」

✅ 精度把控:双标准 + 优质部件守住品质底线对于精密加工而言,精度是企业的 “生命线”,而标准化生产和核心部件选型是保障精度的关键。HM800 同时执行 JISB6336-4:2000 和 GB/T18400.4-2010 两大标准,三轴定位精度达到 0.008mm,重复定位精度 0.005mm,优于行业平均水平。

在部件选择上,HM800 毫不妥协,选用 SKF/NACHI 轴承、C3 级滚珠丝杠等国际知名品牌产品,从源头杜绝精度偏差。一家航空航天零部件供应商曾因产品尺寸误差超标,多次面临客户退货。引入 HM800 后,其精准的定位性能和稳定的运行表现,让精密轴类零件的合格率从 92% 跃升至 99.2%,成功守住了高端市场的合作份额。

「金句 2:刚性是加工设备的 “骨架”,精度是 “灵魂”,两者兼具才能破解生产困局。」

中型制造企业常面临 “批量生产要效率、定制订单要灵活” 的双重需求,设备的适配性显得尤为重要。HM800 针对性解决这一问题,配备 24 把圆盘式刀库,换刀时间仅需 2.5 秒,三轴快速移动速度达 12m/min,大幅减少非加工时间。

同时,设备标配华中、凯恩帝两款优质数控系统,编程操作简单易懂,新员工上手培训周期缩短一半。某精密机械企业需兼顾批量零部件生产和单件定制加工,此前因设备换刀慢、编程复杂,订单交付压力巨大。使用 HM800 后,批量订单的生产效率提升 25%,定制件的编程调试时间减少 30%,有效缓解了 “忙时赶工、闲时待单” 的被动局面。

「金句 3:优质供应链是设备可靠性的底气,也是制造企业长期盈利的保障。」

✅ 稳定赋能:优质配件延长运行 “续航”设备的长期稳定运行,直接影响企业的生产计划和成本控制。HM800 在关键部件上坚持选用优质品牌,台湾亚德克的气动元件、日本 SMC 的气源处理件、法国施耐德的电气部件,共同构成了高可靠性的供应链体系。

一家汽车零部件代工厂需 24 小时连续生产,此前使用的设备每月因故障停机维护时间超 8 小时,严重影响产能。更换 HM800 后,设备的稳定性能得到充分验证,每月维护停机时间压缩至 2 小时以内,全年有效生产时间增加近 70 小时,直接带动产值提升 10%。

HM800 卧式加工中心以结构、精度、效率、可靠性的多维优势,为中型制造企业的升级之路提供了务实选择。在制造业向高质量转型的浪潮中,选对适配的加工设备,就是抓住了降本增效的核心密钥。你在生产中曾遇到过精度不够、效率偏低或设备稳定性差的问题吗?评论区分享你的经历~ 清峦福兴集团推出的 HM800,为制造业升级提供了一个务实参考