在生物制药行业中,微球作为药物载体、疫苗递送材料和再生医学支持材料等关键中间体,其粒径均一性、纯度和无菌性对下游制剂的安全性和疗效至关重要。随着制药标准日益严格,传统的筛分方法已难以满足行业对高标准、高一致性和高效率生产的需求。

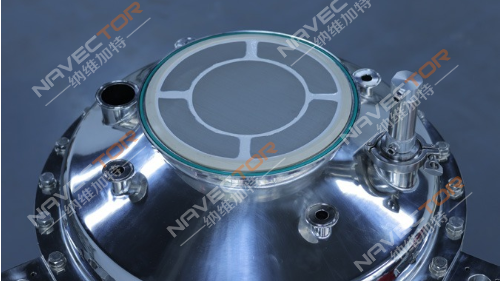

在这一背景下,纳维加特(Navector)自主研发的PV系列微球无菌旋振筛凭借创新设计成功突破了技术壁垒,为微球的制备与筛分提供了先进且可靠的解决方案。

在微球筛分的制药工艺中,企业普遍面临以下核心挑战:

微球制备要求极高的无菌环境

医药生产需严格遵循GMP 规范,微球在制备、筛分乃至后处理阶段都必须保持无菌状态,避免污染对药效、安全性造成影响。

传统筛分设备无法实现高精度控制

传统的机械振动筛或旋振筛在筛分精度方面存在局限性,难以对极小粒径区间实现稳定的控制,特别是在10μm以上的精细筛分过程中表现出不稳定性。

多步骤工艺效率低、资源浪费严重

传统流程通常需要分别进行筛分、脱水、干燥等操作,增加了操作次数与设备投入,同时带来更高的能源与人力成本。

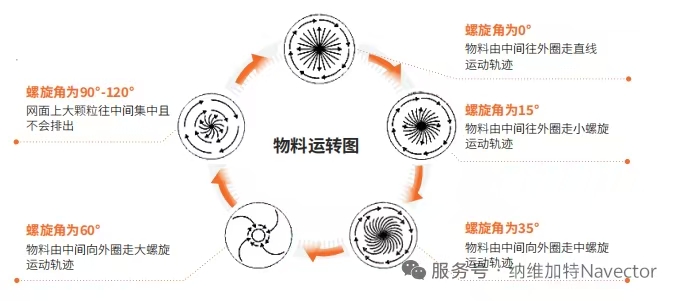

二、纳维加特微球筛的工艺设计逻辑为了系统性地应对上述挑战,纳维加特PV系列微球无菌旋振筛以创新设计为核心,构建了一套完整的高标准解决方案。创新结构,提升筛分效率与一致性

独特筛网结构与振动干燥技术:通过专利级筛网构造和振动干燥技术,使微球在筛分过程中保持高度均匀分布,提高微球颗粒的一致性和筛分效率。

全自动控制系统:筛分过程可实现自动启动、运行、清洗、停机全流程控制,大幅减轻操作强度并提升生产稳定性。

符合行业标准的无菌安全设计

支持CIP(在线清洗)与 SIP(在线灭菌):整机封闭设计与在线清洗灭菌能力,确保全流程的无菌状态,可满足GMP和医药行业高卫生级别的要求。

符合ASME-BPE 标准:设备按照医药行业严苛的卫生设计标准执行,无死角,处于封闭环境,有效保障生产安全和产品质量。

灵活适配多种场景

筛分精度可控制:具备非常成熟的筛网制作加工工艺,可针对客户不同的需求进行定制筛网,可提供10μm–600μm筛分精度的筛网,满足微球从纳米级到中等粒径的多样化需求;

干式/湿式均可适配:无论物料状态是湿悬浮还是干粉颗粒,该设备都能实现稳定的筛分效果。

高效脱水与节能优势

该设备不只进行筛分,还集成了高效脱水与真空干燥功能:物料筛分后采用真空干燥技术,并通入加热氮气带走水分,实现快速脱水,使整个流程更高效并降低水分蒸发过程的能源浪费。

以 “降本增效” 为原则的易维护设计

科学的结构设计:框架合理、筛网耐用,长期运行损耗小。

快速换网(3–5 分钟):简化维护流程与停机时间,减少人工成本。

高标准制造保证产品质量

设备关键接触物料部分均采用 316L 不锈钢材质(内部电解抛光 Ra < 0.4 μm),非接触部件采用 304 不锈钢(Ra < 0.6 μm),确保长期耐用且符合药用洁净标准。

7.以 “效率提升” 为目标的一体化工艺设计

专为无菌批量过滤和洗涤药物固体,并进一步脱水和干燥而设计。所有过程都在密封腔内完成,不需要中间转移、处理或暴露于外部环境。这种集成设计大大减少了物料多次转移和人工介入环节,降低了外界污染的风险,提高了无菌控制能力。

微球筛主要用于微球类物料在无菌条件下的高精度分离与干燥处理,特别是在制药及相关研发、生产流程中。

从助力前沿实验室探索,到保障规模化生产线的稳定运行,PV系列微球无菌旋振筛以其卓越的性能,证明了其作为制药工程中筛分与过滤关键环节的完美选择。

纳维加特将继续秉承创新精神,致力于为全球生物医药产业带来更多突破性的解决方案,推动整个行业向更高质量、更高标准持续迈进。