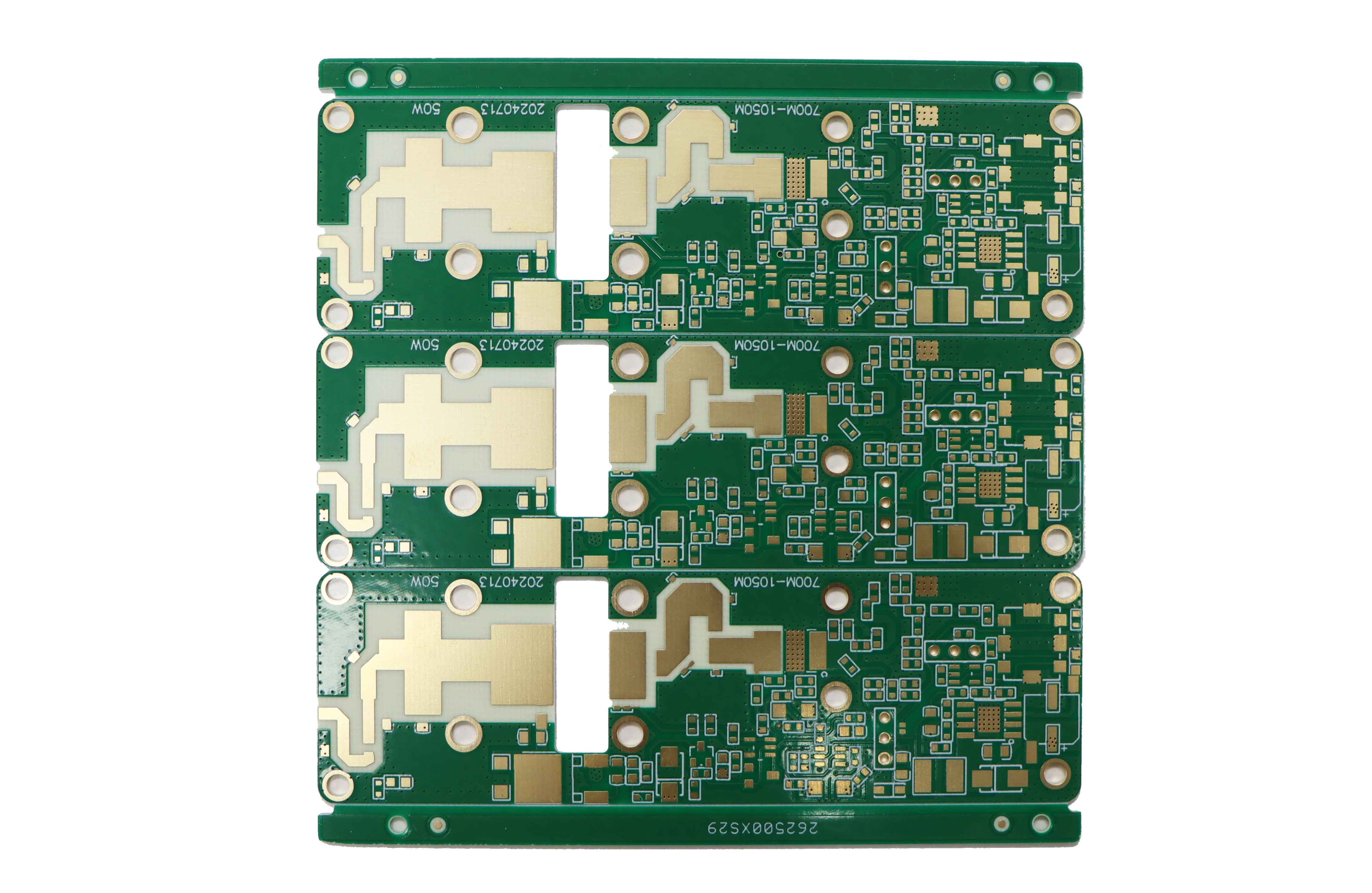

23年PCBA一站式行业经验PCBA加工厂家今天为大家讲讲高精密PCB电路板的生产工艺有哪些?高精密PCB电路板的生产工艺解析。高精密PCB(印刷电路板)的生产工艺是一个涉及20余个关键工序的精密制造过程,核心在于对线宽线距、孔径精度、层间对准等参数的极致控制。现代高精密PCB通常指线宽/线距≤3mil(约76μm)、最小孔径≤0.15mm、层数≥8层的多层板,广泛应用于通信设备、医疗仪器、汽车电子等高可靠性领域。

高精密PCB电路板的生产工艺解析

一、核心工艺流程框架

高精密PCB制造遵循"内层制作→层压→钻孔→孔金属化→外层制作→表面处理→测试"的基本流程,但每个环节的精度要求远高于常规PCB。以下是典型8层高精密板的完整工艺路线:

前期准备阶段

工程设计(DFM验证):根据Gerber文件进行可制造性分析,确定叠层结构、阻抗控制方案

基材准备:选用低损耗FR4或高频材料,铜箔厚度18-35μm,表面粗糙度Ra<0.5μm

内层制作(2-4-2结构为例)

开料裁切:将覆铜板裁成设计尺寸,边缘处理防止毛刺

前处理:清洗、粗化(棕化)铜面,增强附着力

图形转移:采用激光直接成像(LDI)或干膜曝光,将电路图形转移到铜箔上

显影蚀刻:碱性显影后,酸性蚀刻去除非线路铜层,形成内层线路

AOI检测:自动光学检测线宽线距、开路短路缺陷

层压成型

预叠定位:使用四槽定位孔系统,层间对准偏差<50μm

真空压合:在180-200℃、350-400psi压力下分段升温,保压60-90分钟

压后处理:铣边去除流胶,X-ray检测层偏和空洞

精密钻孔

机械钻孔:0.2mm以下小孔使用钨钢钻头,转速15-20万RPM,每钻500孔更换钻咀

激光钻孔:CO2激光加工50-100μm微孔,UV激光可达20μm级

去钻污:等离子体或化学处理去除孔壁树脂残留

孔金属化与电镀

化学沉铜:在孔壁沉积0.3-0.5μm薄铜层,建立导电基础

全板电镀:加厚铜层至5-8μm,确保孔壁铜厚均匀

图形电镀:二次电镀使线路铜厚达35-50μm,采用脉冲电镀改善均匀性

外层制作

图形转移:外层LDI曝光,线宽精度±15μm

镀锡/镀锡铅:作为蚀刻阻挡层

蚀刻退膜:去除非线路铜层,形成外层线路

退锡:去除阻挡层,露出焊盘铜面

表面处理与阻焊

表面处理:根据应用选择ENIG(化学镍金)、沉银、OSP等工艺

阻焊印刷:LDI曝光阻焊油墨,精度25μm,塞孔需3次印刷确保无气泡

字符丝印:标识元器件位置

外形加工:CNC铣切或模具冲切

终检与测试

AOI检测:10μm分辨率扫描线路完整性

飞针测试:100%电气性能测试

阻抗测试:网络分析仪验证关键信号线,偏差±7%

可靠性测试:热冲击、高温高湿、离子迁移等环境测试

二、高精密工艺的关键技术要点

1. 图形转移精度控制

高精密PCB的核心挑战在于线宽线距的精确控制。传统菲林曝光受热胀冷缩影响,位置精度仅±50μm,而LDI(激光直接成像)技术采用405nm波长激光,无需物理菲林,直接通过计算机控制曝光,位置精度可达±5μm,线宽公差控制在±10%以内。对于3mil(76μm)线宽,实际蚀刻后需保证68-84μm范围。这要求:

曝光能量精确控制:±5%以内

显影液浓度和温度实时监控

蚀刻因子>3:1(蚀刻深度/侧蚀量),确保侧壁垂直度85-90°

2. 钻孔与孔金属化技术

高密度互连(HDI)板的微孔加工是另一技术难点。0.15mm以下孔径机械钻孔易断刀、产生毛刺,需采用:

激光钻孔:CO2激光用于树脂基材,UV激光用于铜层,可加工20-100μm微孔

钻咀管理:0.2mm钻头寿命仅500孔,需严格计数更换

孔壁质量:孔壁粗糙度Ra<1.6μm,无树脂残留

孔金属化需解决厚径比问题(孔径/板厚)。对于8:1厚径比的通孔,采用阴影法电镀或脉冲电镀,通过调整电流密度分布,确保孔壁铜厚均匀(中心与孔口差异<20%),避免"狗骨效应"。

3. 层压对准与可靠性

多层板层间对准偏差直接影响信号完整性。现代高精密PCB采用:

X-ray对位系统:实时监测层偏,精度±25μm

真空层压:真空度-0.095MPa以上,减少层间气泡

压合参数优化:升温速率2-3℃/min,分段加压,树脂流动充分填充空隙

层压后需通过超声波扫描或切片分析检测分层、空洞等缺陷,分层面积需<0.1%。

4. 表面处理工艺选择

不同表面处理工艺影响焊接性能和信号损耗:

ENIG(化学镍金):镍层3-5μm,金层0.05-0.1μm,平整性好,但存在黑盘风险(磷含量需控制)

沉银:厚度0.1-0.3μm,高频性能好,但易氧化

OSP(有机保焊剂):成本低,但耐热性差(288℃/10s)

电镀硬金:插拔部位金厚1μm,耐磨性强

高频应用(>10GHz)需特别关注表面粗糙度,Ra值需<0.3μm以减少趋肤效应损耗。

5. 质量控制体系

高精密PCB需建立全过程SPC(统计过程控制):

原材料检验:铜箔厚度均匀性±5%,基材介电常数偏差±0.05

在线检测:AOI检测覆盖率100%,关键尺寸CPK>1.33

可靠性测试:热循环(-55~125℃)500次,高温高湿(85℃/85%RH)1000小时

环境控制:洁净室ISO Class 7(万级),温度23±2℃,湿度50±5%RH

三、工艺发展趋势

当前高精密PCB技术正向更高密度、更高频率方向发展:

mSAP工艺(半加成法):采用超薄铜箔(<5μm),通过电镀形成线路,可实现线宽/线距20/20μm

任意层互连(ALIVH):每层均可通过微孔互连,实现更高布线密度

嵌入式元件:将电阻、电容嵌入基板内部,减少表面贴装空间

高频材料应用:PTFE、陶瓷填充材料,介电常数稳定,损耗角正切<0.002

需要强调的是,高精密PCB制造是资金与技术双密集型产业,设备投资巨大(一条LDI产线约2000万元),工艺参数控制需长期经验积累。目前国内领先企业如深南电路、兴森科技等已实现20层以上量产,良率可达85%以上,但3mil以下超精细线路仍面临良率挑战。

工艺要点总结:高精密PCB的核心在于"精度控制"——从材料选择、图形转移、钻孔、层压到表面处理,每个环节的微小偏差都会累积放大。现代制造通过LDI、激光钻孔、真空层压等先进技术,配合SPC统计过程控制,才能稳定生产满足Class 3标准的高可靠性产品。

关于高精密PCB电路板的生产工艺有哪些?高精密PCB电路板的生产工艺解析的知识点,想要了解更多的,可关注领卓PCBA,如有需要了解更多PCBA打样、PCBA代工、PCBA加工的相关技术知识,欢迎留言获取!