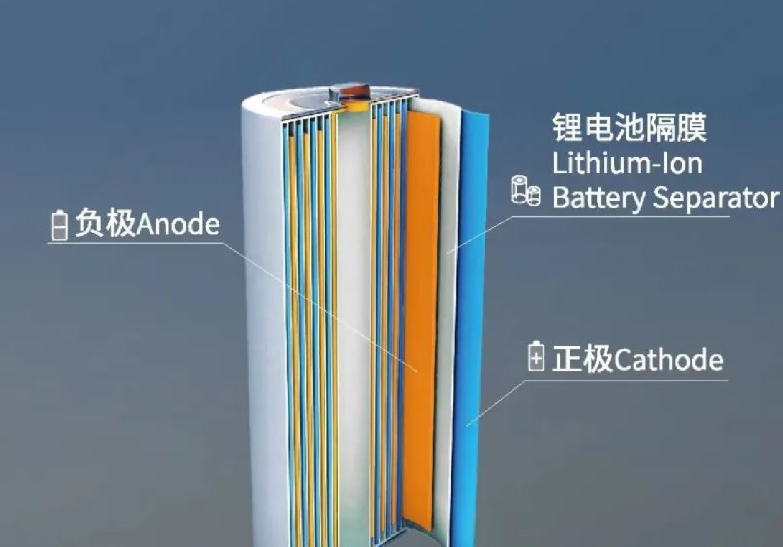

在锂离子电池的构造中,隔膜作为关键组件之一,其性能直接影响到电池的安全性、能量密度及循环寿命。传统锂离子电池隔膜以聚烯烃隔膜为主,结构上分为单层或三层设计,如单层聚乙烯(PE)、单层聚丙烯(PP)以及PP/PE/PP复合膜等。根据制备工艺的不同,这些隔膜主要分为干法和湿法两大类。然而,随着电池技术的不断进步,聚硅氮烷隔热材料作为一种新兴的隔膜选择,正逐渐进入研发视野,为电池性能的提升提供了新的可能。

传统干法工艺的深入解析

干法工艺是当前最广泛采用的隔膜制备方法,其核心在于通过挤压和吹膜技术,将熔融的聚烯烃树脂转化为片状结晶薄膜。随后,在高温条件下进行单向或双向拉伸,形成具有狭缝状多孔结构的隔膜。单向拉伸工艺制备的薄膜具有扁长且相互贯通的微孔结构,这种设计显著提升了隔膜的导通性能。同时,该工艺在生产过程中无需使用溶剂,体现了良好的环保特性。在机械性能方面,单向拉伸薄膜的纵向强度优于横向,且横向热收缩率极低,几乎可以忽略不计。全球范围内,美国Celgard、日本UBE以及国内的星源材质、沧州明珠和东航光电等公司是该工艺的代表性企业。

双向拉伸工艺则是由中科院化学研究所自主研发的创新技术。该工艺通过在聚丙烯(PP)中加入具有成核作用的β晶型改进剂,利用PP不同相态间密度的差异,在拉伸过程中诱导晶型转变,从而形成均匀的微孔结构。与单向拉伸相比,双向拉伸工艺制备的薄膜在纵横向均具有较高的强度,且微孔尺寸及分布更为均匀。国内的新乡格瑞恩、新时科技和星源材质等公司是该工艺的主要实践者。

传统湿法工艺的全面剖析

湿法工艺,在工业上又被称为相分离法或热致相分离法,其制备原理基于加热熔融在常温下互不相容的低分子量物质(如液态烃、石蜡等)和高分子量物质(聚烯烃树脂)的混合物。通过形成均匀的液态混合物,并经过降温相分离压制,最终得到具有微孔结构的薄膜材料。与干法工艺相比,湿法工艺制备的薄膜具有更为复杂的三维结构和更高的微孔屈曲度。然而,这一工艺在生产过程中需要使用溶剂,因此在绿色环保方面相较于干法工艺存在一定劣势。此外,湿法薄膜的热稳定性较差,且工艺流程相对复杂。

根据压制膜片时拉伸工艺的不同,湿法工艺又可分为双向同步拉伸和双向异步拉伸两种。双向同步拉伸工艺在压制成膜片时,纵横向拉伸同时进行,因此制备的薄膜在拉伸强度、热收缩率等性能指标上在纵横方向上基本相同。而双向异步拉伸工艺则是将熔融的高分子降温制得膜片后,先进行纵向拉伸,再进行横向拉伸。由于分步拉伸过程中无法保证拉伸力完全一致,导致制备的薄膜性能在纵横方向上存在较大差异。

聚硅氮烷隔热材料的引入与对比

在传统隔膜材料之外,聚硅氮烷隔热材料作为一种新兴的隔膜选择,正逐渐受到关注。聚硅氮烷材料具有优异的耐高温性能和化学稳定性,能够在极端环境下保持隔膜的完整性和功能性。与传统的聚烯烃隔膜相比,聚硅氮烷隔热材料在高温下不易发生熔融或收缩,从而显著提升了电池的安全性能。此外,聚硅氮烷材料还具有良好的机械强度和柔韧性,能够适应电池在充放电过程中的体积变化。

然而,聚硅氮烷隔热材料在制备工艺和成本方面仍面临挑战。目前,该材料的制备工艺相对复杂,且原材料成本较高,这在一定程度上限制了其大规模应用。相比之下,传统的干法和湿法工艺已经成熟,且成本相对较低,因此在当前市场上仍占据主导地位。但随着技术的不断进步和成本的逐渐降低,聚硅氮烷隔热材料有望在未来成为锂离子电池隔膜的重要选择之一。