在服装制造领域,无缝工艺凭借其独特的优势,正逐渐成为行业的新宠。从贴身舒适的无缝内衣,到助力运动表现的运动服;从抵御恶劣天气的冲锋衣,到透气速干的短袖,无缝工艺的应用场景日益广泛,深受终端消费者的喜爱。

消费者偏爱无缝工艺服饰,核心在于其卓越穿着体验。无缝设计消除传统缝线的摩擦与不适,让日常穿着或剧烈运动时身体活动更自在;同时提升服装整体美观度,线条流畅自然,尽显简约时尚;此外,无缝结构增强耐用性,减少缝线磨损导致的破损,延长服装使用寿命。

然而,在无缝工艺的前端裁剪加工环节,热熔胶膜的切割却成为了众多企业面临的难题。不少企业受限于切割技术,存在切割效率低下、材料浪费严重等问题。激光切割机虽有一定应用,但由于其激光特性,单幅面只能完成一层材料的切割。对于大批量生产且需要快速交付的企业来说,这种单层切割模式往往会严重制约交货时间,影响企业的市场竞争力。

在这样的背景下,光博士凭借深厚的技术积累和创新精神,推出了针对热熔胶膜切割的数字刀片切割系统——VC9-1612智能震动刀切割机,为热熔胶膜多层切割提供了完美的解决方案。

多层热熔胶膜切割,效率飞跃提升

VC9-1612智能震动刀切割机具备强大的多层切割能力,一次可实现热熔胶膜12层同步切割。与传统激光机的单层切割模式相比,在相同时间内,它能够处理的胶膜数量大幅增加,加工效率得到质的飞跃。而且,切割后的胶膜边缘平整光滑,完全能够满足高密度光滑面料无缝粘接的工艺要求,确保了服装成品的质量。

例如,在生产无缝内衣时,多层同步切割能够快速完成大量热熔胶膜的裁剪,大大缩短了生产周期,提高了企业的产能。

告别切割对位误差,精准定位无忧

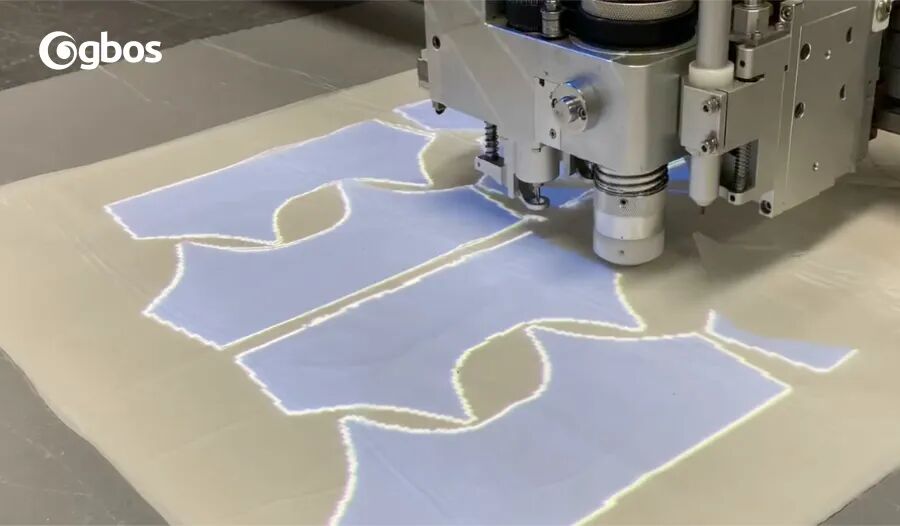

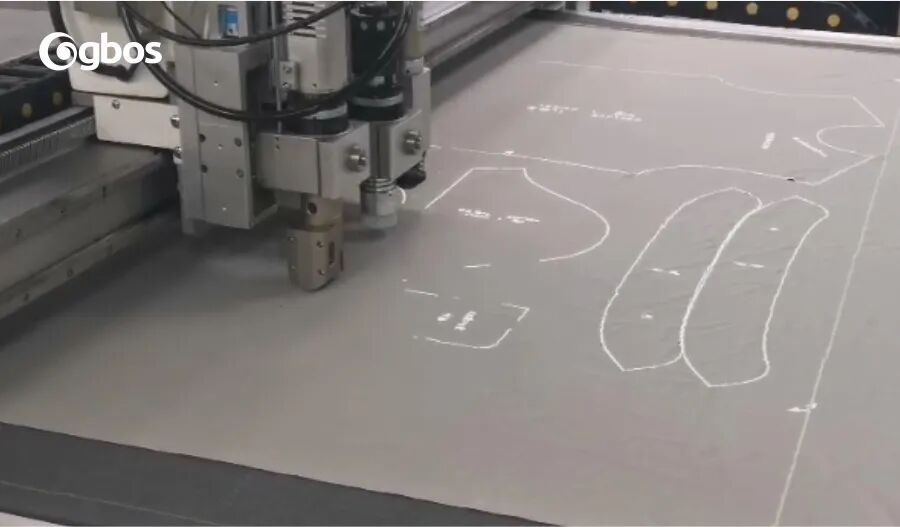

在以往的服饰制造过程中,人工对版与画线是不可或缺的环节,但这一过程不仅耗时费力,还容易因操作人员的差异导致误差,影响服装的质量和一致性。VC9-1612无需多台设备配合,即可独立完成多道工序,适配多品类生产。它配备了投影定位系统、画笔装置(选配)以及智能省料排版系统等多种模组化配置。

投影定位系统能够精准地将设计图案投射到材料上,实现快速、准确的对位;画笔装置(选配)可以辅助标记,为下一工序提供准确的指示;智能省料排版系统则能够根据材料的尺寸和形状,自动优化排版方案,最大限度地减少材料浪费。

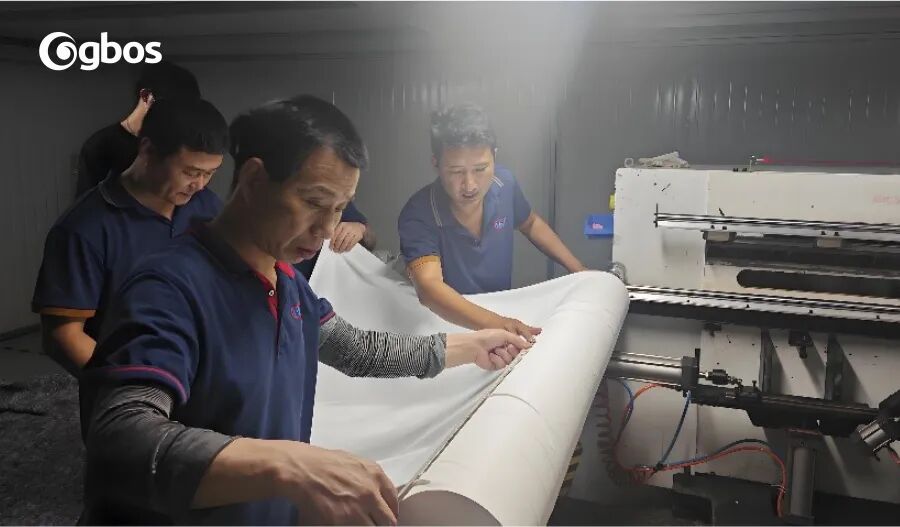

(图片来源客户现场,选配圆刀)

以运动服的生产为例,精准的定位和排版能够确保服装各部分的尺寸和形状准确无误,提升运动服的合身度和舒适度。

助力服装企业优化生产,实现全面发展

随着无缝工艺在服装领域的广泛应用,生产设备的性能对工艺落地效果的影响愈发重要。VC9-1612通过多层切割提升效率、投影定位保障精度,为服装企业在产能、品控与成本控制方面带来了显著的优化效果。

在产能方面,高效的多层切割能力使企业能够在更短的时间内完成更多的生产任务,满足市场对无缝工艺服饰的快速增长需求。

在品控方面,精准的定位和切割确保了服装的质量稳定,减少了次品率,提升了品牌形象。

在成本控制方面,智能省料排版系统有效降低了材料浪费,同时提高了设备的利用率,降低了生产成本。

对于冲锋衣生产企业来说,优化后的生产环节能够提高生产效率,保证产品质量,同时降低生产成本,使企业在激烈的市场竞争中占据优势。

相信在VC9-1612的助力下,无缝工艺服饰将在市场上绽放更加耀眼的光芒,为消费者带来更多高品质、舒适的穿着选择。