在制造业的数字化浪潮中,几乎没有哪个术语比MES(制造执行系统)和ERP(企业资源计划)更耳熟能详。它们被寄予厚望,分别被誉为工厂的“神经系统”和企业的“大脑”。然而,理想很丰满,现实却常常骨感。在许多企业内部,这两个本应紧密协同的系统,却如同一座座信息孤岛,各自为政,形成了“脑体分离”的尴尬局面。

随着“十五五”规划蓝图徐徐展开,“打通”成为高频词,其背后是对产业链、供应链、数据链深度融合的迫切呼唤。对于制造业而言,打破MES与ERP之间的壁垒,实现数据的无缝流动,已不再是锦上添花的技术选项,而是决定未来竞争力的战略必答题。这并非简单的系统对接,而是一场关乎生产流程、管理模式乃至商业逻辑的深刻重塑。

一、孤岛之困:为何“脑”与“体”总是失联?

要理解“打通”的价值,必先深究孤岛形成的根源。MES与ERP的脱节,并非技术人员的疏忽,而是其内在基因与发展路径使然。

首先,是“出身”的不同。ERP源于IT(信息技术)世界,其核心逻辑是财务与供应链管理,以“钱”和“物”为线索,关注的是企业级的资源规划、成本核算与经营决策。它自上而下,追求的是计划的严谨性与财务的准确性。而MES则诞生于OT(运营技术)的土壤,扎根于车间现场,以“人、机、料、法、环”为要素,关注的是生产过程的实时监控、质量控制和执行效率。它自下而上,追求的是过程的透明化与异常的快速响应。一个站在管理者的上帝视角,一个身处执行者的炮火前线,视角与语言体系的差异,是二者天然的隔阂。

其次,是目标的内在张力。ERP的核心目标之一是成本最优,它会倾向于制定最经济的生产批量和最低的库存水平。然而,MES面对的是瞬息万变的现场:设备可能突发故障,物料供应可能延迟,质量可能出现波动。为了保证生产的连续性,MES往往需要一定的缓冲库存和更灵活的生产节拍。这种“计划的最优”与“执行的柔性”之间的矛盾,如果缺乏有效的数据调和机制,就会演变成管理层与执行层之间的“数据战争”,ERP抱怨MES执行不力,MES抱怨ERP计划不切实际。

最后,是技术的壁垒。传统的IT与OT网络在物理上和安全上往往是隔离的。ERP处理的是结构化的、关系型的业务数据,而MES则要面对大量的非结构化、高频率的工业时序数据。数据格式、通信协议、安全模型的差异,使得二者之间的数据交换变得复杂而昂贵,许多企业因此选择了“点对点”的定制化接口,这种脆弱的连接方式,一旦一方系统升级或业务变更,便可能导致整个数据链路的崩溃,最终退回到“定期导出报表,人工录入数据”的原始状态。

孤岛的后果是致命的:数据延迟导致决策滞后,信息失真造成资源错配,计划与生产脱节引发交付危机。企业投入巨资构建的数字化系统,最终沦为一个个华丽的数据展示屏,却无法形成驱动业务优化的闭环。

二、时代之问:“十五五”为何强调“打通”?

“十五五”规划的核心要义在于推动高质量发展,加快发展新质生产力。对于制造业而言,这意味着要从要素驱动转向创新驱动,从规模扩张转向价值提升。在这一宏大背景下,“打通”MES与ERP,其意义远超技术层面。

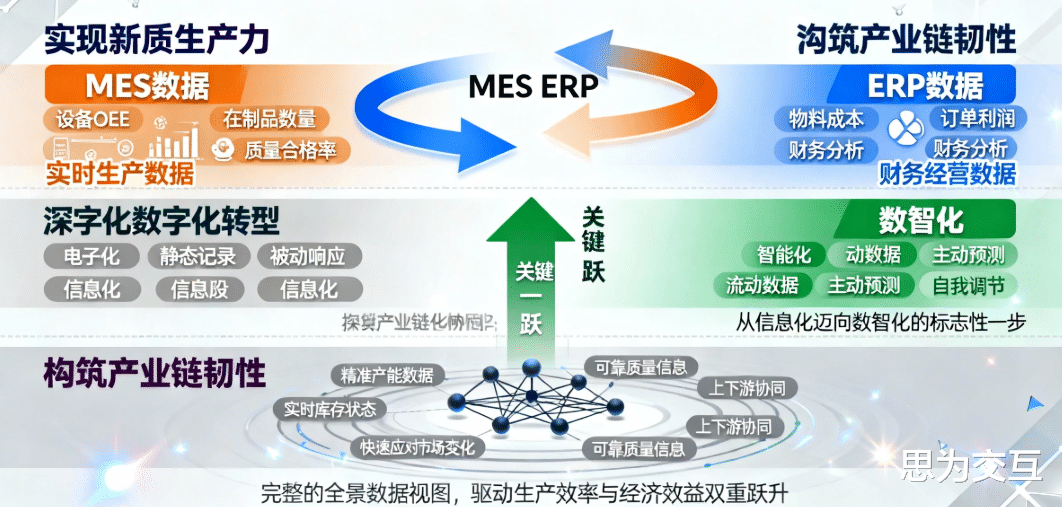

打通,是实现“新质生产力”的数据基础。新质生产力的核心是科技创新,而数据作为新的生产要素,是驱动创新的“血液”。当MES的实时生产数据(如设备OEE、在制品数量、质量合格率)能够即时流入ERP,ERP的财务数据(如物料成本、订单利润)能够反向指导MES的生产排程,企业就拥有了一个完整的、从经营意图到生产结果的全景数据视图。基于此,企业才能进行精准的成本分析、预测性维护、柔性生产调度,从而实现生产效率与经济效益的双重跃升,这正是新质生产力在制造场景的具体体现。

打通,是深化“数字化转型”的关键一跃。许多企业的数字化转型仍停留在“信息化”阶段,即购买了各种软件系统,实现了业务的电子化。但这只是“术”的层面。真正的“数智化”,在于通过数据的融合与流动,实现业务的智能化。MES与ERP的打通,正是从“信息化”迈向“数智化”的标志性一步。它让数据不再是静止的记录,而是流动的、能够自我优化的智能体,驱动生产流程从被动响应向主动预测、自我调节进化。

打通,是构筑“产业链韧性”的内在要求。在全球供应链不确定性加剧的今天,企业的竞争力不再取决于自身,而在于整个生态的协同效率。一个打通了MES与ERP的企业,能够将其精准的产能数据、实时库存状态、可靠的质量信息,无缝对接到上下游的供应链系统中。这使得整个产业链条如同一个精密的有机体,能够快速应对市场变化,实现资源的全局优化配置,从而构筑起难以被撼动的竞争优势。

三、重塑之道:数据融合如何再造生产流程?

当数据真正在MES与ERP之间自由流淌,生产流程将不再是线性的、固化的,而是动态的、智能的。这种重塑体现在以下几个核心环节:

1. 从“预测式计划”到“感知式排程”传统模式下,ERP基于历史数据和销售预测生成主生产计划(MPS),这是一种“盲人摸象”式的预测。数据融合后,MES将车间的实时“脉搏”——设备负载、人员状态、物料流转速度——源源不断地反馈给ERP的APS(高级计划与排程)系统。计划不再是僵化的指令,而是基于实时感知的动态调整。当某台关键设备出现效率瓶颈,系统能立即感知并自动重排后续工单,或将部分任务分流至其他产线,从而实现全局最优的敏捷调度,最大化利用有限资源。

2. 从“推式生产”到“拉动式价值流”经典的MRP逻辑是一种“推式”系统,根据计划将物料“推”向每一个工位,容易造成在制品(WIP)堆积和库存积压。在数据融合的框架下,MES可以精准地捕捉到每个工位的物料消耗速率。当某个工位的物料低于安全库存,MES会立即触发信号,这个信号穿透至ERP,自动生成采购申请或库房调拨指令。整个生产流程由下游的实际需求“拉动”,物料按需、准时、适量地到达,完美契合精益生产的理念,将库存成本降至冰点。

3. 从“事后质量追溯”到“过程质量预防”过去,质量数据往往在MES中记录,待一批次生产完成后,再导出报表供质量部门分析,这是一种“死后验尸”式的管理。数据融合后,MES采集的实时质量参数(如尺寸偏差、温度曲线)与ERP中的物料批次、供应商信息、操作人员、设备编号等数据关联起来。一旦出现质量异常趋势,系统不仅能立即报警,还能追溯到是哪个批次的原料、哪个班组的操作、或是哪台设备的衰减导致了问题。更进一步,这些数据可以输入到AI模型中,实现质量问题的提前预警,将质量控制的重心从“事后拦截”彻底转移到“事前预防”。

4. 从“成本核算中心”到“价值创造中心”在孤岛模式下,车间往往被视为纯粹的成本中心,其价值难以精确衡量。数据融合使得“订单级成本核算”成为可能。ERP可以获取到该订单在MES中消耗的每一度电、每一个工时、每一克辅料,结合其物料成本,计算出精准的动态成本。这使得企业可以清晰地看到每一个客户、每一张订单的真实利润贡献。生产部门不再仅仅是执行者,而是可以通过优化工艺、减少浪费,直接为企业的利润增长做出贡献的价值创造者,其管理也从关注“产量”转向关注“投入产出比”。

结语打破MES与ERP的孤岛,绝非仅仅是部署几个API接口那么简单。它是一场触及组织架构、业务流程、企业文化的系统性变革。它要求IT团队与OT团队打破藩篱,协同作战;要求财务人员理解生产逻辑,生产管理者具备成本意识;要求企业从上至下树立“数据驱动”的共识。

“十五五”的号角已经吹响,“打通”是方向,更是行动。当企业的“大脑”与“神经系统”真正融为一体,数据不再是孤立的点,而是汇聚成流,贯穿于设计、计划、生产、采购、销售、服务的每一个环节,形成一条完整的“数字主线”。届时,生产流程将不再是僵硬的链条,而是充满生命力的、能够自我调节与进化的智能生态系统。

未来工厂的竞争力,将不再仅仅由其机器的转速决定,更将由其数据流动的顺畅度来定义。让我们告别孤岛时代,拥抱融合共生,共同开启智能制造的全新篇章。