1880年,居里兄弟在实验室发现了一种“神奇材料”——当晶体受到挤压时,表面会迸发微小电流。这种被称为压电效应的现象,如今已成为现代科技的隐形支柱:从智能手机触屏振动到超声波医疗成像,从导弹制导系统到火星车避障雷达,压电陶瓷正悄然操控着微观世界的“机械-电能转换”。

自发现压电性能以来,压电学成为了晶体物理学的一个应用分支,1940年以前,人们大都只知道两类铁电体,一类是罗息盐与某些酒石酸盐,一类是磷酸二氢钾和它的同晶型物。二战期间,美国、苏联、日本发现钛酸钡有异常高的介电常数,此后不久,有人发现钛酸钡具有压电性,压电材料有了压电单晶与压电陶瓷两大类。

1954年,美国的B·贾非(B. Jaffe)等人发现了压电的Pb (Zr_ {1-x}Ti_x)O_3固溶体系统,由此PZT压电陶瓷诞生,逐步替代了BaTiO₃,进而派生出了一系列新的压电陶瓷材料。

压电材料的定义

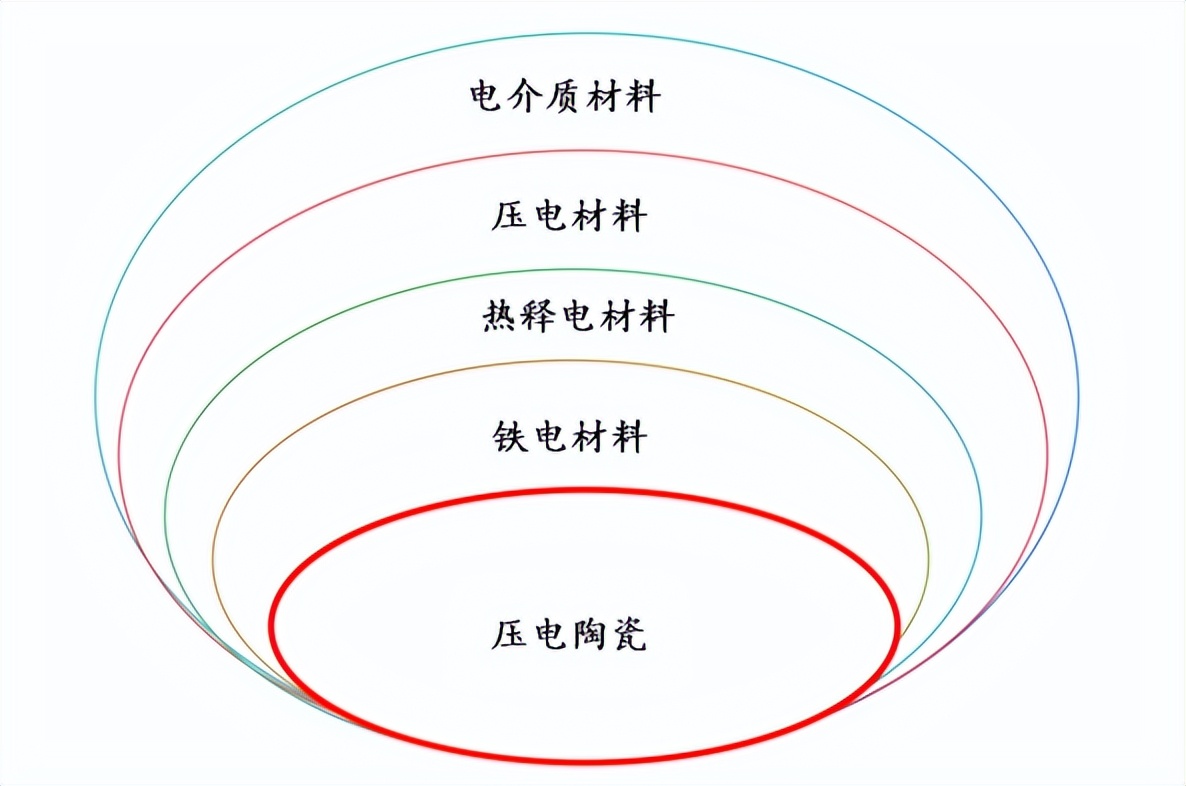

压电材料归类:

压电材料:是一类能够将机械能(如压力、振动)转换为电能,或反向将电能转换为机械能的特殊材料。

热释电材料:本质是温度变化驱动的极化强度变化,其核心在于非中心对称晶体结构中的自发极化特性。

热释电效应:温度变化(ΔT)引起自发极化强度(P)变化,产生表面电荷(ΔQ = P·ΔT)。

铁电材料:铁电材料是指拥有铁电效应的材料。铁电效应是指一种物理现象,指的是某些物质在受到外界电场作用下产生一个极化量,且极性方向能够随着电场的变化而改变的现象。其核心特征有三点:

自发极化:在无外加电场时,材料内部因晶体结构不对称性产生稳定的自发电极化(正负电荷中心分离)。

极化可逆性:通过外加电场可改变极化方向,且撤去电场后仍保留部分极化(剩余极化),形成电滞回线(极化强度与电场的关系曲线呈现滞后现象)。

临界温度:在居里温度(Tc)以下保持铁电性,超过该温度则转变为顺电性(极化消失)。

压电陶瓷:在居里温度以下,压电陶瓷不但具有自发极化现象,且自发极化方向可以因外电场作用而转向,因此,严格来说,压电陶瓷应该被称为“铁电陶瓷”或“铁电多晶体”。但铁电材料还有铁电单晶、铁电薄膜、铁电复合材料等,所以压电陶瓷是铁电材料的子集。

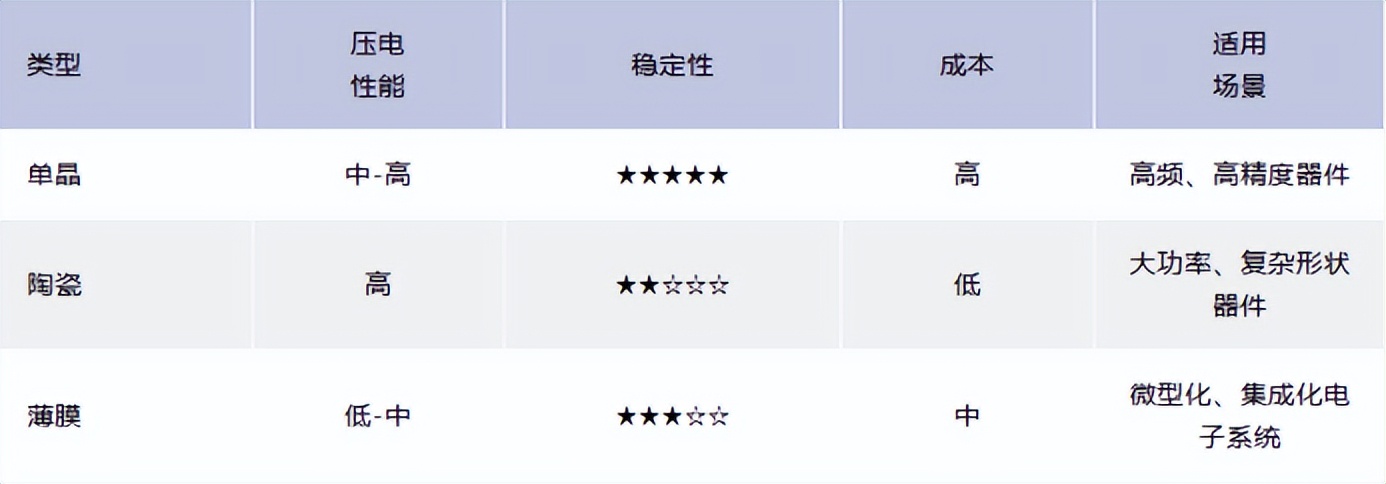

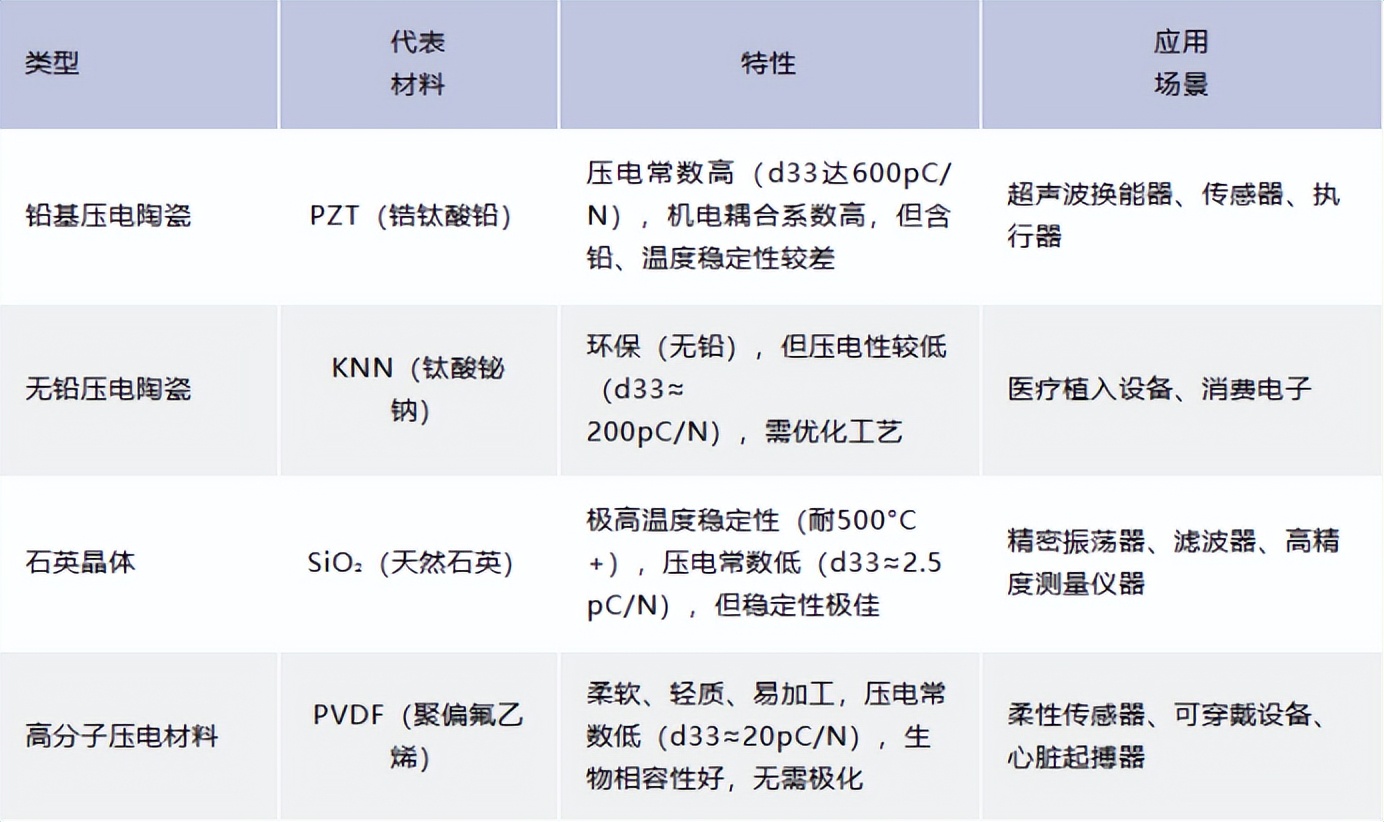

压电材料常见分类:

根据材料结构和组成,有些分类也将压电材料分为以下四种:

压电陶瓷:微观尺度的能量舞蹈

压电陶瓷的定义:经直流高压极化后,具有压电效应的铁电陶瓷材料。

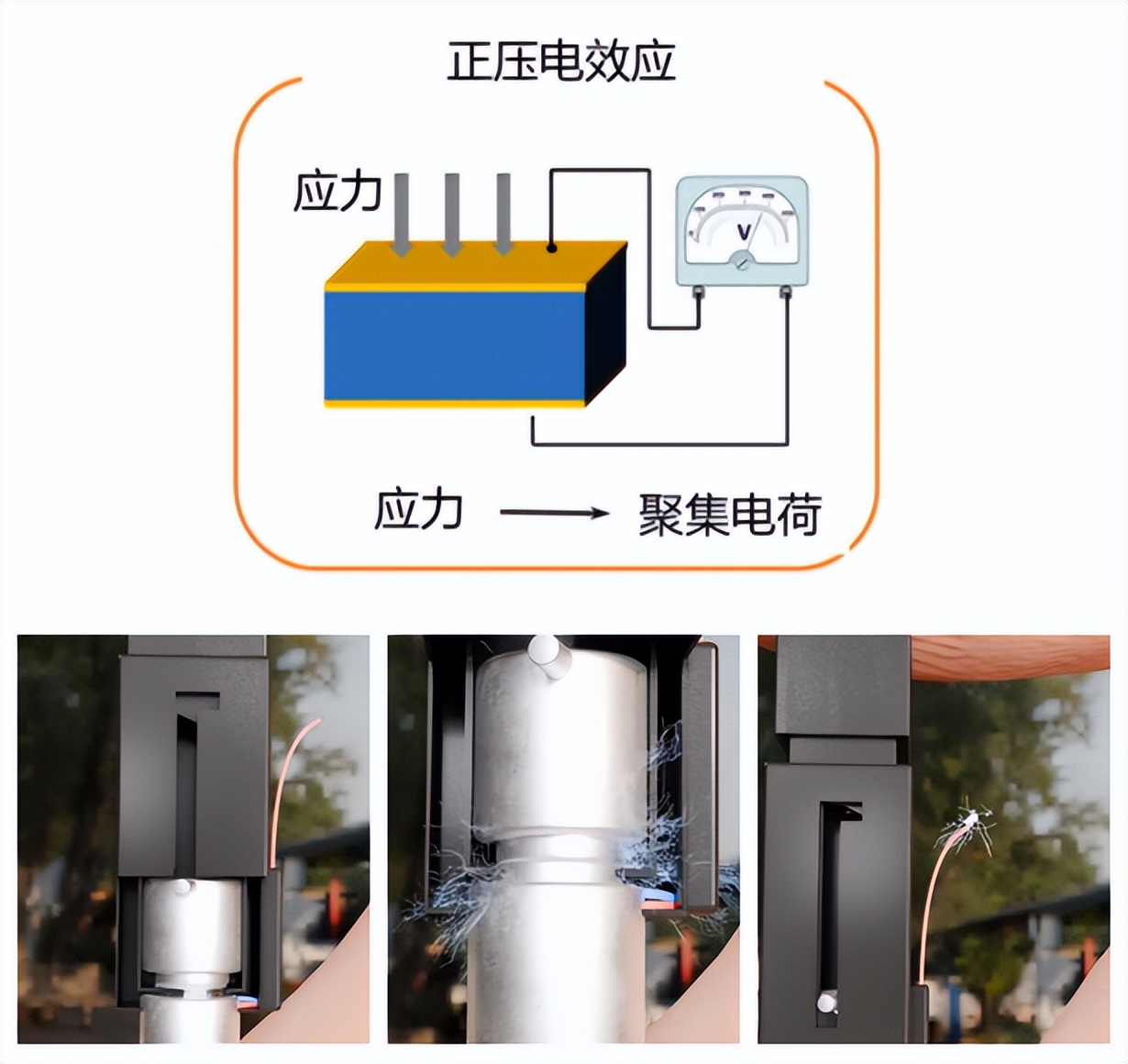

压电效应:机械能与电能的“双向奔赴”

正压电效应:当外力作用于压电陶瓷时,材料内部产生极化电荷。示例:打火机中的压电陶瓷受压后产生高压电火花。

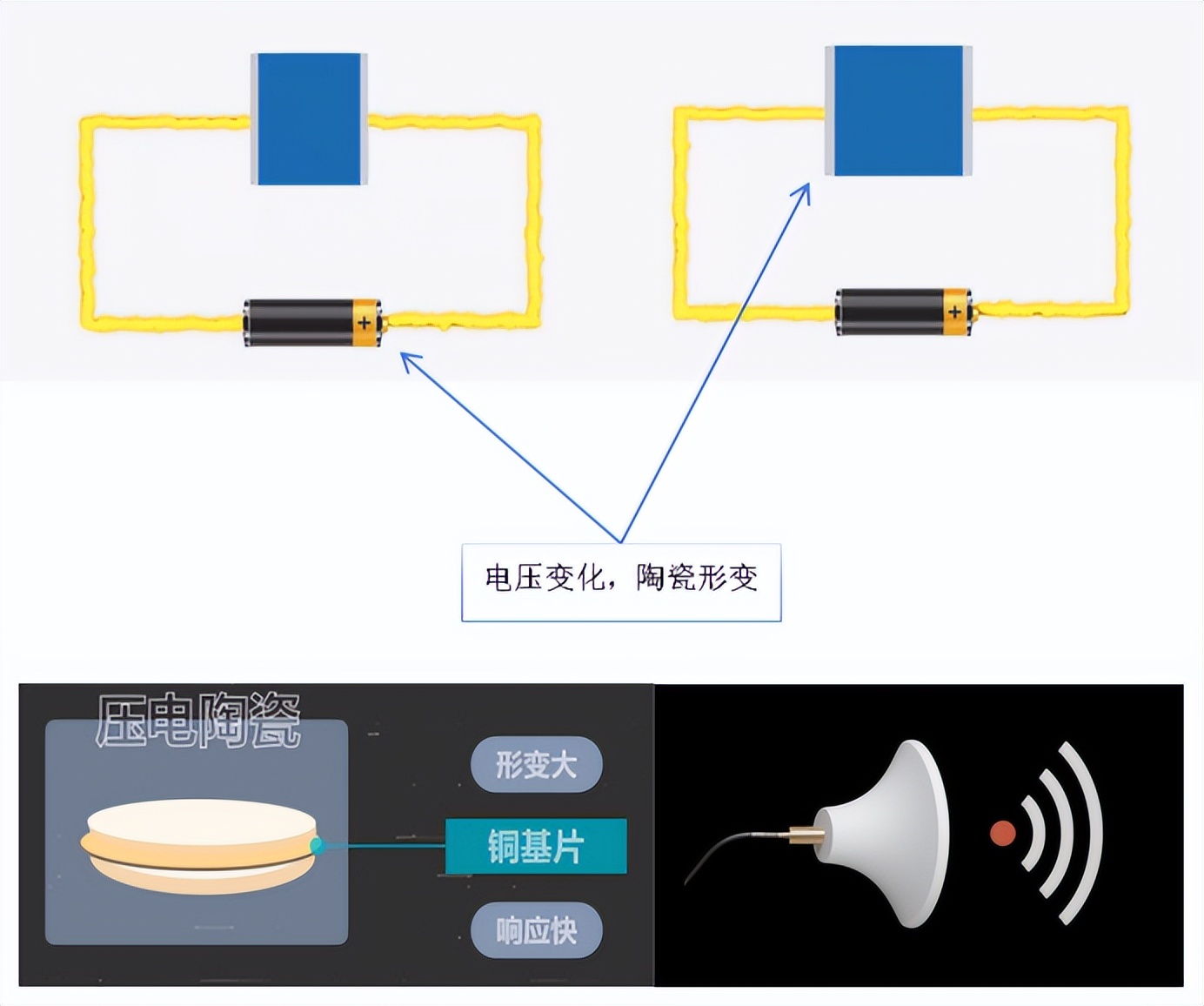

逆压电效应:施加电压时,陶瓷发生微米级形变。示例:压电蜂鸣器。

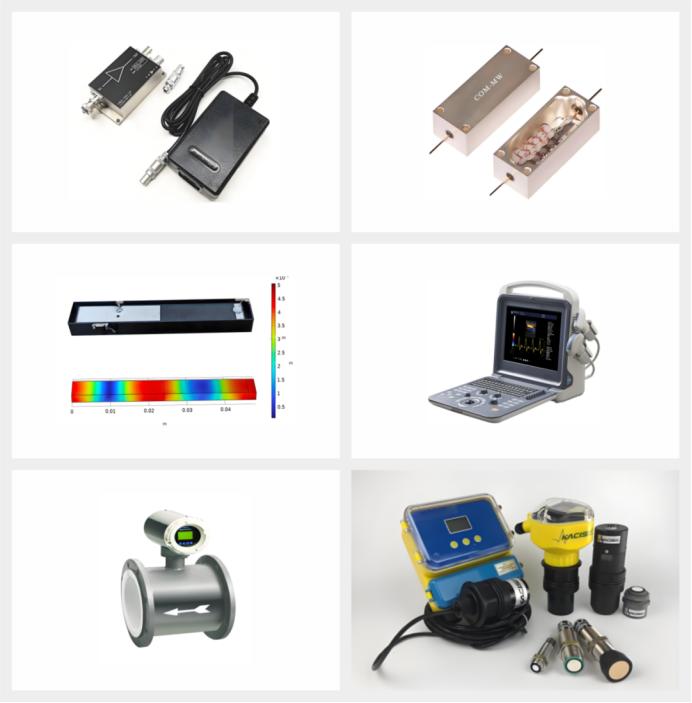

压电陶瓷的应用

由于压电陶瓷材料具有正逆压电效应,其在压电传感器、驱动器、换能器和滤波器等器件中得到了广泛的应用。应用范围覆盖航空航天、军事、信息电子、工业机械、医疗、汽车等众多领域。据统计,预计2026年全球压电材料与器件市场规模将达354亿美元。其中,我国压电材料与器件的生产、使用、出口占比全球规模60%以上。

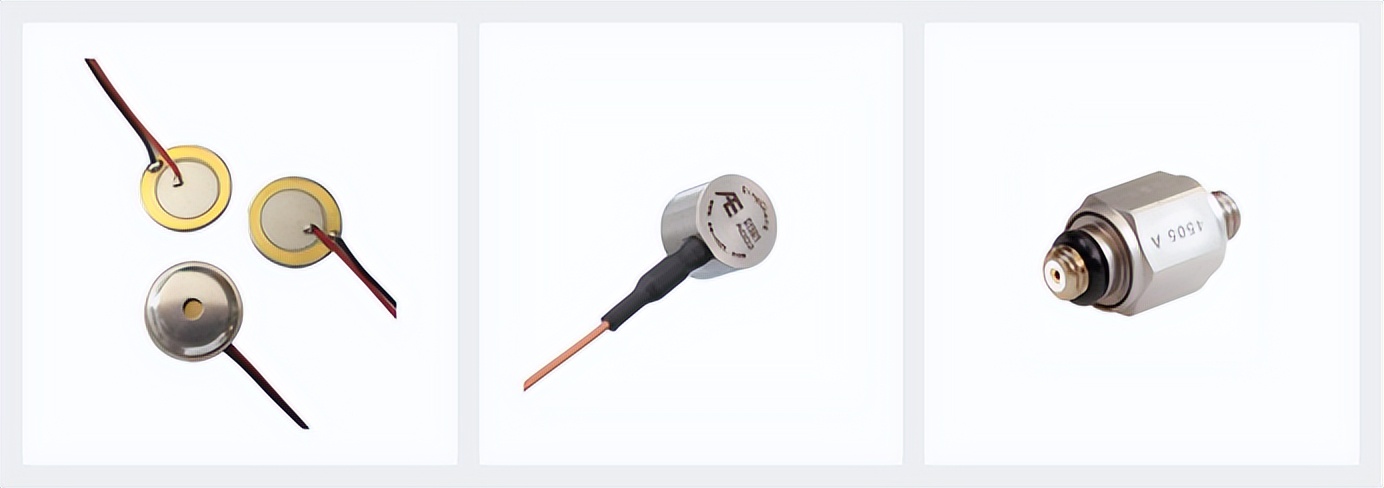

利用正压电效应的器件:压电点火器、压力计、血压计、加速度计、拾音器、爆震传感器、声发射传感器等,该类器件是将压力、应力和加速度等机械能转换成电位移。

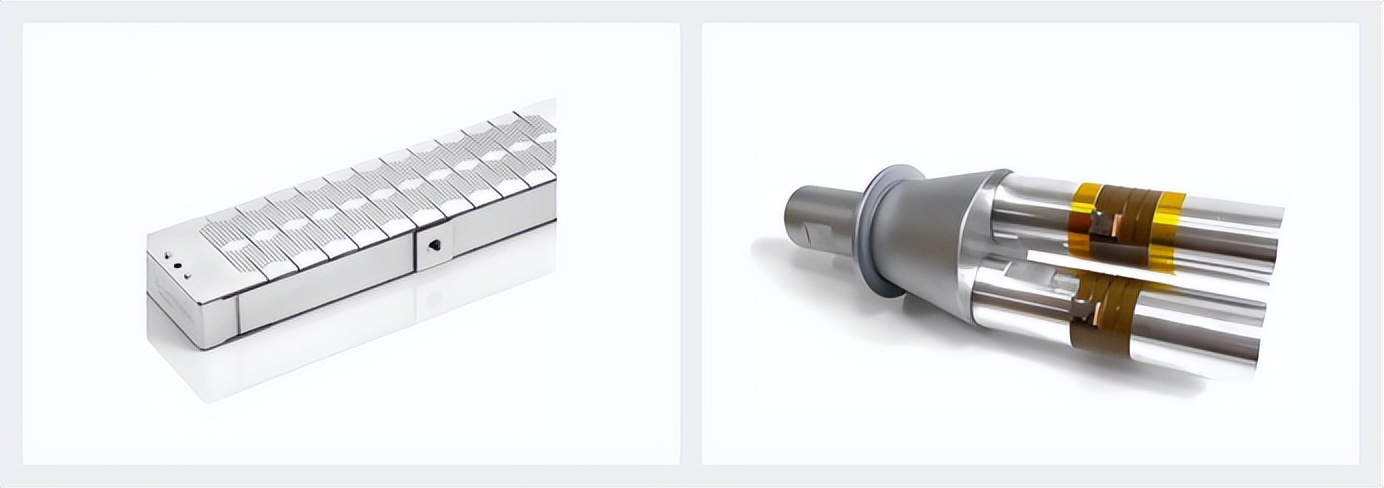

逆压电效应(电能机械能)器件:压电致动器、压电蜂鸣器、压电超声焊接、清洗换能器、扬声器、压电泵、压电阀、压电马达等。

同时利用正逆压电效应的器件(机械能-电能):谐振器、滤波器、振荡器、压电音叉、压电变压器、压电声纳流量计、物位计、医疗诊断仪。

压电陶瓷常关注指标

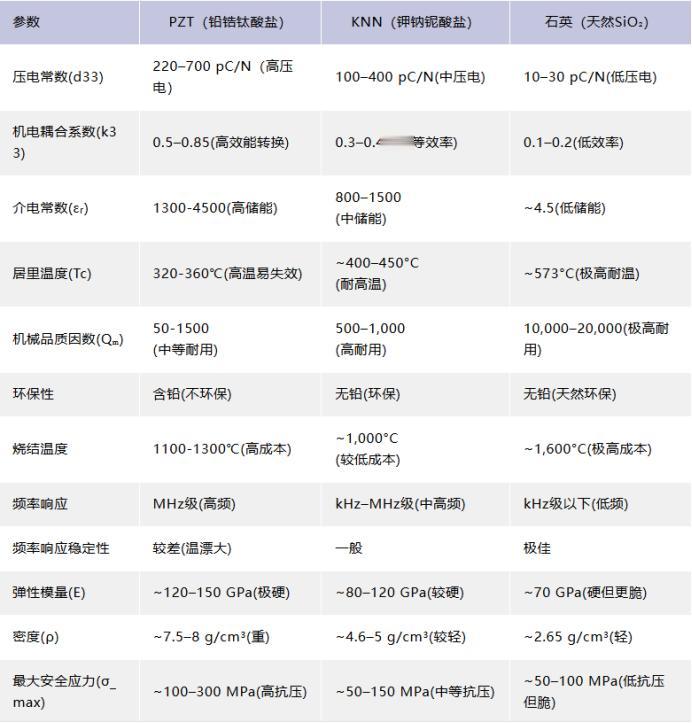

常见材料参数比较:

压电陶瓷的制备工艺

生活中出现的众多压电陶瓷并非自然产生,需要精却控制各个环节进行制备,核心目标是通过材料配比、晶体结构调控和极化处理来实现压电效应。

压电陶瓷常规生产步骤(仅供参考):

原材料预处理

对锆钛酸铅(Pb(Zr,Ti)O₃)的原始原料(如Pb₃O₄、ZrO₂、TiO₂等)进行筛选、水洗、煅烧、粉碎、烘干等,去除杂质并确保颗粒细度均匀。

关键点:原料纯度、原料细度、原料活性。

配料

按配方比例混合Pb₃O₄、BaCO3、ZrO₂、SrCO3等原料,掺杂改性元素等。

关键点:按纯度计算每种原料所需重量。

球磨混匀

用球磨机(钢球+罐子)将原料粉碎并均匀混合。关键点:球磨转速、球的大小、装填百分比,球、料、水比例。

预烧合成

预烧前,先将混合好的原料通过适当高压压成块,如果粉料太干,可以加入适量蒸馏水。高温(约850°C/2h)煅烧原料,以形成钙钛矿结构的PZT陶瓷前驱体Pb(ZrTi)O3。

关键点:这一步并非在熔融状态下进行,而是在比熔点低的温度下,通过各原子(或离子)之间的扩散完成的,此反应称为固相反应。

研磨(二次细磨)

为打破预烧过程产生的团聚,提升粉体活性与烧结性能,优化造粒,所以需要二次研磨(8-12h)。一般采用以下三种方式:湿法球磨、干法球磨、气流粉碎。

关键点:这一步骤的核心目的是解决预烧后粉末的物理与化学不均匀性,并为后续工艺创造基础条件。

成型与排塑

成型

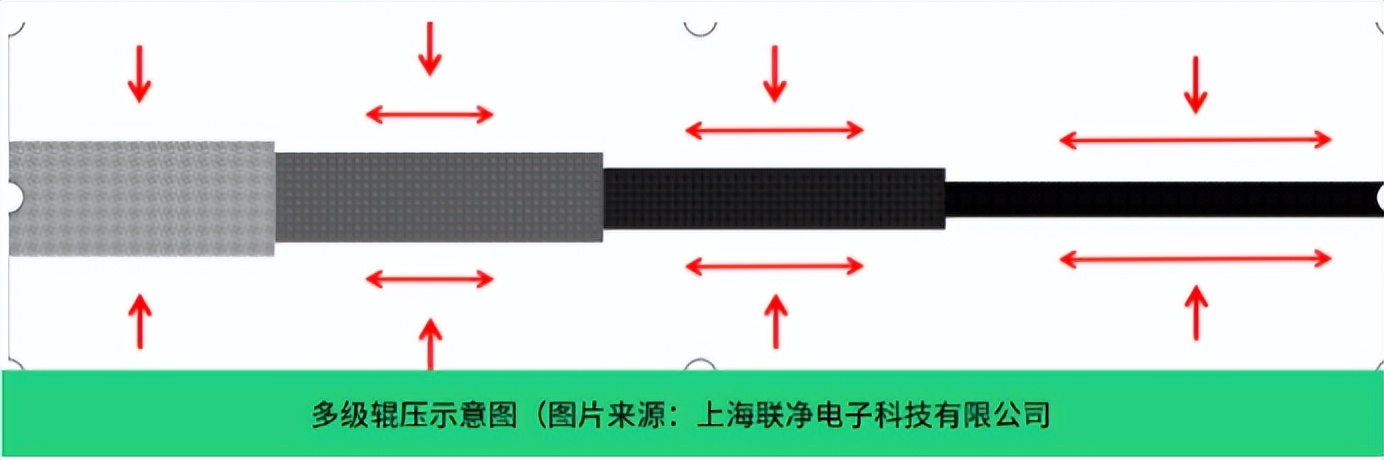

现下压电陶瓷成型方法主要有四种:流延(薄膜)、轧膜(薄片)、干压成型(厚,密度不一,需磨受力端)、静水压成型(大样品,可无需粘合剂)。

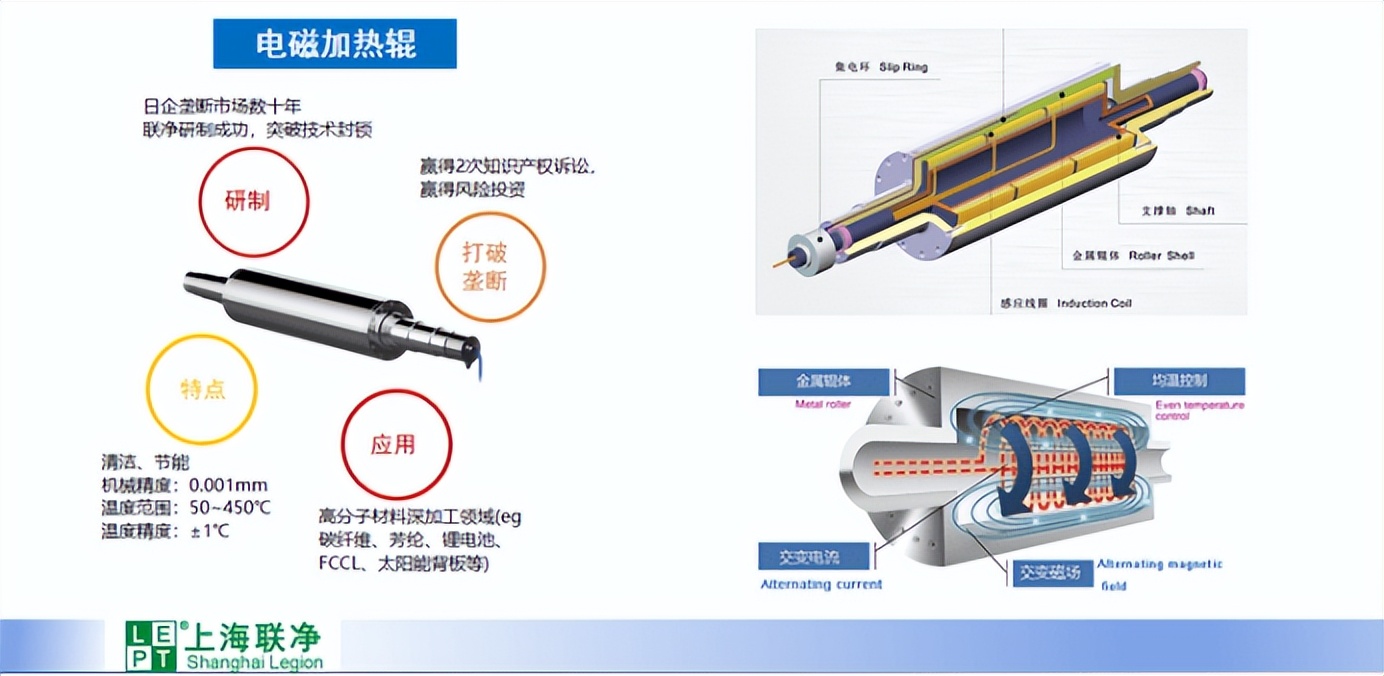

在流延或轧膜成型过程中,可引入电磁加热辊对基带或辊压区域进行精确控温。电磁加热辊通过电磁感应快速均匀加热辊面,不仅能促进溶剂挥发、改善粉体流动性,还可提高生坯的致密性与厚度均匀性。对于连续化生产的薄型压电陶瓷元件,该设备的应用可有效减少缺陷产生,提升生产效率与产品一致性。

排塑

粘合剂只是为成型创造条件,成型后需将粘合剂排除,以免影响烧成质量,通常选择逐步升温。

在排塑完成后,为确保坯体水分均匀、温度一致,可引入电磁加热辊进行连续式预热处理。该设备通过电磁感应原理使辊面快速升温,并以接触传导方式向坯体传递热量,不仅能精确控制温度场分布,还可有效避免局部过热导致的微裂纹。对于采用流延或轧膜工艺制备的薄型压电陶瓷,电磁加热辊的应用可显著提升生产效率,为后续高温烧成奠定良好的显微结构基础。

烧成

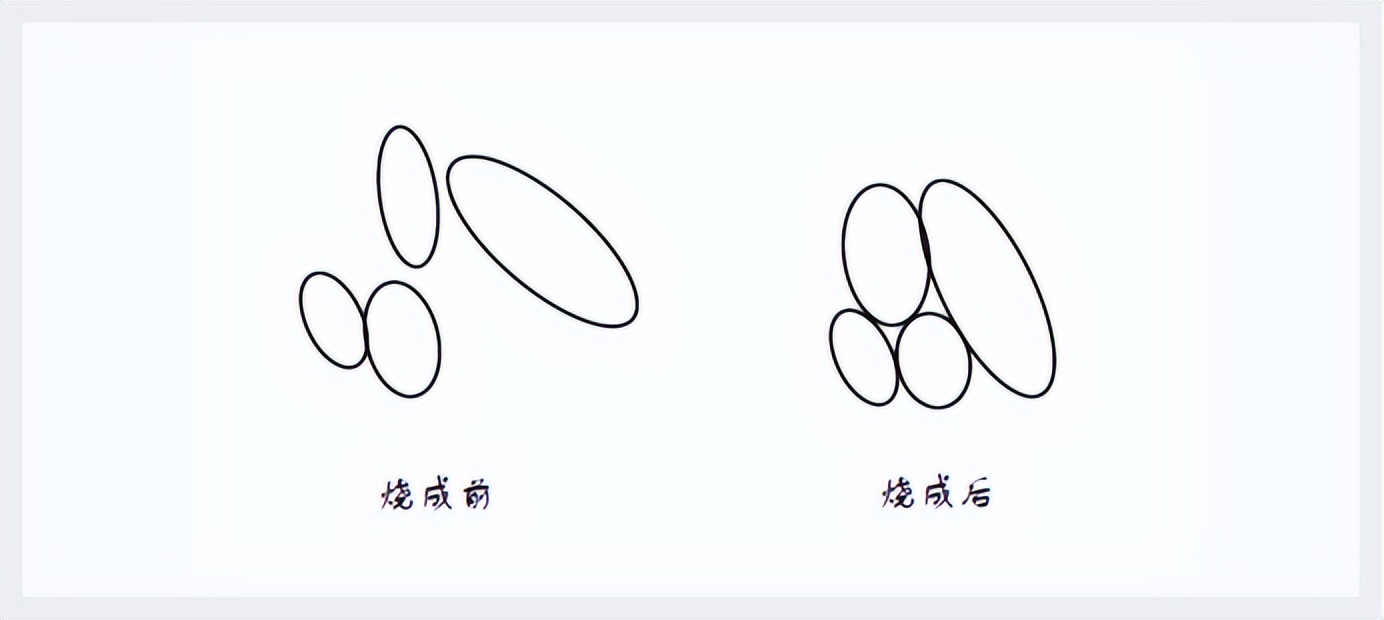

将预烧成型的粉末块在加热到足够高的温度(1200-1300℃)后发生体积收缩、密度提高和强度增加的现象,目的是让陶瓷完全致密化并形成稳定晶体结构。

印电极

在陶瓷上设置一层金属薄膜,精确印制电极图形,烘干后形成导电层。方法有很多,例如烧渗、喷涂、真空蒸镀、丝网印刷、化学沉积、原子层沉积、喷墨打印等等。

极化

施加强直流电场/或电压(一般为2~5kv/mm),让陶瓷内部电畴沿电场方向取向排列。只有经过极化处理的陶瓷,才能显现压电效应。 E(极化电场强度)= V(电压)/t(厚度mm)目前常用锆钛酸铅陶瓷,常规极化温度120-150℃,时间为15-60min。

通俗类比:像用磁铁反复摩擦缝衣针,让它变成指南针(具有磁性)。

焊线

在压电陶瓷表面电极(如镀银层)上焊接金属引线(如铜线或镀锡线),实现外部电路导通。需控制温度(280–350℃)、时间(≤3秒)和压力,避免高温损伤陶瓷或氧化电极。

绝缘处理

在压电陶瓷表面或接口处涂覆绝缘材料(如环氧树脂、聚酰亚胺薄膜),防止漏电、短路或环境腐蚀。

测试

测介电常数(电容能力)、压电常数(变形能力)、频率响应(振动灵敏度)等。

随着行业应用的增长,压电陶瓷材料与器件都有新的发展。品种不断增多,性能逐步提升,这与压电陶瓷的新工艺息息相关。

比如在制备透明电光陶瓷如锆钛酸铅镧(PLZT),铪钛酸铅镧(PLHT)时,其透光性受到气孔率、晶体结构、原料与添加剂、气氛和表面加工光洁度等因素影响,要保证最终产品具有较高的致密度和表面光洁度、均匀细小的晶粒、入射光很小吸收,常采用高温恒静压、通氧、气氛烧成等工艺。

同样,应用场景不同,工艺要求的路线不同;产品不同,各家工艺路线也有所差别。

作为现代工业生产中的主要功能材料,压电陶瓷通过自身优势推动材料发展,凭借着众多优势得到诸多高新产业的青睐,在精密/超精密领域的研究也越来越多。随着新兴领域的飞速发展和经济社会新的发展需求,未来对压电陶瓷的性能会有更高的要求。如:高居里温度、高机电耦合系数和机械品质因数及环保、无铅、复合、纳米压电陶瓷必将成为今后的研究重点。

文章参考资料:颠慧科技、车乾6G、上海联净

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。