当国产大飞机C919划破长空,当海上风电叶片迎风转动,当新能源汽车续航不断突破,一种看似普通却身怀绝技的材料——预浸料,正成为支撑这些奇迹的“幕后英雄”。它不是终端产品,却是制造高性能复合材料的核心中间载体;它看似轻薄,却能以“高强度、轻量化”的特性,让航空航天、汽车、能源等领域实现质的飞跃。2025年,全球预浸料市场规模已突破130亿美元(约950亿元人民币),中国以超27%的全球份额稳居第二大单一市场,这场始于材料的革命,正在中国大地上书写着新的篇章。

预浸料:是什么?有何过人之处?

预浸料,顾名思义是“预先浸渍树脂的增强材料”,是将碳纤维、玻璃纤维等增强体与环氧树脂、PEEK等树脂基体,在严格控制条件下复合而成的片状材料。它就像给纤维穿上了“定制铠甲”,既保留了纤维的高强度优势,又通过树脂的粘合作用具备了可加工性,最终制成的复合材料兼具“轻如鸿毛、坚如磐石”的特质——比强度是钢材的5-10倍,重量却仅为钢材的1/4,还能耐受腐蚀、抵御疲劳,成为高端制造的“香饽饽”。

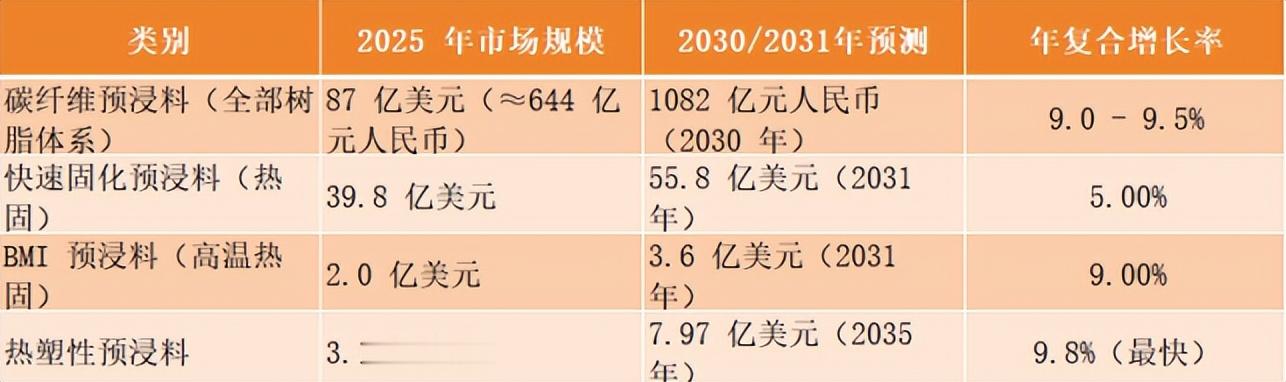

按增强材料形态,它可分为单向预浸料(UD)和织物预浸料;按树脂类型,热固性预浸料目前占据85%市场份额,而热塑性预浸料以近10%的年增速成为最快增量赛道;按固化温度,又可适配中温、高温、超高温等不同应用场景。

从航空航天的高价值结构件,到体育器材的高端球拍、自行车架,再到建筑加固、医疗设备等领域,预浸料的身影无处不在,其中航空航天&国防领域占比达40%,汽车领域紧随其后占20%,成为驱动市场增长的核心动力。

市场格局:百亿美元赛道的中国机遇

2025年,全球预浸料市场已迈入“百亿美元俱乐部”,碳纤维预浸料以67%的份额占据绝对主导。中国市场表现尤为亮眼:碳纤维预浸料规模达173.7亿元人民币,占全球27%;热塑性预浸料虽体量尚小(约6-7亿元),但全球占比已达20%,展现出强劲的增长潜力。

全球预浸料总体市场规模(2025年)

中国市场份额(2025年)

从技术路线看,热固性预浸料(环氧/BMI)仍为主流,但增速放缓,预计2030年份额将降至75%;而热塑性预浸料(CF/PEEK、CF/PPS)将从2025年的8%飙升至2030年的20%,成为最具爆发力的赛道。下游应用中,电动车轻量化驱动汽车领域需求占比达20%,风电叶片主梁帽的快速渗透让风电领域占比15%,加上体育器材、建筑医疗等多元场景,预浸料市场正呈现“多点开花”的增长态势。

核心工艺:预浸料制备的“匠心之道”

预浸料的性能优劣,核心取决于制备工艺的精准控制。目前主流工艺主要有四种,各有侧重,适配不同应用场景:

热熔法:这是航空、军工等高端领域的首选工艺。无需溶剂,通过加热使树脂熔融后浸渍纤维,能精确控制树脂含量,且环保无污染,完美匹配高端领域对材料一致性、纯净度的严苛要求。但该工艺对设备温度控制精度要求极高,加热均匀性直接影响树脂浸润效果。

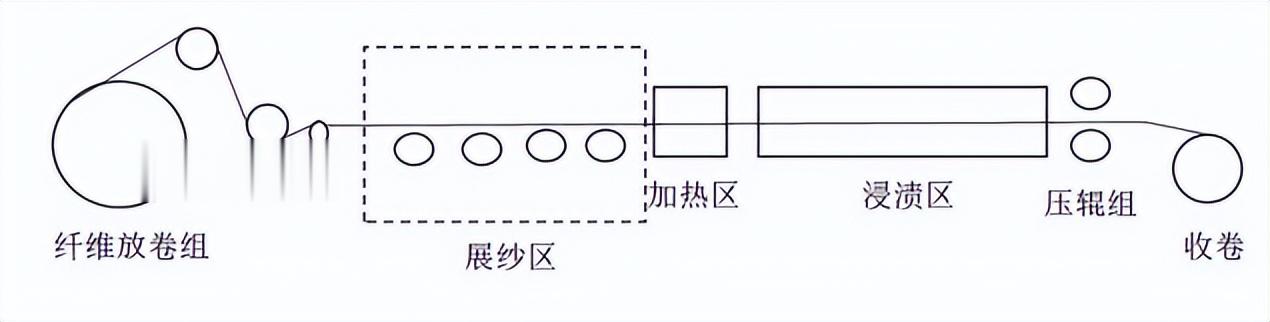

首先用纱架、展纱辊通过碾压、增加张力等方式将纤维束充分展开并分布均匀,纤维经过加热装置预热后进入浸渍区,在一定的温度下树脂熔融,进而浸润纤维,通过压辊施加一定的压力可控制树脂含量,最后通过冷却环节收卷制成预浸料。

热熔法制备热塑性预浸料的流程图

溶液法:工艺相对简单,通过溶剂稀释树脂后进行浸渍,但环保性较差,残留溶剂可能影响材料性能,多用于一般工业用途。

用一种或多种有机溶剂配成溶液,将热塑性树脂完全溶解于溶液中制成树脂溶液,然后将纤维或织物等增强体浸泡在树脂溶液中进行浸渍,最后使用干燥箱等加热设备蒸发去除其中的有机溶剂,即得到溶液浸渍法预浸料。

溶液浸渍法制备预浸料的流程图

粉末法:将树脂粉末附着于纤维表面后加热熔融,生产效率高,是热塑性预浸料的常用工艺,能实现连续化大规模生产。粉末浸渍法分为湿法粉末浸渍法(粉末悬浮法)和干法粉末浸渍法。

悬浮液法:专为高熔点树脂(如PEEK)设计,通过改善树脂浸润性,制备高性能热塑性复合材料,打破了传统工艺对高熔点树脂的应用限制。

而在这些工艺中,电磁加热辊无疑是“关键设备”。无论是热熔法的树脂熔融、粉末法的加热固化,还是连续生产中的温度校准,都离不开电磁加热辊的精准赋能。它凭借“加热均匀性好、温度控制精度高(±1℃)、升温速度快、节能环保”的优势,能确保纤维与树脂的浸润充分且均匀,避免出现树脂团聚、纤维裸露等缺陷,直接决定了预浸料的树脂含量一致性、表面平整度等核心指标。尤其是在高端碳纤维预浸料生产中,电磁加热辊的性能差异,可能直接导致产品是否符合航空航天级别的严苛标准。

储存与使用:不可忽视的“生命线”

预浸料堪称“娇贵的材料”,尤其是热固性环氧树脂类,对温度、湿度、时间极为敏感。储存需遵循“低温、干燥、限时、记录”八字箴言:最佳温度≤-18℃,可存放12个月;若短期应急,-5~0℃可存放3个月,而23℃环境下最长仅能存放30天,26℃以上则会导致树脂交联失效,价值数万元的材料可能瞬间报废。

包装需采用“双层聚乙烯袋+铝箔阻隔袋+纸箱/木箱”,配合干燥剂防潮;使用前需提前24-48小时密封回温,避免冷凝水影响性能,拆袋后需立即使用,未用完部分需30分钟内返回冷库。这些细节看似繁琐,却是保障预浸料性能的关键,也体现了预浸料产业“精益求精”的工匠精神。

预浸料的应用领域

1.航空航天:飞机蒙皮、机翼、尾翼等结构件

2.汽车工业:车身、底盘、电池壳体等轻量化部件

3.体育器材:自行车架、球拍、滑雪板等

4.建筑加固:桥梁、隧道、房屋结构补强

5.医疗设备:手术台、康复器械

6.电子产品:笔记本外壳、无人机结构件

7.新能源:风力发电机叶片

中国成就:从追赶到引领的跨越

曾经,预浸料技术被少数发达国家垄断,核心设备与高端产品长期依赖进口。如今,中国已实现从“跟跑”到“并跑”再到部分“领跑”的华丽转身:2025年,中国碳纤维预浸料规模达173.7亿元,占全球27%,热塑性预浸料全球占比达20%,成为全球预浸料市场的核心增长极。

在技术突破上,我国已掌握热固性预浸料规模化生产技术,热塑性预浸料(CF/PEEK、CF/PPS)研发与产业化进程加速,打破了国外对高端热塑性预浸料的垄断;无溶剂热熔法工艺广泛应用,环保型预浸料产量持续提升,符合全球绿色发展趋势。

在设备领域,国产电磁加热辊实现重大突破,不仅在温度控制精度、加热均匀性上达到国际先进水平,还具备能耗低、寿命长、智能化程度高的优势,打破了国外设备对高端生产线的垄断,让预浸料生产设备的国产化率大幅提升。从航空航天领域的国产大飞机配套,到新能源汽车的轻量化部件,再到海上风电的大型叶片,国产预浸料正以稳定的性能、更高的性价比,服务于国家重大战略需求,也在全球市场中赢得了话语权。

从实验室的技术攻坚,到生产线的精益求精,中国预浸料产业的每一步跨越,都凝聚着科研人员与企业家的心血。如今,这场材料革命仍在继续,随着技术的不断迭代、成本的持续优化,预浸料将更多走进民用领域,从高端制造走向日常生活,而中国力量,正成为这场革命中最耀眼的光芒。

文章参考资料:新材料科技圈、复材云集、上海联净、中国粉体网

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。