在体育竞技与工业制造领域,高性能材料始终是提升装备性能、保障使用安全的核心要素。从专业运动员手中的滑雪板、网球拍,到日常防护所需的防刺服、防撞配件,材料的“强度”与“韧性”往往难以兼顾——传统金属材料强度高但重量大,普通塑料韧性好却易磨损,而芳纶增强聚氨酯复合材料的出现,恰好打破了这一困境。

这种复合材料以芳纶纤维为“骨架”,凭借其高强度、高模量、低密度的特性,赋予材料出色的抗冲击与抗撕裂能力;以聚氨酯为“基体”,依托其高弹性、耐老化、易加工的优势,让材料兼具缓冲减震与耐用性。二者的结合,形成了“强而不脆、韧而不软”的性能优势,不仅在体育装备中实现了“轻量化防护”与“精准操控”的双重需求(如滑雪板的减震层、网球拍的抗冲击结构),也在交通运输、工业防护等领域展现出广阔应用前景。而这份优异性能的背后,离不开科学合理的制备工艺。

在成型工艺方面,芳纶增强聚氨酯复合材料拥有多种制备方法,每种方法都有其独特的优势和适用场景。目前行业内主流的制备方法有三种,每种工艺针对不同产品需求设计,各有技术特点。

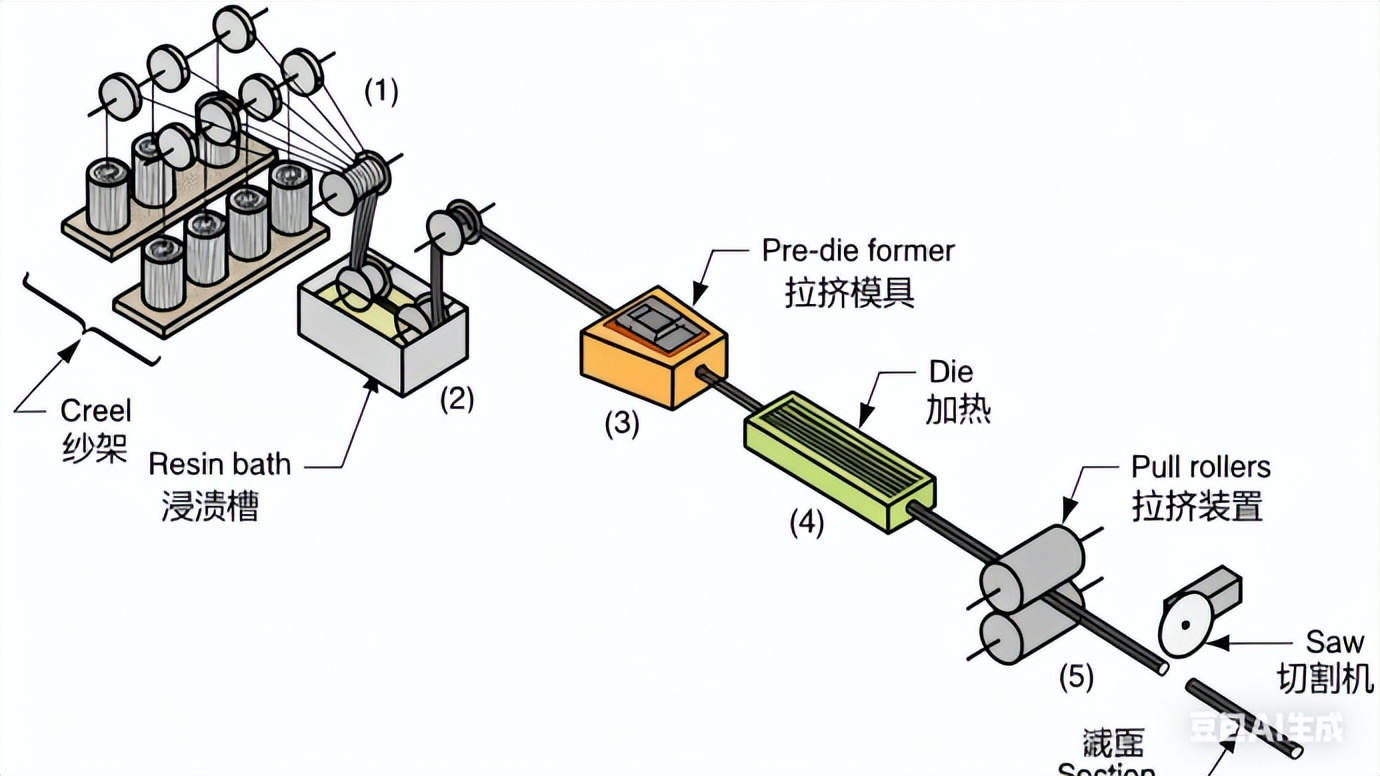

拉挤成型工艺:适合“线形型材”批量生产

拉挤成型工艺是将浸润过聚氨酯树脂的芳纶纤维,通过牵引装置拉入加热模具中,经固化定型后切割成所需长度的工艺。其核心优势在于生产效率高、纤维含量可控—— 通过调整芳纶纤维的铺设密度,可灵活改变产品的纵向、横向强度,比如用于自行车车架的长条状复合材料,就常用这种工艺制备。

不过该工艺也有局限:只能生产截面固定的线形型材(如管材、棒材),无法制作结构复杂的零件,且产品横向强度相对较低,需搭配其他工艺优化。

树脂传递模塑(RTM)成型工艺:适配“大型复杂件”制造

RTM成型工艺的流程更偏向“注模+固化”:先将芳纶纤维预制体放入密闭模具中,再将液态聚氨酯树脂加压注入模具,让树脂充分浸润纤维,最后加热固化成型。这种工艺的优点是环保、可制大型件,比如用于体育场馆的大型防护板、船舶的甲板缓冲层,都可通过RTM工艺一体成型,且生产过程中树脂损耗少,对环境更友好。

但RTM工艺对参数控制要求极高——若树脂注入速度过快、模具温度不均,易产生气泡、缺胶等缺陷,影响产品强度,因此需严格监控充模时间与固化温度。

模压成型工艺:兼顾“精度与性能”,电磁加热辊成关键设备

模压成型工艺则是将预混料或预浸料加入金属模具中,经过加压加热后固化成型。该工艺具有产品尺寸精度高、重复性好、生产效率高等优点,特别适用于结构复杂制品的一次成型和批量生产。例如,通过模压成型工艺制备的芳纶增强聚氨酯复合材料,结合了聚氨酯的高弹性和芳纶的高强度,获得了高强度、高模量、高耐磨、耐撕裂的优异性能。

其核心流程分为三步:

预混料制备:将芳纶纤维裁剪成短切纤维,与聚氨酯树脂、固化剂等混合,制成均匀的预混料;

装模加压:将预混料放入金属模具中,通过压力机施加一定压力(通常5-20MPa),让材料贴合模具型腔;

加热固化:对模具加热,使聚氨酯树脂交联固化,最终形成与模具形状一致的产品。

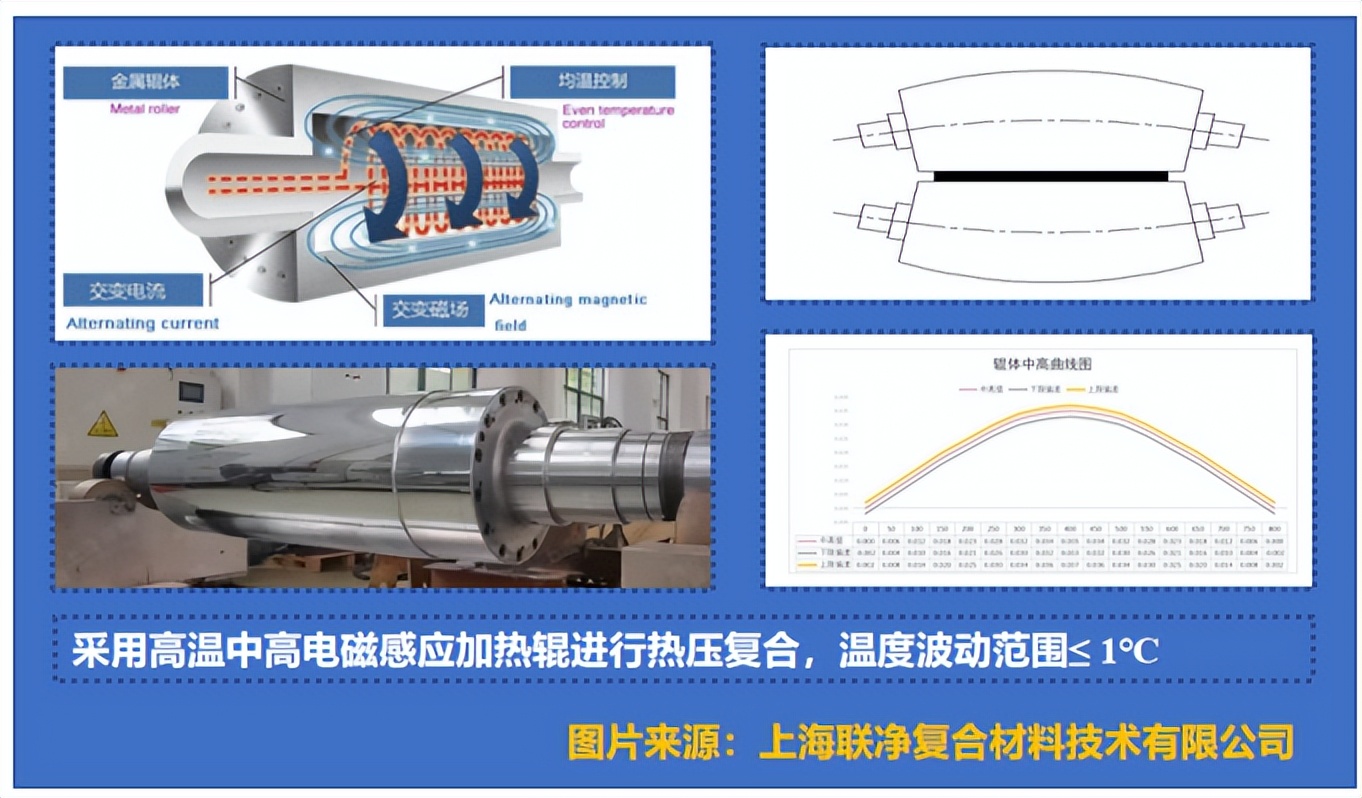

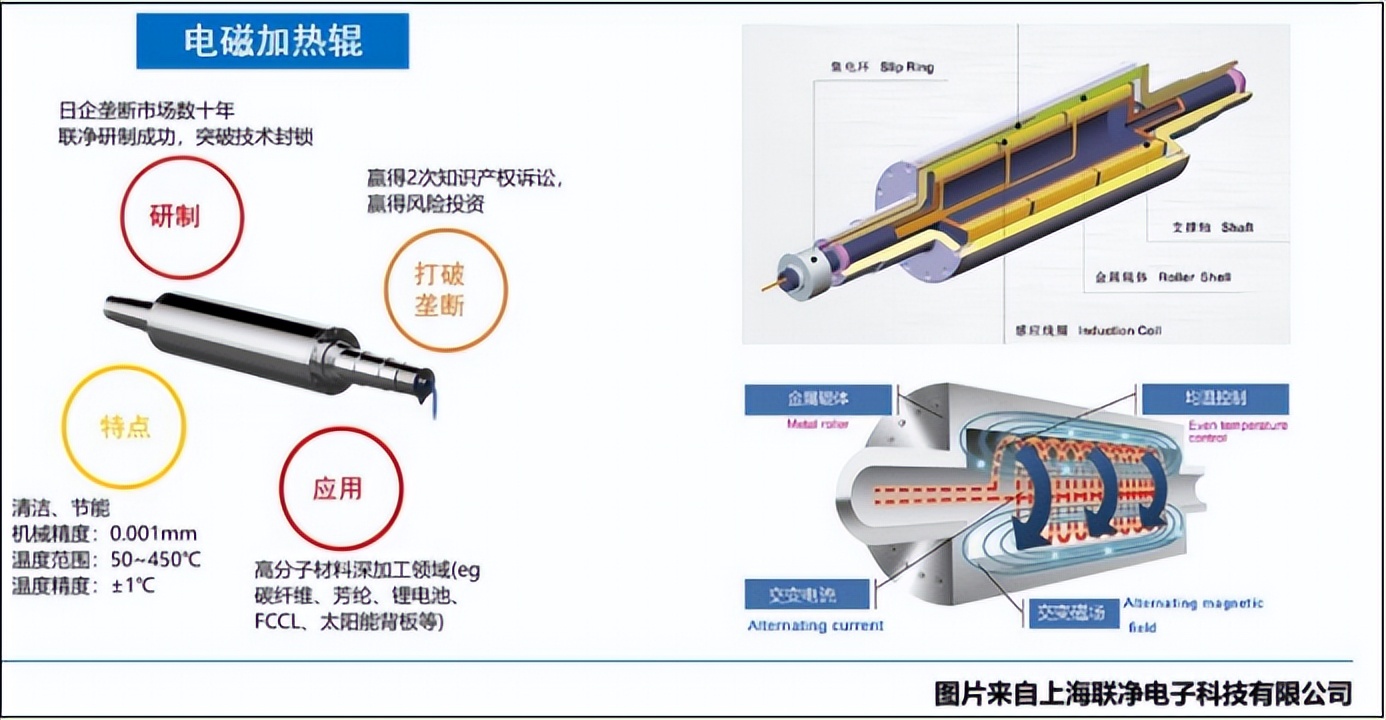

而在“加热固化”环节,电磁加热辊的应用彻底解决了传统加热方式的痛点,成为提升工艺效率与产品质量的“关键设备”。

深度解析:电磁加热辊在模压成型中的核心优势

传统模压成型多采用“电加热管”或“蒸汽加热”,但这些方式存在温度不均(辊面温差可达 5-10℃)、升温慢、能耗高的问题——而芳纶增强聚氨酯复合材料对温度精度要求极高(固化温度需控制在80-120℃,温差超过3℃就可能导致树脂固化不均,影响强度),电磁加热辊恰好能针对性解决这些问题,其优势主要体现在三方面:

温度控制精度高,保障产品一致性

电磁加热辊的加热原理是“电磁感应生热”:辊筒内部的电磁线圈通电后,产生交变磁场,使金属辊筒自身发热,而非通过“热传导”间接加热。这种方式能让辊筒表面温度均匀性控制在±1℃以内,确保模具各区域温度一致——比如制备滑雪板减震层时,若模具局部温度过高,聚氨酯树脂会提前固化,导致芳纶纤维与树脂结合不紧密;温度过低则固化不充分,产品易变形,而电磁加热辊的高精度控温,能让每一批次产品的固化程度完全一致,次品率降低30%以上。

(二)升温速度快,提升生产效率

传统电加热管加热需20-30分钟才能让模具达到设定温度,而电磁加热辊凭借“直接生热”的特性,升温速度可提升1.5-2倍,只需10-15分钟就能达到固化温度。以批量生产防刺服内胆为例,传统工艺一天可生产500件,搭配电磁加热辊后,日产量可提升至700-800件,且无需等待辊筒冷却即可连续生产,大幅缩短了生产周期。

(三)能耗低、寿命长,降低生产成本

电磁加热辊的热效率高达90%以上(传统电加热管热效率仅60%-70%),因为热量直接在辊筒内部产生,几乎无热量损耗——按一条年产10万件芳纶增强聚氨酯零件的生产线计算,使用电磁加热辊每年可节省电费20-30万元。同时,电磁加热辊无“加热管老化”问题,辊筒表面采用耐磨涂层,使用寿命可达5-8年,比传统加热设备寿命延长2-3倍,减少了设备更换成本。

此外,在实际应用中,电磁加热辊还可与“耐高温硅胶辊”搭配使用——比如制备柔性的芳纶增强聚氨酯卷材(如防割面料)时,电磁加热钢辊提供稳定温度,硅胶辊则通过弹性加压,确保材料贴合辊面,避免褶皱,进一步提升产品表面平整度。

应用场景延伸

凭借电磁加热辊加持的模压成型工艺,芳纶增强聚氨酯复合材料的应用场景更广泛,典型产品包括:

体育装备:滑雪板的中间减震层(温度均匀性确保减震性能稳定)、网球拍的拍框保护层(高精度控温让材料抗冲击性提升20%);

防护工具:防刺服内胆(批量生产一致性高,每片内胆的防刺等级误差≤5%)、摩托车头盔的缓冲层(固化充分,耐冲击强度提升15%);

交通运输:汽车刹车软管的增强层(耐高温特性适配刹车时的温度变化,使用寿命延长至传统软管的2倍)。

未来展望:制备工艺的优化方向

随着芳纶增强聚氨酯复合材料需求的增长,制备工艺仍将向“更高效、更精准、更环保”方向发展:

电磁加热辊的智能化升级:未来电磁加热辊将搭配“温度传感器+AI控制系统”,实时监测辊面温度,并自动调整功率,进一步缩小温差至±0.5℃以内;

多工艺融合:比如将“拉挤工艺+模压工艺”结合,先通过拉挤制成芳纶纤维骨架,再通过电磁加热辊模压注入聚氨酯树脂,兼顾线形件的长度与复杂结构的精度;

环保材料搭配:采用可降解聚氨酯树脂,结合电磁加热辊的低能耗优势,实现 “绿色生产”,满足体育、汽车等领域对环保材料的需求。

结语

芳纶增强聚氨酯复合材料的性能突破,离不开制备工艺的创新,而电磁加热辊在模压成型中的应用,不仅解决了传统加热的痛点,更推动了该材料向“高精度、大批量、低能耗”生产迈进。从体育装备到工业防护,这种“材料+设备”的协同创新,正让高性能复合材料更贴近实际需求,未来也将在更多领域创造价值。

文章参考资料:中国复材、上海联净

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。