当丰田高管在发布会上宣称"固态电池快充10分钟续航1200公里"时,中国实验室已悄悄实现6分钟快充2000公里的突破。这场关乎未来能源话语权的争夺战中,日本长达30年的技术积累正遭遇中国全产业链的闪电突袭。2027年这个关键时间节点,究竟谁能在固态电池商业化赛道上率先撞线?

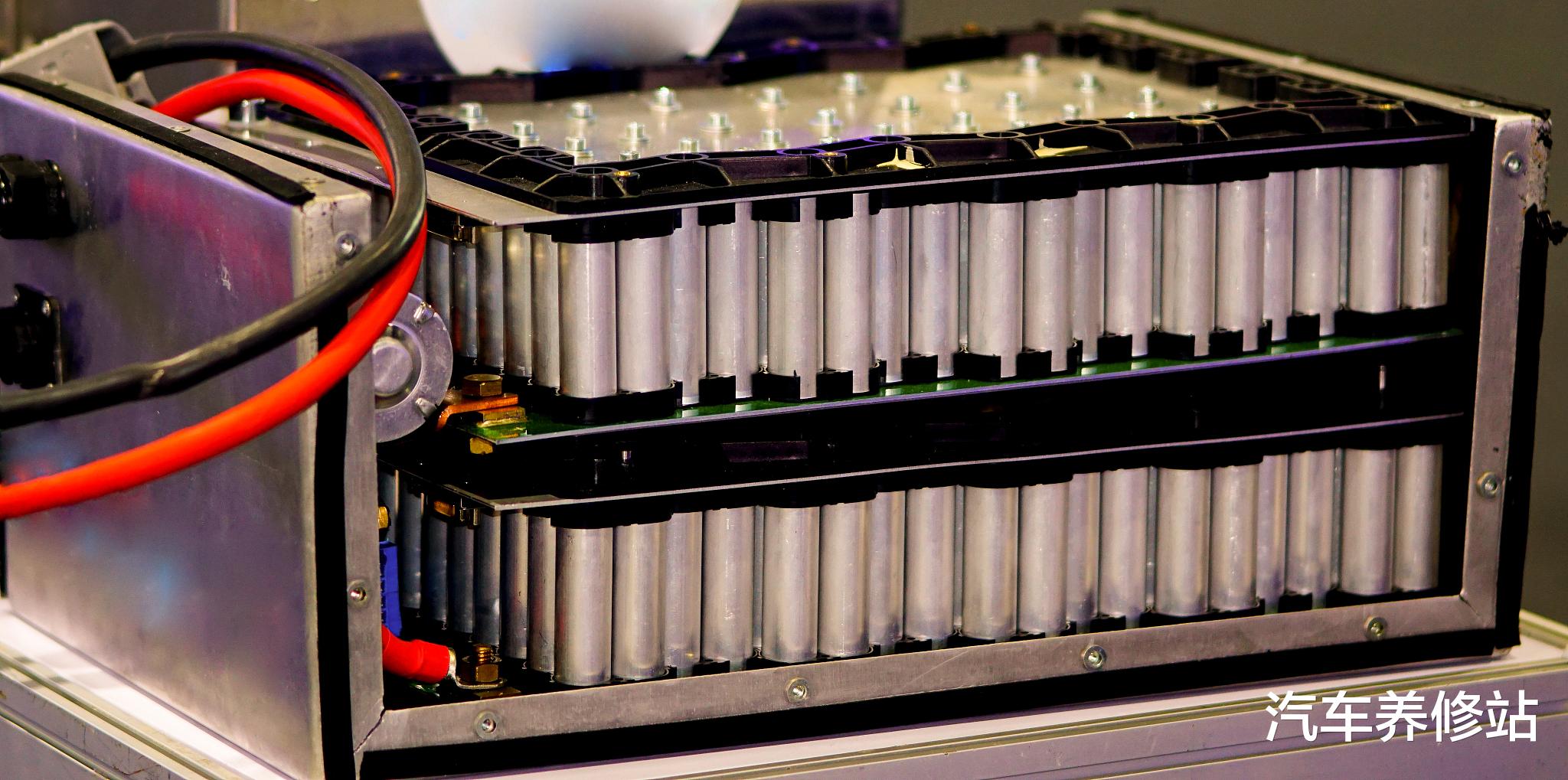

固态电池凭借其高能量密度和本质安全性,被视为动力电池的终极形态。当前全球研发主要聚焦三大技术路线:硫化物、氧化物和聚合物电解质。日本企业押注硫化物路线,丰田一家就占据全球固态电池专利的10%;而中国则选择氧化物/聚合物并行开发,清陶能源、卫蓝新能源等已建成中试生产线。

专利数据揭示格局变迁:过去五年中国固态电池专利申请增速达20.8%,全球占比从21.8%跃升至30%,日本则从45%下滑至37%。这种此消彼长的态势在材料研发端尤为明显,日本出光兴产的硫化锂电解质技术虽沉淀30年,但中国上海洗霸的干法电极工艺已能降低30%生产成本。

日本企业的先发优势与当前困境日本在固态电池领域的确拥有深厚积淀。丰田-松下联盟构建了从材料到电芯的完整开发生态,硫化物电解质的基础研究可以追溯到上世纪90年代。实验室数据令人惊艳:能量密度突破500Wh/kg,远超当前液态锂电池的300Wh/kg天花板。

但产业化进程暴露致命短板。丰田已将量产时间从2027年两度推迟至2030年,本田更是削减电动车预算转向混动车型。硫化物路线的量产难题集中在两点:电解质脆性导致的良率低下,以及锂枝晶生长引发的界面失效。日本经产省2024年报告显示,其硫化物固态电池试制线良率仍不足60%。

中国全产业链突袭的关键突破中国采取"半固态过渡+全固态突破"的双轨战略。国轩高科360Wh/kg半固态电池已批量装车江淮EV,在-30℃低温环境下性能衰减控制在15%以内,这个实测数据直接回应了北方用户的续航焦虑。更关键的是,中国形成了独特的创新协同模式:

设备端突破:上海洗霸干法电极技术省去溶剂回收环节,使生产成本降至$98/kWh

政策端驱动:国家对固态电池设备采购给予30%补贴,刺激出2024年17条中试线上马

应用端倒逼:长安汽车400Wh/kg样车计划明确要求2026年完成10万公里路测

这种"材料-设备-整车"的联动效应,正在将实验室突破快速转化为工程化成果。中科新能源20Ah中试线投产,标志着中国率先跨越从"克级"到"公斤级"制备的技术鸿沟。

2027决战点:中日技术路线终极较量从关键指标对比可见路线差异: 能量密度:日本实验室500Wh/kg领先,但中国量产目标400Wh/kg更务实 成本控制:日本预估$150/kWh,中国通过干法工艺瞄准$100以下 专利布局:日本核心专利占63%,中国新申请量增速达日本3倍

决定胜负的关键在于工程化能力。丰田的硫化物路线需要全新产线,而中国氧化物路线可改造现有液态电池产能。宁德时代计划2027年在蔚来ET9上示范搭载的全固态电池,正是基于对现有产线的智能化改造。

技术霸权争夺背后的产业启示这场较量本质是两种创新模式的对抗:日本"技术孤岛"式研发依赖单点突破,中国"市场牵引"型创新强调整合效率。欧阳明高院士警示,日本在固态电解质材料端的底层专利仍构成壁垒。但中国凭借全球最大的新能源汽车市场(2024年渗透率38%),正在将产能优势转化为标准制定权。

2027年或许不是终点,而是新起点。当日本还在解决硫化物电池的界面稳定性时,中国已经布局下一代锂空气电池。这场能源存储技术的马拉松,比的不仅是起跑速度,更是持续创新的耐力与产业协同的智慧。