全文约2094字

通过昨天的分享,我们已经介绍了如何在Excel或WPS表格中使用动态数组公式来实现无限产能排程。这种方法不仅能够快速预测订单的预计交货时间,还能大大减少手动更新的工作量,并提高生产计划的灵活性和效率。

今天,我将继续分享关于如何进一步优化无限产能排程的具体技巧,特别是如何实现订单的动态快速调整,以适应实际生产中的各种变化。希望这些内容能帮助大家提升生产计划管理的能力。

排程约束理论

排程约束理论在编制无限产能计划时,生产线可能不止一条,并且每条生产线可能需要处理多个订单。当需要调整订单时,不仅要考虑单个生产线内订单的顺序,还可能涉及到不同生产线之间的切换。

这种情况下存在两个主要的约束条件:首先是订单顺序约束,通常由PMC(生产物料控制)计划员手动设定;其次是产品与生产线的匹配约束,这一般是由工艺要求决定的,即根据生产工艺流程确定某一订单应该在哪条生产线上进行。

约束理论是APS(高级计划与排程)软件中的关键逻辑之一。通过将这些约束转换成数据表形式,我们可以利用自建数据库和辅助列,结合核心函数如SORT(排序)来实现基本的约束管理。这样,即使面对复杂的调度问题,也能确保计划符合既定的规则和限制。

建立工艺数据

建立工艺数据一般来说,PMC(生产物料控制)需要一个标准的工艺数据库。建立这样一个公共数据库的目的在于方便后续在编制不同计划时(如无限产能计划、有限产能计划或物料需求计划等),能够快速引用产品的工艺信息(例如UPH[单位小时产量]、可用设备和生产线等)以及相关约束条件。

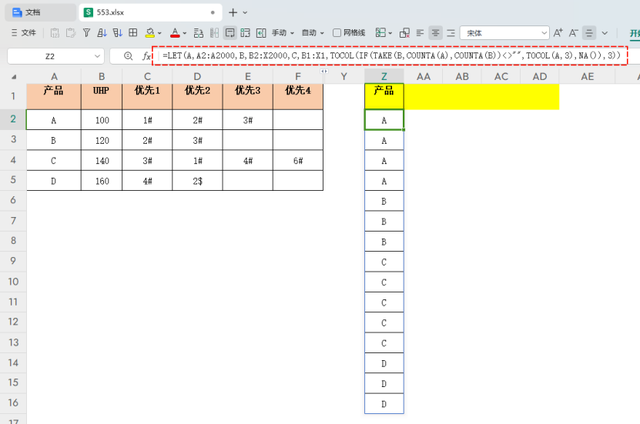

此表的设计思路可以如下:采用二维表格作为输入表,具体设计方法为:

A列用于记录对应的产品名称,比如A、B、C等。

B列用来登记每个产品对应的UPH值。

从C列开始到后续几列(假设至F列),用来标识生产线的选择优先级。例如,C列标记为“优先1”,意味着这是首选的生产线;D列标记为“优先2”,表示是次选的生产线,依此类推。

表格中矩阵交错部分则填充与上述各列信息相对应的具体数据。

这样的结构有助于清晰地展示每种产品及其相关的工艺参数,并且能够直观地反映出不同生产线之间的优先顺序安排。

一般来说二维的引用会相对一维引用变得复杂,所以为了进行全自动引用,把刚刚设计的二维报表转换成一维引用。为了Z列录入产品的公式:

=LET(A,A2:A2000,B,B2:X2000,C,B1:X1,TOCOL(IF(TAKE(B,COUNTA(A),COUNTA(B))<>"",TOCOL(A,3),NA()),3))

公式解释:

A, A2:A2000:定义了产品名称所在的区域。

B, B2:X2000:定义了包含UPH和生产线优先级等数据的矩阵区域。

C, B1:X1:定义了UPH以及各生产线优先级的标题行。

TAKE(B, COUNTA(A), COUNTA(C)):根据A列(垂直方向)和C列(水平方向)的实际非空单元格数量,从B区域中提取相应大小的数据块。

IF(...):判断提取的数据块是否非空;如果非空,则使用TOCOL(A, 3)将A列的产品名转为一维数组;如果为空,则返回NA()错误值。

TOCOL(..., 3):最终将上述IF语句的结果转换为一维数组,并且通过参数3忽略所有错误值,从而得到一个干净的一维数据序列。

这样,即使原始数据是二维结构,也可以通过这个公式自动将其转换为易于处理的一维形式。

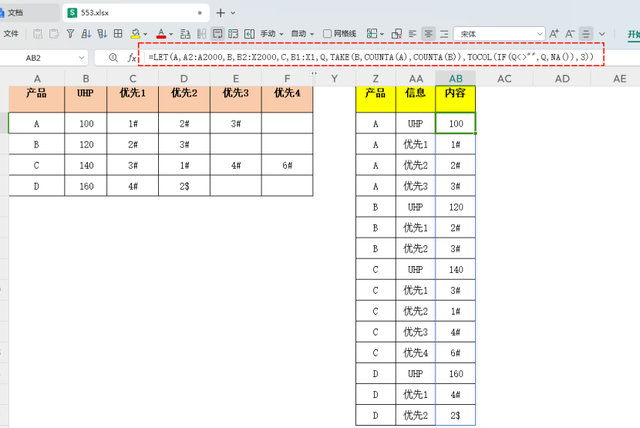

用同样的原理把其他的信息转成一维:

信息:

=LET(A,A2:A2000,B,B2:X2000,C,B1:X1,Q,TAKE(B,COUNTA(A),COUNTA(B)),TOCOL(IF(Q<>"",TOROW(C,3),NA()),3))

内容:

=LET(A,A2:A2000,B,B2:X2000,C,B1:X1,Q,TAKE(B,COUNTA(A),COUNTA(B)),TOCOL(IF(Q<>"",Q,NA()),3))

公式解释:

A, A2:A2000:定义了产品名称所在的区域。

B, B2:X2000:定义了包含UPH和生产线优先级等数据的矩阵区域。

C, B1:X1:定义了UPH以及各生产线优先级的标题行。

Q, TAKE(B, COUNTA(A), COUNTA(C)):根据A列(垂直方向)和C列(水平方向)的实际非空单元格数量,从B区域中提取相应大小的数据块。

IF(...):检查Q是否非空;如果非空,则在第一个公式中将C行转为一维,在第二个公式中直接保留Q的内容;如果为空,则返回NA()错误值。

TOROW(C, 3) 和 TOCOL(..., 3):分别用来将数据转为行或列,并且通过参数3忽略所有错误值,从而得到一个干净的一维数据序列。

这样就可以利用这两个公式将二维表中的信息转换成易于处理的一维格式。

通过上述转换,我们成功构建了一个自动化报表系统,该系统能够将输入的二维表格(即产品工艺数据库)全自动地转换为一维信息。此外,这个报表支持全动态扩展,无论是在垂直方向还是水平方向上都能自动适应新增的数据,极大地简化了PMC在编制生产计划(如主生产计划MPS等)后对数据进行索引和引用的过程。

今日技巧总结通过今天的分享,我们探讨了如何利用Excel或WPS表格中的动态数组公式进一步优化无限产能排程,特别是在应对实际生产中订单动态调整的需求时。我们了解到,在编制无限产能计划时,除了要考虑订单在单个生产线上的顺序外,还需考虑到生产线之间的切换问题。为此,我们引入了订单顺序约束和生产线匹配约束两个概念,并探讨了如何通过APS软件中的约束理论来管理和解决这些问题。

我们还讨论了建立一个标准化的工艺数据库的重要性,并详细说明了如何设计这样一个数据库。通过采用二维表单并将其转化为一维数据,我们不仅提高了数据处理的速度,还增强了计划的灵活性和准确性。具体而言,我们展示了如何使用LET、TAKE、TOCOL和TOROW等函数来创建自动化报表,这些报表可以自动扩展以适应数据的变化,极大地方便了PMC计划员在编制各种生产计划时的数据引用工作。

通过这一系列的操作,我们不仅减轻了手动更新的工作负担,而且提高了生产计划的灵活性和响应速度,确保了计划制定过程中遵循既定的规则和限制。这些工具和技术的应用,对于提高生产效率、降低生产成本以及增强企业的市场竞争力都具有重要意义。