晴雨风说史[超话]晴雨风说史

中国古代钢铁冶炼技术长期领先于世界。早在春秋开始,中国就有了冶铁技术,到战国已具备大规模冶炼能力。而汉朝是中国钢铁冶炼发展史上十分关键的时期,出现了高炉炼钢、炒钢、百炼钢等冶炼技术,使得中国的钢铁冶炼技术远远领先于西方国家。

一,高炉设备的改进

人类冶炼技术是从制陶开始的。随着温度的不断提高,就拥有了冶炼金属的温度。商朝已可将铜炉温度提高到1200度,使得中国的青铜冶炼技术领先于世界。商朝的青铜冶炼不仅催生了原始瓷器冶炼技术,还为后来的冶铁奠定了基础。

西周又将铜炉温度提高到1300度,能用赤铁矿炼出生铁。发展到春秋时期,已经出现了冶铁的高炉。战国时期,由于战争频繁,加速了冶铁技术发展。

至西汉,国家十分重视冶铁。汉武帝实行“盐铁官营”,将冶铁纳入国家垄断经营范围。“盐铁官营”政策推行后,使得冶铁业资金得到了保障,推动了冶铁业迅速发展。同时,西汉的高炉也获得大幅改造。例如一项重要的改造就是将高炉改造为椭圆形。汉代工匠发现,风力很难到达高度超过3米的高炉的中心,因为将圆形改为椭圆形,并在扁的两侧鼓风,使得风力可以达到高炉中心,如此就提高了冶炼温度和效率。椭圆形铁炉不仅有利于风力的输送,还提高了高炉的容积。两汉时期,炼炉逐步向大型化发展。

在风力有限的情况下,氧气在高炉内和煤炭燃烧会产生煤气,而煤气会沿着高炉内炉墙上升而最终排出,使得部分煤气被浪费,无法发挥更大作用。因此,人们设计将高炉下部炉墙向外倾斜大约62度,如此增加了煤气和炉料的接触面积,提高了燃烧效率。

在冶铁过程中,炉中产生大量炉渣,而炉渣中含有大量的二氧化硅。这种化合物导致炉渣的粘性较高,不利于高炉的继续使用。至少在西汉时期,人们已经开始在炉料中配入石灰石,二氧化硅和氧化钙化学反应,以降低炉渣熔点。同时,石灰石还能降低生铁含硫量,改善生铁质量。

二,鼓风设备的改进

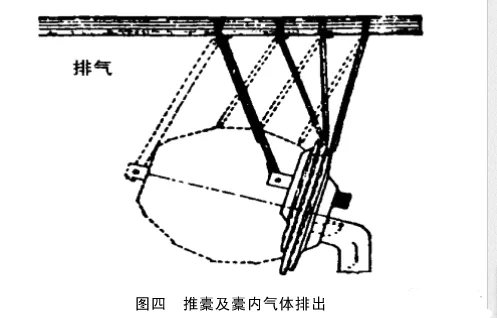

冶铁技术的发展与鼓风技术的改进也是密不可分的。古代炼铁高炉是用皮制“橐” 作为鼓风器。这种皮橐两端细、中间鼓起。皮囊上有一个拉杆,手握拉杆可以将皮囊前后推拉使之压缩和鼓起。皮囊在鼓起与压缩过程中,将风吹到冶铁炉中心,这个过程为“鼓风”。鼓风的动力,除了“人排” 鼓风外,还有“马排”、“牛排” 等畜力动力。

随着高炉高度的不断增加,容积也不断提高。为了给高炉提供充足风力,人们在高炉上开了4个风口,每个风口使用一个大皮囊,以此来提高鼓风量。但是风口增加也需要更多人力,如在荥阳出土的44立方米高炉需要12人同时操作。如果考虑轮换,就需要36名工人。因此,解决风力的问题也十分关键。

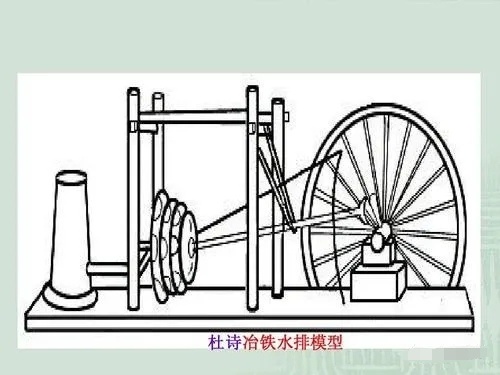

东汉时期,南阳太守发明了一种水利鼓风设备——水排。水排是应用水力激动机械轮轴打动鼓风囊,使皮囊不断伸缩,给冶金高炉加氧。水排为高炉提供了充足氧气,进一步提高高炉温度,提高冶炼效率。而西方国家直到12世纪才出现了水利鼓风设备。

三,如何把铁百炼成钢

这里就要说一下生铁、熟铁和钢。

三者都是铁的冶炼品,但三者的特征很大不同。生铁坚硬、耐磨、铸造性好,但脆,不能锻压;熟铁相对柔软,塑性好,可以拉成丝,但硬度不够;而钢则具有两者共同优点,不仅硬度强,且韧性好,是古代铸造兵器的最佳材料。之所以有这些不同的特征,在于其含碳量不同。生铁的含碳量较高,超过了2%,熟铁的含碳量低于0.05%,而钢的含碳量则介于两者之间。

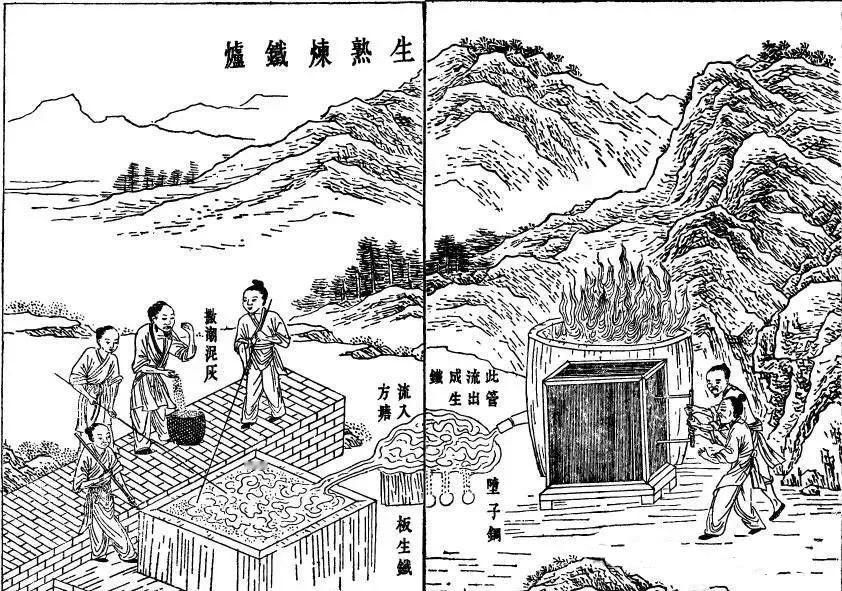

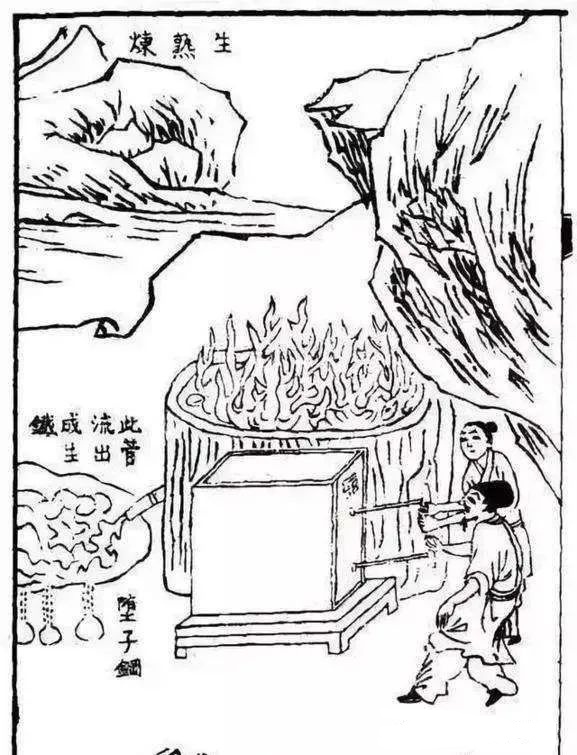

西周时期,中国冶炼生铁技术非常成熟了。春秋战国又出现了冶炼熟铁的方法。冶炼熟铁需要将温度提到1500多度,达到铁的熔点,使得铁矿融化,然后流入方塘。人们使用工具搅拌,使得碳氧化而排出。但如何炼钢却需要更高技术。汉朝已经熟练掌握了两种炼钢技术:第一种是将生铁中的碳排出,叫脱碳炼钢法;第二种是在熟铁中加入热渗碳,以提高熟铁的含碳量,使之成钢。

在这两种方法中,第二种工艺复杂,难以操作,限制了钢铁冶炼规模。因此,在汉代多使用脱碳炼钢法。在脱碳技术中,汉代又发明了一种炒钢技术。炒钢主要是将生铁加热到1200度,使之成为半溶状态,然后通过不断搅拌,增加碳和空气的接触面积,使得碳充分氧化。随着温度不断提高,生铁碳含量不断减少,逐渐演变成钢。当然,如果继续提高温度和继续搅拌,就又成为熟铁。这个火候拿捏务必精准。反复经过锤炼,就可炼成优质钢材。

在炒钢技术基础之上,又出现了百炼钢技术。所谓百炼钢就是将炒钢反复锻炼,使之成为精钢,这种技术是当时世界炼钢最高水平。然而这项技术十分难以操作(难以控制含碳量),因而需要技术熟练、经验丰富的工匠才能完成。一般百炼钢技术都是用于制造名贵的兵器。王充在《论衡》中说:“岂利剑之锻与炼乃异质哉?工良师巧,炼一数至也。”优质的宝剑需要几十次到上百次的锻炼,如东汉末曹操下令锻炼的五把宝刀,历经三年,上百次锻炼才成功,称为“百辟刀”。1974年,在山东苍山县出土了一件环首钢刀,刀上有铭文“卅炼”,说明锻炼了三十次。