1835年,美国的V·勒尼奥发现,用日光照射氯乙烯(气体)可以生成一种白色固体,即聚氯乙烯(PVC)。PVC不仅具有优异的物理性能,还拥有耐腐蚀性、化学稳定性等优点,且成本低廉,能够在某些领域取代传统的金属和木材。此后,人们开启了合成加工PVC的探索之路,至今已经实现了成熟的工业化生产,PVC成为目前应用最广泛的一类普通合成树脂,其用量位居世界普通合成树脂的前五名,在建筑材料、工业制品、日用品、地板革、人造革、管材、电线电缆、包装膜、瓶、发泡材料、密封材料、纤维等方面均有广泛应用。

PVC从哪来?原料与生产环节

原料构成

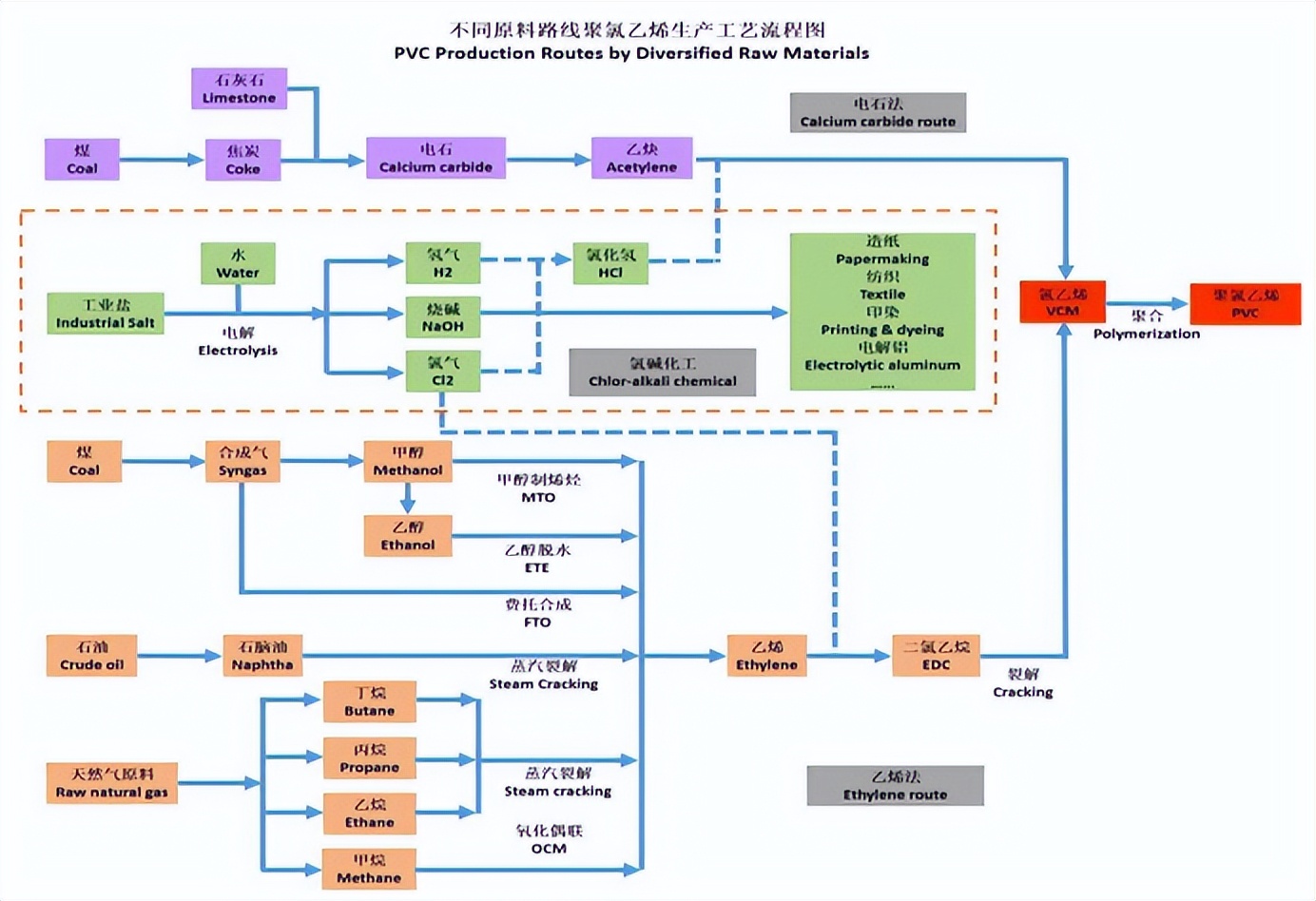

PVC的主要原料是氯乙烯单体(VCM),而氯乙烯单体的生产以两大路线为主:

乙烯路线:

依托石油化工体系,将石油炼制所得乙烯与氯气经加成、裂解等系列反应生成氯乙烯单体;

电石路线:

以电石(碳化钙)为原料,先与水反应生成乙炔,再与氯化氢合成氯乙烯单体。

这两种工艺使PVC产业与石油、电石等上游行业形成紧密关联。

图片来源:《中国无汞PVC技术与市场年度报告2019》

目前PVC的聚合生产方法主要有四种:

(1)悬浮聚合,该方法是生产常规PVC树脂最常用的方法,该方法是将氯乙烯单体、水、引发剂等原料一起加入聚合釜中,在搅拌和通入热空气的作用下,使氯乙烯单体呈微滴状悬浮分散在水相中,并加入油溶性引发剂溶于单体中,聚合反应在这些微滴中进行。其优点在于设备简单,效率高,且生产成本低,但产物纯度较低,且存在环境污染问题,适用于注塑或挤塑树脂;

(2)乳液聚合,该方法是将氯乙烯单体分散在水相中,加入乳化剂使其形成乳液状,再加入水溶性引发剂进行聚合。该方法可以生产出分子量较高且分布较窄的PVC树脂,产品适用于制造薄膜等高分子量的软质PVC制品等,但乳液聚合工艺相对复杂,成本较高。另外,还可用乳液聚合方法制备PVC乳液或改性PVC乳液,应用于涂料、涂层、涂饰领域,相关研究方兴未艾;

(3)本体聚合,该方法不使用溶剂或分散介质,在引发剂或光、热等的作用下,直接在反应釜中引发氯乙烯单体的聚合,因而产品纯度高,但控制难度较大,如控制不当则容易出现过热或者结块的现象;

(4)溶液聚合,该方法在有机溶剂中进行,常用于特种PVC的精细制造,产品纯度高且分子量分布窄,但由于使用有机溶剂,具有一定的环境风险,成本也较高。

生产流程

氯乙烯单体被生产出来后,便会进入聚合反应阶段,在引发剂的催化作用下,这些细小的单体如同被无形的线串联起来,从零散的“小珠子”逐渐聚合成规整的“项链”——也就是PVC树脂粉。

得到PVC树脂粉后,进入下游加工环节,通过挤出、模塑、压延、涂覆等工艺,加入不同助剂,制成管材、型材、薄膜、人造革等五花八门的制品,走进建筑、包装、日用品等各行各业。

挤出工艺

挤出工艺常用来连续生产某一特定类型制品,是使用最广泛的加工方法,也是目前加工方式中增长最迅速的方法。既可以加工硬制品(如管材和导管、墙板/隔板、窗型材、异型材),又可以加工软制品(如电线电缆、软管、包装薄膜)。工业界一般采用悬浮法制备的疏松型PVC树脂,配成粉状干混料或者粒料来制备挤出硬质制品。

压延工艺

压延法是将PVC树脂在高温条件下,通过一对或者多对相向旋转的水平辊筒的间隙,使物料承受挤压、延展作用,从而成为具有一定厚度、宽度的表面光滑的薄膜,可用于生产硬质或软质的薄膜和片材以及某些铺地材料。此外,在压延机的后面增加拉幅拉伸装置,还可生产宽幅PVC薄膜。压延法属于连续成型工艺,适合大批量生产,操作简便,易于自动化生产,产品质量均匀致密。

一般配方组成为:PVC树脂+增塑剂+稳定剂+润滑剂+其他助剂。乳液法生产的PVC糊树脂经常用于压延加工,为降低成本也常掺混悬浮法PVC树脂。

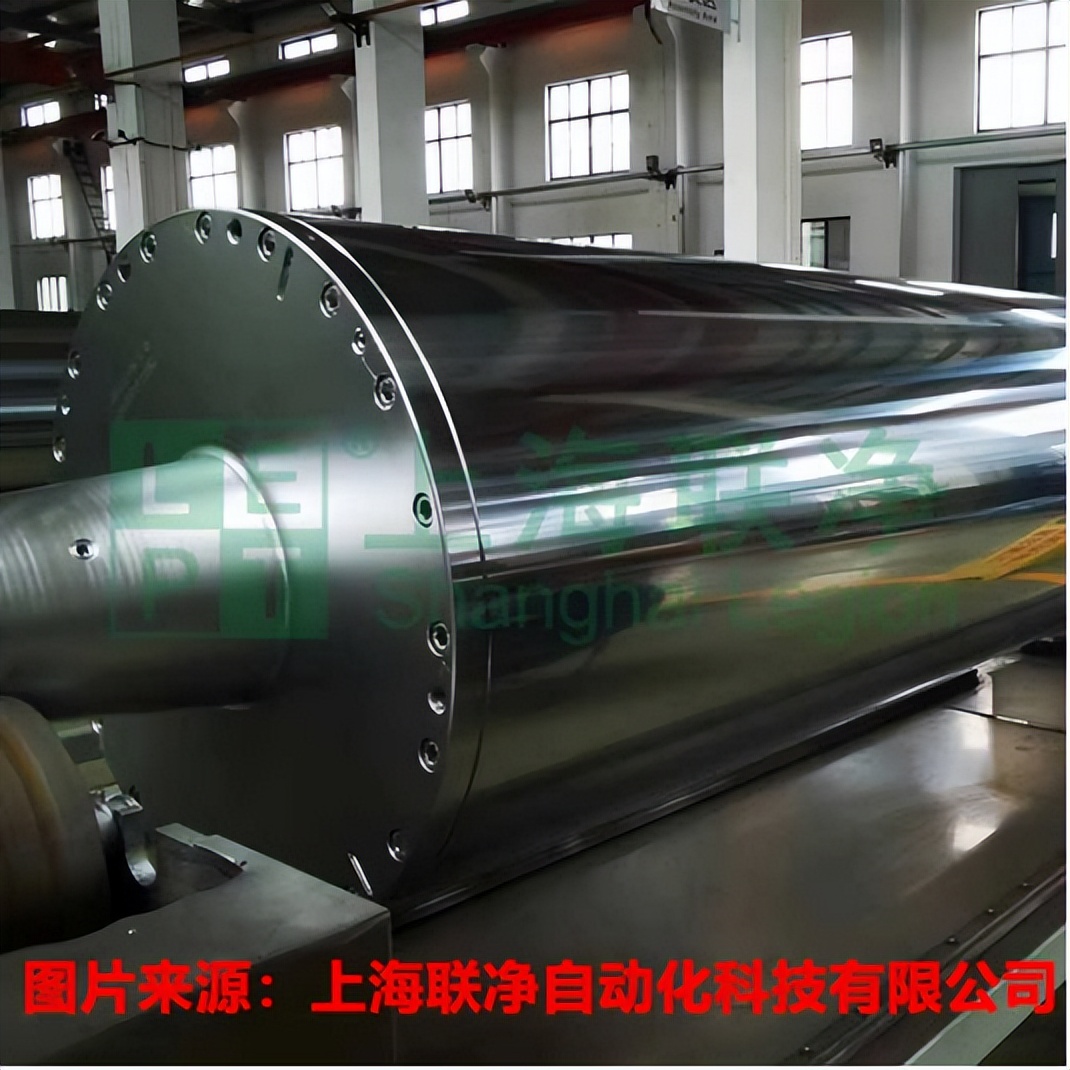

在PVC压延工艺中,加热环节是决定产品质量的关键工序之一,电磁加热辊作为核心加热设备,直接影响着PVC物料的熔融、延展效果与最终制品性能。

先按配方混合原料(PVC树脂+助剂),干混料经挤出机/开炼机塑化熔融,或PVC糊料预热;再由多对水平辊筒挤压延展,此环节电磁加热辊精准控温(160-180℃)确保物料可塑性;后续经冷却定型、牵引收卷,搭配在线质检完成生产。

模塑工艺

模塑工艺主要包含注塑、吹塑、吸塑、压塑等类型。

注塑工艺通过将加热熔融的材料高压注射到封闭的模具中,冷却固化后脱模得到产品。该工艺是塑料领域用量最大的模塑工艺,其优点在于生产速度快、效率高,操作可实现自动化,花色品种多,形状可以由简到繁,尺寸可以由大到小,而且制品尺寸精确,产品易更新换代,能制备形状复杂的制件。注塑成型适用于大量生产与形状复杂产品等成型加工领域。

吹塑是将挤出或注射成型所得的管胚置于模具中,在管胚中通入压缩空气将其吹胀,使之紧贴于模腔壁上,再经冷却脱模得到中空制品。该方法可生产瓶、壶、桶等各种包装容器,日常用品及儿童玩具等。与注塑法相比,该工艺设备造价较低,适应性强,可成型性能好,可以制备有复杂起伏曲线的制品。

吸塑是将平展的塑料硬片材加热变软后,采用真空吸附于模具表面,冷却后成型,其广泛用于塑料包装、灯饰、广告等行业。例如吸塑板,其物理性能特别好,拉伸性、弯曲性以及可压缩性特别强,尺寸稳定,还具有很好的耐热性以及耐低温性;吸塑板色彩丰富,纹路逼真,不容易开裂,而且耐污性也特别强,日常维护简单,在橱柜材料领域应用较为成熟,但其抗疲劳度比较差,耐磨性也欠佳。

而压塑则是将PVC树脂加热后施压进入预热好的模具中的成型工艺。该方法的模具更便宜,常被用于制备较大的平坦工件或适度弯曲的部件。

涂覆工艺

涂覆是采用聚氯乙烯增塑糊涂覆于地板、织物、金属、毛皮、玻璃、纸张(包括离型纸)的表面做成墙纸、铺地材料、人造革、输送带和帆布等制品的工艺。一般可以采取刮涂、逆辊涂布、流铸涂布(用于涂覆织物)、蘸涂(用于制手套和工具手柄)和喷涂(作为金属物体的保护层)工艺进行涂覆。用于涂覆的一般是乳液法制备的均聚分散型PVC树脂,有时也用共聚分散型PVC树脂。

PVC全产业链地图,清晰版来了

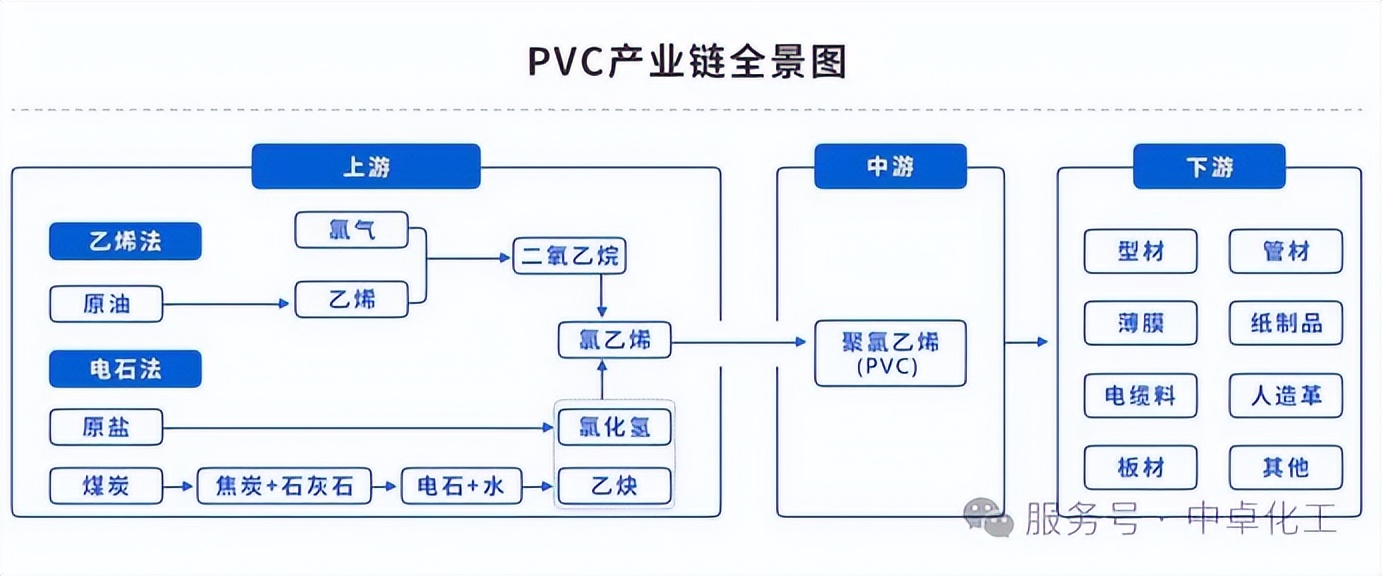

PVC全产业链依序涵盖上游、中游与下游三大环节,各环节彼此依存、相互支撑,共同构成完整且紧密关联的产业生态。

上游/资源型产业的“基石层”

PVC产业链的上游如同金字塔的基座,以不可再生资源为核心,决定着整个产业链的成本基调。

上游主要是为PVC生产提供原材料的环节,包括石油、天然气开采企业,以及食盐生产企业等。石油和天然气经过加工得到乙烯,食盐电解得到氯气,乙烯和氯气反应生成氯乙烯单体,为中游的PVC生产提供原料。

-基础原料:

石油、煤炭(关联电石生产)、盐(用于制氯,氯是VCM原料),这些是PVC产业的“根基”,价格和供应情况,会像多米诺骨牌一样,影响整个产业链。

-VCM生产:

把基础原料转化为氯乙烯单体,是连接上游和中游的关键,生产技术、产能布局,决定着PVC树脂的供应基础。

中游/技术驱动的“转化层”

中游是PVC产业链的“心脏”,承担着从单体到树脂的关键转化,技术工艺的差异直接塑造产品的性能分化。

中游是PVC的生产环节,主要由PVC生产企业构成。这些企业将氯乙烯单体通过聚合反应生产出PVC树脂。不同的生产工艺会生产出不同性能的PVC树脂,以满足下游不同的需求。

-树脂生产:

将VCM聚合为PVC树脂,有悬浮法、乳液法等不同工艺,生产出的树脂在聚合度、分子量分布等方面有差异,适配不同下游应用。

-助剂配套:

稳定剂、增塑剂等助剂企业,围绕PVC树脂,研发、生产各类功能性添加剂,让PVC制品性能更优、应用更广。

下游/百花齐放的“应用层”

下游环节如同产业链的“毛细血管”,将PVC树脂转化为万余种终端产品,渗透到国民经济的各个领域。

建筑领域

PVC管材:

除了给排水、供暖系统,还广泛用于农田灌溉、工业流体输送等。其耐腐蚀性使其能适应含有酸碱等化学物质的流体,且使用寿命长,一般可达50年以上,维护成本低。

PVC板材:

除吊顶、墙面装饰外,还可用于制作隔断、储物柜、地板等。PVC地板具有耐磨、防滑、防火、易清洁等特点,在商场、医院、学校等公共场所应用广泛。

PVC门窗:

相比传统的木质、钢制门窗,PVC门窗不仅隔热、隔音性能好,还具有良好的密封性,能有效降低能源消耗。同时,其抗老化性能强,不易变形、褪色,使用寿命长。

包装领域

PVC薄膜根据不同的加工工艺和性能要求,可分为硬质薄膜和软质薄膜。硬质薄膜可用于制作包装盒、托盘等;软质薄膜除了食品、药品、化妆品包装外,还可用于收缩包装、拉伸包装等,能紧密贴合产品,起到良好的保护和保鲜作用。

需要注意的是,用于食品包装的PVC薄膜需要符合严格的卫生标准,确保其安全性。

医疗领域

采用PVC制作的输液管、血袋等医疗器械,不仅具有良好的生物相容性和耐化学腐蚀性,还具有一定的柔韧性和强度,便于操作和使用。

在医疗领域,PVC材料通常会经过特殊的处理,以去除其中可能含有的有害物质,确保其对人体无害。此外,PVC医疗器械还具有易消毒、可回收利用等优点。

其他领域

汽车配件:

除了内饰件,PVC还可用于汽车的密封条、软管等。密封条能起到防水、防尘、隔音的作用;软管则可用于汽车的燃油系统、冷却系统等。

玩具:

PVC玩具具有色彩鲜艳、造型多样、价格低廉等特点,深受儿童喜爱。但用于制作玩具的PVC材料需要符合相关的安全标准,避免对儿童健康造成危害。

电缆料:

PVC作为电缆的绝缘层,具有良好的绝缘性能、耐老化性能和机械性能,能有效保护电缆内部的导体,确保电缆的安全运行。

PVC之所以能在众多领域得到广泛应用,与其优良的综合性能和相对较低的成本密切相关。但同时,PVC在生产和回收过程中也存在一些环境问题,随着环保意识的提高,对PVC的环保处理和替代材料的研发也在不断进行。

PVC产业现状与发展趋势

现状扫描

当前,PVC产业已形成庞大的规模体量,但发展过程中也面临着多重挑战。从产业布局来看,产能分布呈现显著的地域集聚特征——我国华北、华东等地区凭借原料供给充足、市场需求旺盛的双重优势,汇聚了大量PVC生产企业,形成了产业密集带。

与此同时,环保政策的收紧对行业发展提出了更高要求:在生产环节,电石法工艺存在的污染问题亟待解决;在制品应用端,部分PVC包装产品引发的环保争议持续发酵。在此背景下,推动产业升级、加快绿色转型已成为PVC 行业突破瓶颈、实现可持续发展的核心关键词。

发展趋势

绿色化:

生物基增塑剂、无铅稳定剂等环保助剂研发加速,PVC制品朝着更绿色、可循环方向发展,像PVC回收再利用技术,让“白色废料”变资源。

高端化:

为满足不同领域的应用需求,PVC材料正朝着高性能化方向加速发展。尤其在医疗、电子等高端领域,对PVC制品的性能要求更为苛刻,这一趋势有力推动着PVC树脂及各类助剂向高性能、高纯度方向迭代升级。以医用级PVC树脂为例,其不仅需要严格控制杂质含量,更要确保具备优异的生物相容性,以适配医疗场景的特殊使用要求。

循环利用:

塑料污染问题日益严重,PVC的循环利用也越来越受到重视。目前,已经有不少企业在开展PVC废旧制品的回收利用工作,通过回收、处理、再加工,实现资源的循环利用。

文章参考资料:中卓化工、弘毅智创、上海联净

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。