锂离子电池(LIB)已成为现代生活不可或缺的一部分,从手机、笔记本电脑到电动汽车,都离不开它的驱动。然而,您是否曾想过,这块看似简单的电池,其内部核心——电极——的制造过程却是一门极其复杂的科学?随着全球对储能需求的日益增长,如何制造出性能更高、成本更低、更安全的电池,成为了产业界和学术界共同关注的焦点。

目前,工业界普遍采用湿法工艺来制造电极。这个过程可以简单理解为:将电池的活性材料、导电剂和粘结剂等成分在溶剂中混合均匀,形成浆料,然后像“刷油漆”一样涂覆在金属箔集流体上,再经过干燥、压实(又称压光或辊压)等工序,最终制成电极。

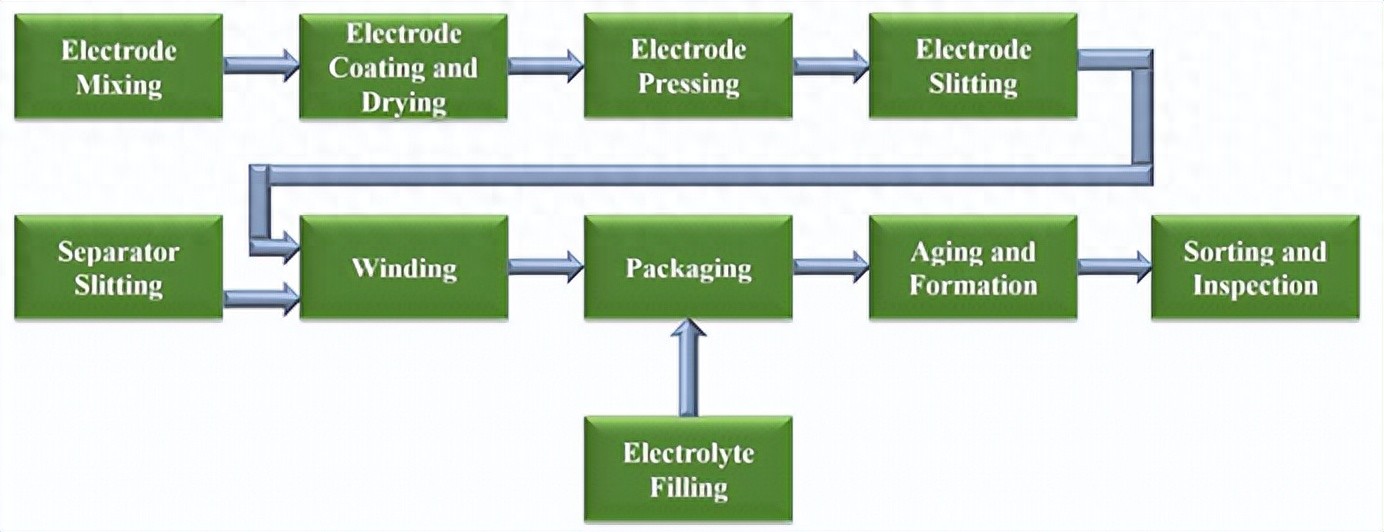

电极制造流程示意图:浆料制备>涂布>干燥>压光>电极分切>电池组装

尽管湿法工艺应用广泛,但它也面临着几大难题:

溶剂回收成本高:特别是常用的NMP溶剂,不仅昂贵,还有毒,其回收所需能量甚至是蒸发它的45倍。

干燥过程易产生缺陷:溶剂蒸发会导致粘结剂迁移,即粘结剂向电极表面移动,这会增加电池内部电阻,影响性能。

浆料稳定性难控制:浆料中的颗粒容易发生团聚和沉降,导致涂层不均匀。

浆料与干燥:湿法工艺的核心控制环节

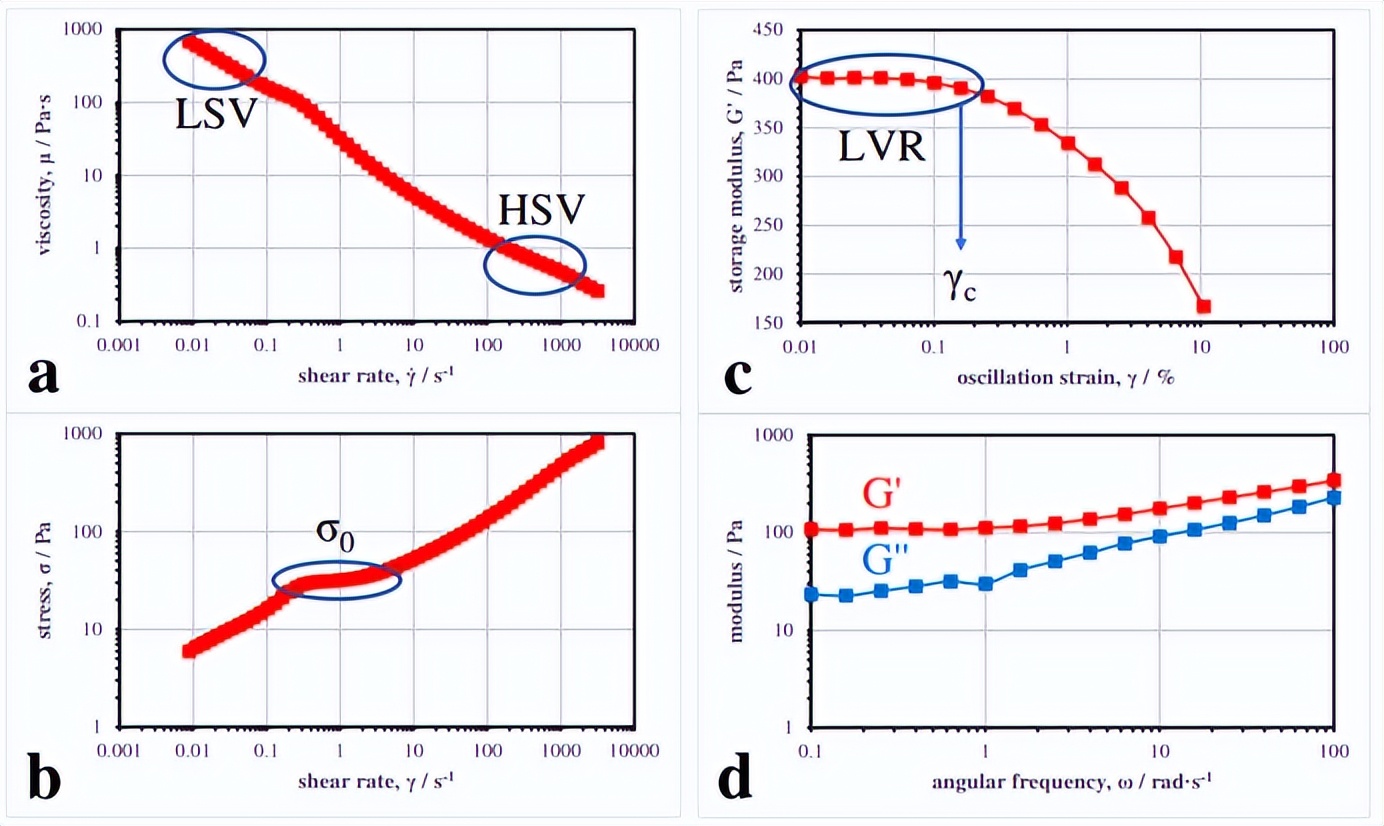

优质电极的制造始于稳定且易加工的浆料,科研人员通过流变学分析量化浆料的流动特性,其中核心指标包括:

低剪切粘度(LSV):反映浆料在静置或低速涂布时的稳定性,高LSV可减少浆料流挂,确保涂布边缘清晰,降低废料率;

高剪切粘度(HSV):决定高速涂布时的流畅性,低HSV可适配更快的涂布速度(当前主流产线速度约5-10m/min),避免出现条纹、气泡等缺陷;

屈服应力:使浆料开始流动的最小外力,适度屈服应力可防止颗粒沉降,维持浆料长时间储存稳定性;

粘弹性:反映浆料的弹性与粘性协同特性,直接关联浆料分散均匀性与后续涂层结构稳定性。

正极浆料常用流变特性图:(a) 粘度曲线 (b) 屈服应力 (c) 振幅扫描中的模量 (d) 频率扫描中的模量

需注意的是,仅凭流变特性无法完全预测电池最终电化学性能——干燥过程对电极微观结构(如孔隙率、孔径分布、成分均匀性)的影响更为关键。

干燥过程:影响电极质量的“微妙关键”

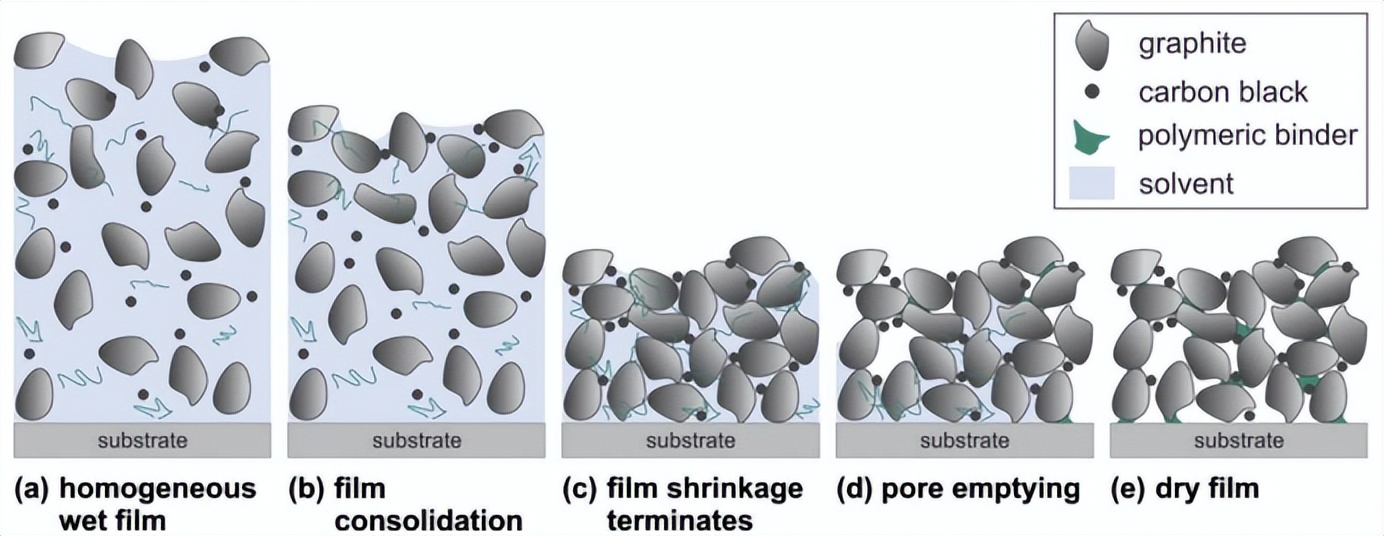

干燥是湿法工艺中能耗最高、控制难度最大的环节,其本质是“热质传递”过程,主要分为两个阶段:

薄膜收缩阶段:表层溶剂快速蒸发,浆料中的颗粒开始堆积,涂层发生轻微收缩;

孔隙排空阶段:颗粒间包裹的内部溶剂缓慢扩散至表面蒸发,此阶段传质阻力大、耗时久(占总干燥时间的60%以上),且易因温度梯度引发成分偏析。

湿浆料干燥过程的逐步示意图

为优化干燥效果,研究人员已开发多阶段干燥曲线(如 “高 - 低 - 高” 速率调控),在保证溶剂充分去除的同时,可将干燥时间缩短 40%,但仍无法从根本上解决粘结剂迁移、能耗高的问题。

下一代电极技术革新:从“减溶剂”到“无溶剂”

为突破湿法工艺的固有局限,全球科研机构与企业纷纷加大研发投入,布局下一代电极制造技术。当前,技术创新主要围绕两大方向展开:减溶剂/无溶剂化技术与厚电极结构化设计。其中,干法电极技术因完全摒弃溶剂、工艺流程短、能耗低等显著优势,被视为最具产业化潜力的下一代电极制造技术,而上海联净在干法电极设备研发与工艺整合领域的突破,为行业发展注入了强劲动力。

减溶剂/无溶剂化

水系加工:用水替代NMP,更安全、环保且成本更低,已在石墨负极上商用,正极应用也在攻关中。

电子束(EB)固化:使用低分子量聚合物,涂布后通过电子束交联固化,可大幅减少甚至完全不用溶剂。

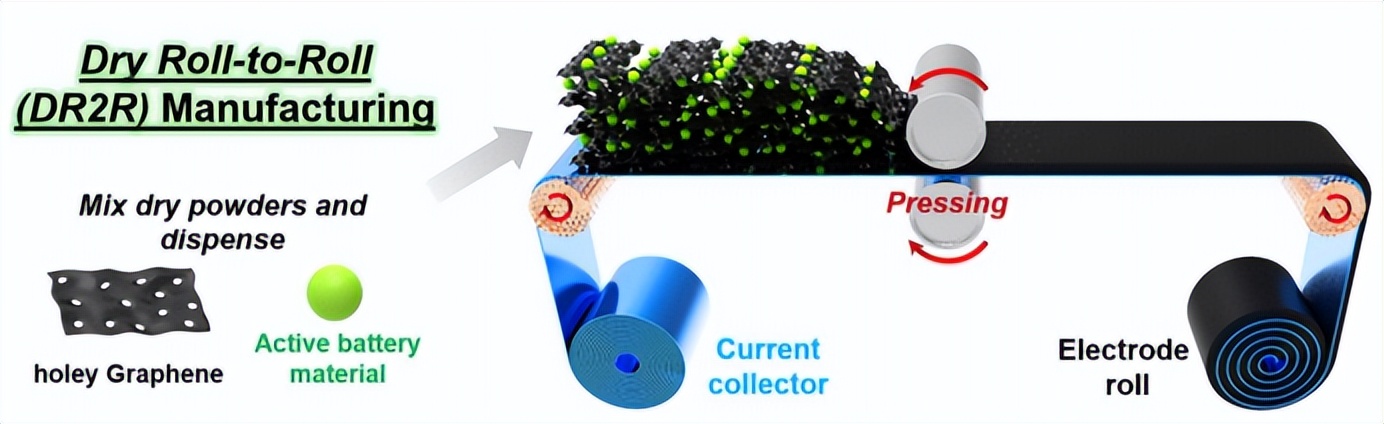

干法电极:如静电喷涂沉积(ESD)和干法卷对卷(DR2R)技术,完全避免使用溶剂,直接从粉末制备电极,极具潜力。

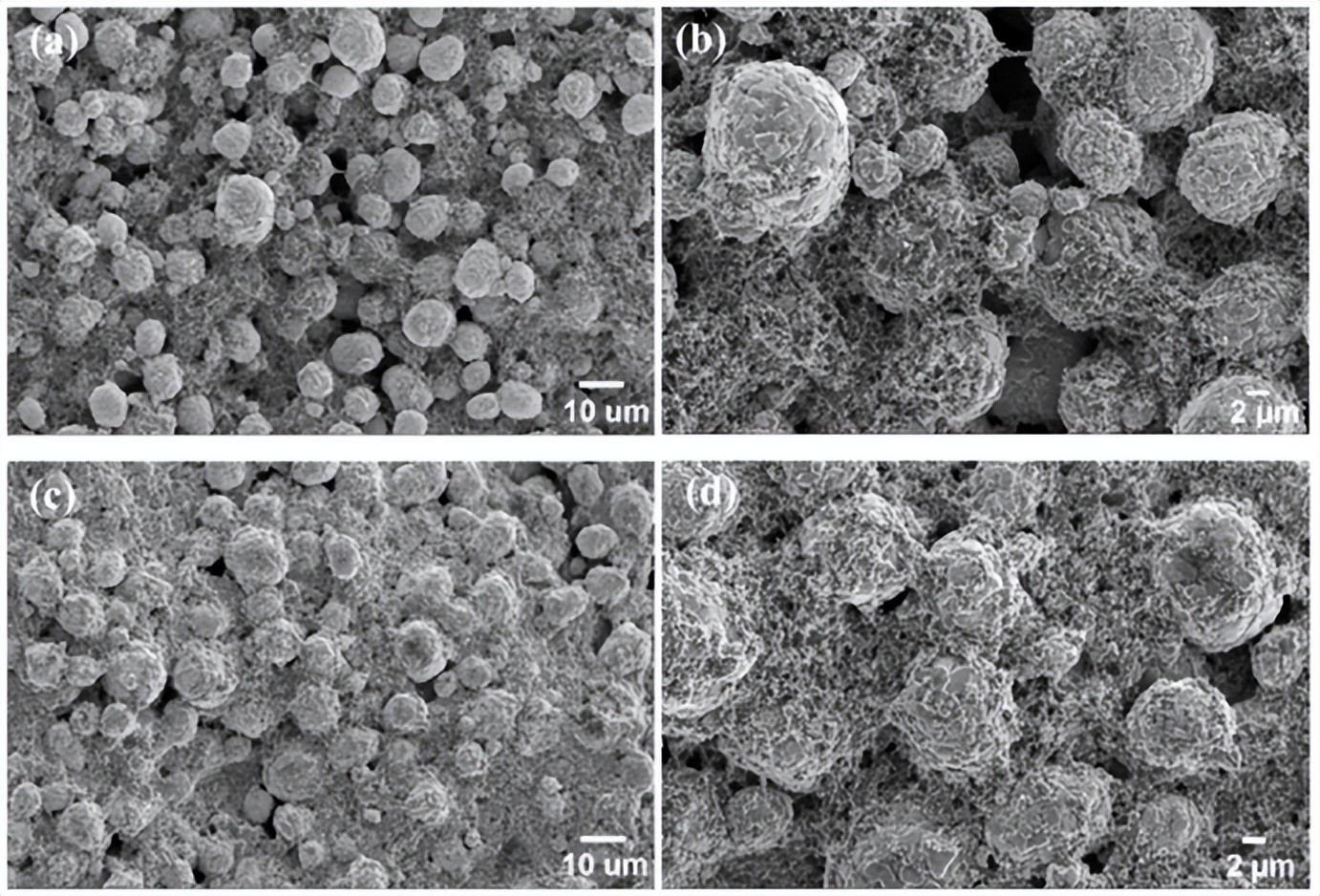

PVDF制备的正极(a,b)与EB固化丙烯酸聚氨酯制备的正极(c,d)的微观结构相似性SEM图

厚电极与结构设计

增加电极厚度可以提高电池的能量密度并降低成本,但离子传输路径变长,会导致性能下降。解决问题的关键在于降低电极的曲折度——离子在电极孔隙中穿梭路径的弯曲程度。

锂离子电池电极的干法卷对卷制造技术示意图

研究人员开发了多种方法来构建低曲折度电极结构:

共挤出:制造出具有笔直孔道的电极。

冷冻铸造:利用冰晶模板形成有序孔隙,冰升华后留下直孔。

激光结构化:用激光在电极上烧蚀出精确的微通道,促进离子快速传输。

磁场定向:添加磁性材料,通过磁场引导颗粒排列,形成有序结构。

这些定制的电极结构有望打破传统电极中孔隙率和曲折度之间的权衡,是实现下一代高能量密度、高功率密度锂电池的关键。

上海联净干法电极技术:设备与工艺的协同创新

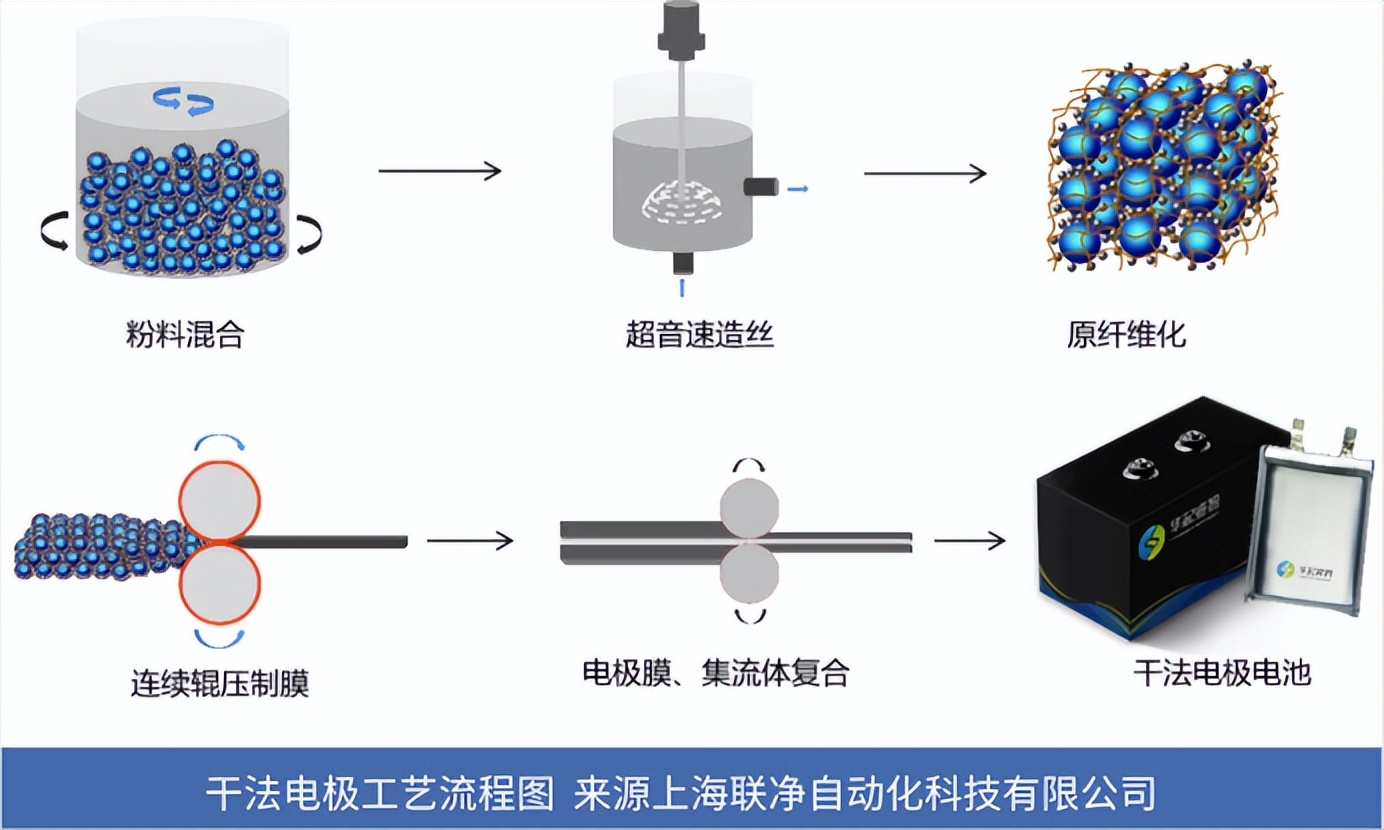

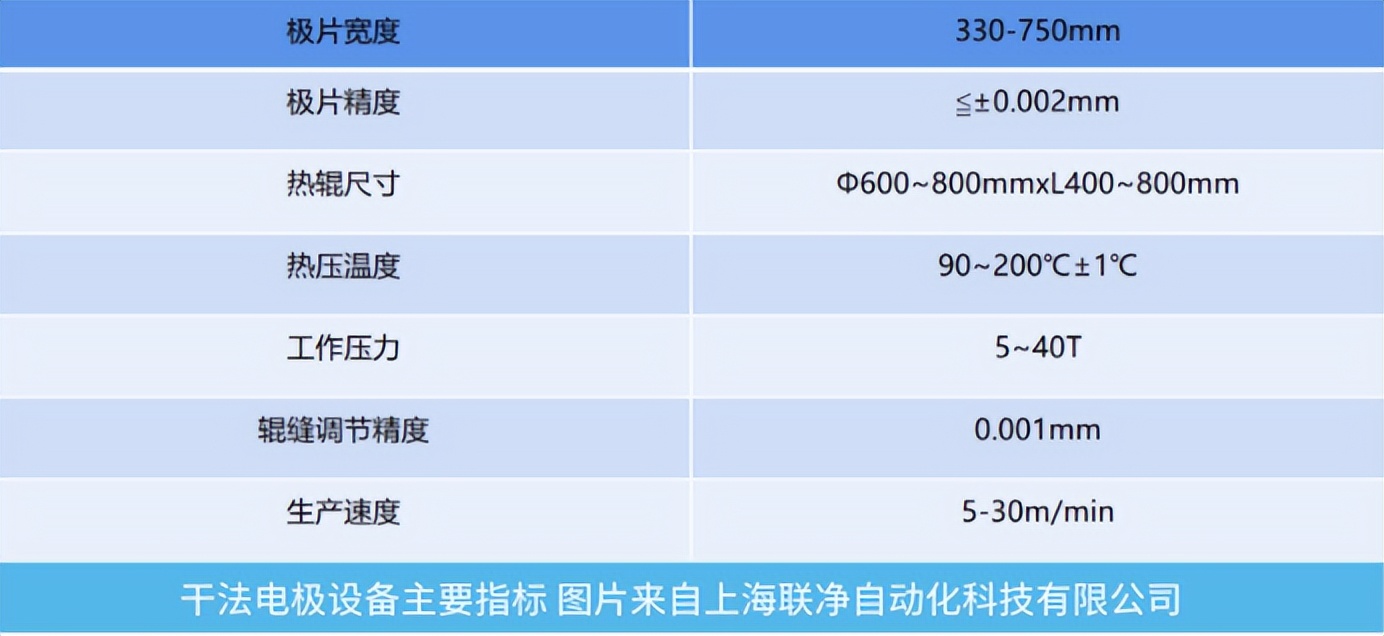

上海联净作为国内较早布局干法电极设备的企业,已形成“干法混合-成型-压延-分切”全流程设备解决方案,其核心技术围绕干法卷对卷(DR2R)制造工艺展开,在设备性能与工艺优化方面形成了显著竞争优势:

核心设备:高精密干法成型机组

双螺杆干法混合机:采用异向啮合双螺杆结构,通过剪切、捏合与分散作用,将活性材料(如三元、磷酸铁锂)、导电剂(如碳纳米管、多孔炭)与热塑性粘结剂(如PE、PP)粉末混合均匀,形成“预团聚颗粒”(粒径约50-100μm),解决干法体系中粉末分散不均的痛点;混合过程无需溶剂,且通过温度控制(80-120℃)使粘结剂轻微软化,提升颗粒间结合力。

干法辊压成型机:采用“多段式渐进辊压”设计,区别于传统湿法的单次高压辊压,通过3-5组辊筒逐步提升压力(从5MPa增至30MPa),将混合后的粉末层压覆在集流体表面,形成致密且孔隙结构可控的电极膜;辊压过程同步实现“成型-致密化-界面结合”,避免湿法干燥后的结构坍塌,电极密度可达2.2-2.6g/cm³(与湿法相当),且孔隙率可精准调控(30%-45%)。

在线分切与检测单元:集成激光测厚仪(精度±1μm)、面密度扫描仪(分辨率0.1g/m²)与高速分切刀组,实现成型后电极的实时质量监控与尺寸裁切,分切速度可达8-12m/min,适配大规模量产需求。

显著技术优势:降本、提质、增效

极致降本与绿色制造:上海联净干法工艺通过“三减一省”实现成本大幅降低。一是“减溶剂”,完全摒弃NMP,省去溶剂采购成本;二是“减能耗”,去除高温干燥环节(湿法干燥能耗约800-1000kWh/GWh),干法成型总能耗仅为湿法的1/3-1/2;三是“减废料”,粉末混合与辊压成型的均匀性更高,电极边缘废料率从湿法的5%-8%降至2%-3%;四是“省空间”,干法设备工艺流程短(生产线长度约30-40m,仅为湿法的1/2),可减少厂房占地面积40%以上,降低企业基建投入。

电池性能全面提升:借助微观结构优化,上海联净干法电极在电池性能上实现多维度突破。一方面,干法工艺无粘结剂迁移问题,导电网络分布均匀,电极内阻较湿法降低15%-20%,显著提升电池的倍率性能,适配快充电池、动力电池等高性能应用场景;另一方面,热塑性粘结剂在辊压过程中形成“三维交联结构”,电极结构稳定性更强;此外,干法电极密度均匀,无局部成分偏析,可减少电池充放电过程中的局部过热现象,热失控触发温度较湿法电极提升20-30℃,大幅提升电池安全性。

广泛材料兼容性与厚电极制造能力:上海联净干法设备具备出色的材料兼容性,可适配正极(三元材料、磷酸铁锂、富锂锰基等)与负极(石墨、硅基、硬碳等)多种活性材料,满足不同类型电池的生产需求。在厚电极制造领域,该设备表现尤为突出——当前湿法工艺制造厚电极(厚度>150μm)时,因离子传输路径长、干燥困难,电池性能衰减明显;而上海联净通过“梯度孔隙设计”(电极表层孔隙率高、内层孔隙率低),搭配干法成型的均匀结构,可稳定制备200-300μm厚电极,电池能量密度较湿法薄电极提升10%-15%,且离子传输效率无显著下降,为高能量密度电池(如固态电池、长续航动力电池)的研发与生产提供关键技术支撑。

电极制造远不止简单的“混合与涂布”,它是一个涉及胶体化学、流变学、热力学和材料科学的精密过程。每一次搅拌、每一次干燥、每一次压实,都在微观层面上深刻影响着电池的宏观性能。从湿法到干法的技术迭代,不仅是工艺的革新,更是锂电产业向“绿色、高效、低成本”转型的必然选择。上海联净等企业在干法电极设备与工艺上的突破,已为干法技术的产业化奠定基础。

未来,随着干法工艺对高镍三元、硅基负极等高性能材料兼容性的进一步提升,以及设备速度(目标20-30m/min)与良率(目标99%以上)的优化,干法电极有望逐步替代湿法工艺,成为下一代锂电制造的主流技术。这一变革将不仅推动动力电池成本进一步下降(预计单Wh成本降低5%-8%),更将为电动汽车普及、可再生能源大规模储能提供核心技术支撑,助力全球“双碳”目标的实现。

文章参考资料:美能锂电、上海联净

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。