2023年的新材料、新工艺和新应用突破,将极大改变这项技术本身发展的进程。聚焦于更为广泛的行业,3D打印对传统制造的改进力量开始迸发。无论是解决了困扰已久的打印质量问题,还是借助这项技术实现新的变革性应用,抑或是面向未来开始解决更多实际应用中的困难,从业人员和应用行业都在努力推进这项技术的发展。

有读者表示,3D打印技术正在越来越产业化、自动化,未来正在狂奔而来,3D打印正在进入大众时代!本期内容,3D打印技术参考从整个行业的角度,评选出2023年影响至深的3D打印新材料、新工艺和新应用突破。关键词——面向未来。

01

首次证明全3D打印火箭安全可靠

北京时间3月23日,Relativity Space Terran 1发射升空,火箭成功通过最大压力点,首次向全世界证明全3D打印的火箭可以承受最恶劣的轨道发射条件,从而开辟出一条完全不同于以往的航天制造方式。

Terran 1火箭85%以上质量的零件由3D打印制造,包括火箭整个箭体和几乎所有发动机部件。通过零件整合,火箭零件数量减少了100倍,并通过多台设备并行制造,能够在短短60天内制造整枚火箭,其改变了过去几十年的航空航天制造历史。

归类:新应用

评选理由:首次向全世界证明3D打印可成为制造火箭的可靠技术,从此不被质疑。

02

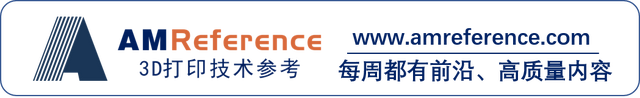

多品牌广泛突破

无支撑金属3D打印

Velo3D在多年来以无支撑金属3D打印著称,但今年以来,其他主流的LPBF技术开发商均表示取得了突破性进展。

1)EOS推出了用于激光粉末床熔融 (LPBF)3D打印工艺的全新Smart Fusion解决方案,它能直观检测潜在的构建问题,自动调整激光功率,从而可以在不使用支撑的情况下实现整个打印过程稳定可靠,制造出性能更均匀、一致的部件。

2)铂力特表示已经突破无支撑金属3D打印工艺,可以实现30°以下悬垂结构的无支撑打印;

3)华曙高科发布了自主研发的SLM少支撑技术,采用该技术打印的闭式叶轮,支撑量减少99.8%,内外部25°各斜面结构在无支撑的情况下顺利成型;

4)易加三维自主研发无支撑金属3D打印工艺,可打印AlSi10Mg、钛合金等常见材料,可实现120μm大层厚打印。

5)苏州倍丰智能基于“Pre-Scan”的理念,开发了无支撑打印技术,目前倍丰已实现15°及以上角度的无支撑打印。

6)汉邦科技研发团队对金属3D打印无支撑技术进行了研究和探索,目前能够实现15-25°倾斜特征的无支撑成形。

7)3D Systems也在无支撑LPBF工艺方面取得了突破。

归类:新工艺

评选理由:普遍的无支撑工艺突破将进一步释放设计的自由度,使相关器件的效能进一步推升,从而可制造更为强大的产品。

03

国内首次实现

超大尺寸铜合金产品高效增材制造

8月23日,(可点击查看信息源),其在火箭发动机金属3D打印制造方面取得重要进展。文章指出,首都航天机械有限公司成功实现某型发动机推力室身部内壁试验件的增材制造。该产品直径达600毫米量级,高度达850毫米量级,是目前公开报道过的最大的整体增材制造铜合金身部产品,其成功研制也标志着该公司成为国内首家全面掌握大尺寸铬锆铜合金激光选区熔化增材制造技术的单位。

推力室作为为火箭发动机提供强劲推动力的核心组件,是典型复杂精密构件。以往,推力室身部结构生产涉及的工序繁杂,制造周期至少为6个月,可靠性不足,且生产成本较高。为适应高强密度发射的新形势,逐步实现“提质降本增效”,增强竞争优势,推力室身部的增材制造技术攻关被提上日程。激光选区熔化技术成型精度高,是复杂结构推力室身部增材制造的“不二之选”。

归类:新应用

评选理由:该技术突破填补了国内增材制造技术领域的空白,助力发动机生产跑出创新“加速度”。

04

首次成功测试

3D打印铝合金火箭喷嘴

NASA指出,由于铝对极热的耐受性较低且在焊接过程中容易破裂,因此到目前为止,铝通常不用于火箭发动机零件的增材制造。

但为了能够向深空目的地发送更多货物,NASA正在尽各种努力减轻火箭的重量,其中的一项重要实践就是在10月19日公布了成功测试由3D打印制造的铝合金火箭发动机喷嘴。

铝合金火箭喷嘴成功测试

铝合金火箭喷嘴成功测试

火箭发动机喷嘴材料通常为高温合金、铜合金或不锈钢,此三者的密度均达到铝合金密度的3倍左右。材料的改变使喷嘴更轻,可携带更多有效载荷,从而为深空飞行奠定基础。

NASA马歇尔太空飞行中心与Elementum 3D公司合作,开发了一种变体铝合金——A6061-RAM2,并通过工艺开发、表征和测试来推进高强度铝合金的大规模定向能量沉积 (DED)工艺制造,这种新型合金可以在制造能够承受高结构载荷的轻型火箭部件方面发挥重要作用。

归类:新材料、新应用

评选理由:通过新材料和相关打印工艺的开发,进一步打破了固有应用场景下的材料选择,将相关应用的轻量化极限继续向前推进。

05

CT级别信心

3D打印过程无损评价90%检测率

2023年Science正刊首篇关于3D打印技术的研究于1月5日发表。弗吉尼亚大学材料科学与工程专业孙涛副教授领导的研究团队取得了新发现,通过集成实验数据、多物理场仿真和机器学习来检测锁孔生成的方法,能够以亚毫秒时间分辨率和100%的预测率捕获与锁孔生成相关的独特热特征。

10月消息,橡树岭国家实验室的研究人员开发了一种方法,将打印部件的后检测数据与打印过程中传感器收集的信息结合起来,组合数据会教导机器学习算法来识别产品中的缺陷。这种新方法实现了90%的检测率,与传统评估方法缺陷检测概率一致,从而节省时间并降低成本。

归类:工艺保障突破

评选理由:该技术实现了在没有CT的情况下达到CT级别的信心。伴随2023年人工智能技术的大踏步发展,基于监控的无损检测,或许在不远的将来真的到来,这将极大程度推进金属3D打印技术的便捷化应用。

06

首次获批

PEEK激光烧结医疗植入物

PEEK是一种使用激光烧结非常难以3D打印的高性能聚合物,但其在航空航天、汽车、医疗等领域的轻量化应用中具有巨大使用潜力。2023年,国产PEEK激光烧结3D打印设备取得了商业化成功,华曙高科推出了首台面向超高温烧结产业化应用的高分子增材制造系统——UT252P,成功实现对PEEK等高温材料的稳定高效烧结。

在应用方面,11月3日,中国药闻发布消息,国家药品监督管理局批准了西安康拓医疗技术股份有限公司生产的创新产品“增材制造聚醚醚酮颅骨缺损修复假体”注册。该产品采用聚醚醚酮医用粉料,经选择性激光烧结增材制造加工而成。该产品是康拓医疗与西安交通大学李涤尘教授团队、西交大第一附属医院王茂德教授团队联合研发的创新产品。

归类:新工艺、新应用

评选理由:它是高性能聚合物3D打印的重要突破,释放了航空航天和医疗等领域复杂、轻量化构件的使用空间。

07

3C行业首次推出

含金属3D打印零部件的电子产品

2023年,电子3C行业应用金属3D打印技术的信息备受业内外关注。

7月12日,荣耀发布Magic V2新品,CEO赵明表示,新产品搭载91%金属结构铰链,升级自研盾构强度的钢材,首次采用航天的钛合金3D打印工艺,支持 40万次折叠。

同月,消息指出,苹果正在使用华曙高科和铂力特的金属3D打印设备大批量生产2023款Apple Watch Ultra相关部件。9月,包括路透社在内的众多报道表明,苹果公司目前正在测试用于批量生产Apple Watch Series 9表壳的粘结剂喷射金属3D打印技术。

需要指出的是,苹果公司对金属3D打印工艺的测试已经有六年时间,而直到今年才推出了第一款产品。可以看出,新工艺的使用是一项极为复杂而困难的,它是面向未来的选择,更会对传统供应链带来冲击,影响范围极广。

归类:新应用

评选理由:3D打印技术对于向知名大品牌供应链渗透可极大提升技术认可度,电子3C产品动辄千万级的发货量将为3D打印大批量制造带来极大契机,从而推动该技术向更多产品和行业发展。

08

自动化产线建设

宝马率先成功部署

国内似乎对此并没有引起足够的重视。自动化是制约3D打印技术规模化应用的重要因素,无论对于金属、聚合物还是砂型打印工艺,人的过多参与都将带来效率的低下。未来的3D打印技术不会保持现有状态,宝马在此方面无疑进行了先行探索,并率先制定了解决方案。

2023年下半年,宝马公司在德国联邦教育和研究部资助下,联合合作伙伴完成了首个成功实施大规模聚合物零件自动化增材制造生产线的项目,同时建立起全球首条全自动砂芯增材制造量产3D打印生产线。除此之外,宝马于2022年IDAM项目的支持下已经建成金属3D打印自动化产线。至此,宝马已经成功实现金属3D打印、聚合物3D打印以及砂型3D打印的全自动化产线建设!

归类:新应用

评选理由:未来的3D打印制造将在无人或有限人工参与下实现机器的高效、可重复制造。为了实现这一目标,当下应有紧迫感。

09

显著医学应用潜力

深穿透声学体积3D打印

12月,哈佛大学医学院和杜克大学生物医学工程系的研究团队开发出了一种新的3D打印方法,它使用粘弹性墨水和高强度聚焦超声波,可实现组织穿透3D打印,因此称之为深穿透声学体积打印。

该技术的一个关键特征是他们使用声波墨水,可以防止固化超过焦点,从而防止凝固超过预期体素。超声波的穿透深度比光深100多倍,使用超声波的一个关键优点是它可以穿透数厘米深的不透明介质,可以以高空间精度到达组织、骨骼和器官,这是基于光的打印方法无法达到的,因此有望用于触发深度聚合。

归类:新工艺、新应用

评选理由:由于它对声波而不是光做出反应,允许在厘米深度通过生物组织进行打印,可用于从骨愈合到心脏瓣膜修复等生物医学目的。虽然将这种工具带入临床还很远,但这些测试再次证实了这项技术的潜力。

10

其他重要突破

浙江大学借助3D打印制作大黄鱼肉,意义重大!

2023年,浙江大学联合大连工业大学,通过将大黄鱼肌肉纤维和脂肪细胞与3D打印凝胶组装在一起,成功合成国内首例厘米级细胞培养大黄鱼组织仿真鱼排。新华社评价这一突破——意义重大!

倍丰智能解决两项工艺问题

苏州倍丰智能吴鑫华院士团队与北工大、汕头大学等多家单位合作,实现了高强铝合金大层厚粗粉末粒径高效率3D打印的突破,成功地证明了在LPBF工艺中采用大层厚高效率制造高强Al-Mn-Sc合金的可行性。此举不但增加了高强Al-Mn-Sc合金在航空航天的应用的前景,更加强了3D打印同行的成本和技术的竞争力。根据倍丰智能消息,基于该工艺的高强铝增材制造正在小批量生产中。

针对γ'-高温镍基合金3D打印极易开裂的问题,倍丰研发团队通过优化策略,成功地控制了析出速度,保持了材料的塑性,减少开裂风险。此外,倍丰研究团队在实验中采用了一系列针对性参数设置,以减小残余应力的形成,从而降低开裂概率。倍丰表示,已基本解决γ'-高温镍基合金在3D打印过程中的开裂问题,这是一个备受行业关注的难题。

电弧3D打印工件表面质量改进

电弧增材具有高效率制造大尺寸构件的优点,但制造的零件通常表面非常粗糙,需要后续机加改善表面质量。英尼格玛在探索中不断打破工艺极限,通过工艺选择、参数调控、路径优化等方法调节成形过程热输入量,成功克服该工艺制造表面粗糙的难题,对成型精度实现了精准调控。

3D Systems推出无需热后固化的高温SLA树脂和铌合金难熔金属

Accura® AMX High Temp 300C是一种创新的无填充材料,具有300°C的卓越热变形温度(HDT),几乎是目前可用无填充材料HDT材料的两倍。这种材料不需要热后固化,从而使工作流程更加简化,缩短了手工操作时间。这些特性使其成为高温组件测试和供热通风与空气调节、消费电器、电机外壳和定子等应用的通用部件的理想选择。

C-103是一种铌合金,被归类为耐火材料,它可以抵抗高温、压力或化学侵蚀而分解,因此在高温下保持其强度和形状。C-103的工作温度在1200°C到1400°C之间,并且能够承受这些高温下的高应力。由于其低韧脆转变温度,C-103具有优异的抗高频振动能力。这些特性使C-103成为火箭、高超音速和喷气推进应用的理想选择,包括太空、航空航天和国防工业中的航天器、卫星和运载火箭。

3D打印助力我国可重复使用火箭制造

2023年11月2日,星际荣耀液氧甲烷可重复使用验证火箭双曲线二号验证火箭(代号SQX-2Y)飞行试验任务取得圆满成功,标志着中国商业航天在可重复使用运载火箭技术上取得重大突破。铂力特帮助客户研制了多个发动机的关键零部件,有效帮助客户缩短生产周期,节约生产成本,加快产品迭代,提高研制效率。

废金属回收再制造开始引发关注

3D打印领域使用废旧回收材料再制造为优质金属粉末会是大势所趋。2023年,美国军方在此方面无疑做出了表率,国内中体新材、思锐增材、倍丰智能引发关注。

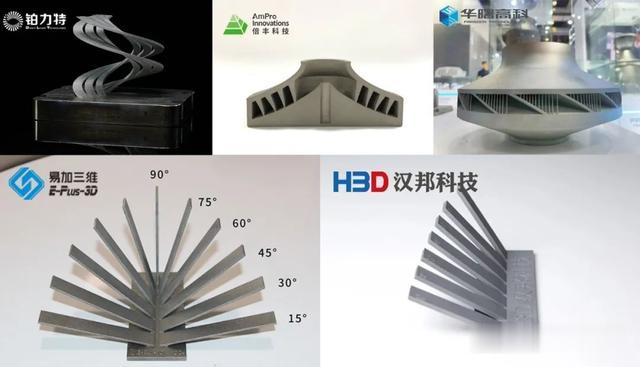

多材料金属3D打印开始展现价值

多材料金属3D打印技术在2023年继续发展,形成了几个看似非常有价值的应用。使用具有不同物理特性的多种材料的3D打印,将为高度复杂、轻量级的组件制造提供前所未有的设计自由度,从而为工业应用创造新的发展高度。

金属LPBF 3D打印技术进一步突破尺寸和激光数量限制

2023年国内以SLM工艺为代表的金属3D打印技术可谓再次进了一大步,中国正走出一条相比国外其他品牌不同的发展路径——至少五年前,只怕大多从业者都不曾想过,在一台SLM打印机上能够布置十台、十几台、甚至数十台激光器,成型幅面能突破一米,而且品牌、型号的选择可以如此之多。

END

总的来说,2023年的突破主要表现为以下特点:

趋向于进一步解决打印技术本身的质量问题;

借助这项技术突破传统制造极限,改变生产模式;

使这项技术更加能够像传统的智能化生产线那样进行生产;

更多行业开始将这项技术纳入到生产流程中来。

可以看出,3D打印技术不再是几年前花瓶般的存在,它在实实在在的发挥价值,展现出改进传统制造模式的力量。

记录2023,展望2024,3D打印技术在新的一年将会有更多精彩。

注:本文内容含第三方授权内容,不开放媒体转载,欢迎转发朋友圈。