在光伏组件的世界里,电池片常常占据聚光灯下的中心舞台。然而,真正决定组件25年寿命与发电效率的“隐形守护者”,却是层压在其中,薄如蝉翼的光伏胶膜。

光伏组件结构示意图

从传统的EVA,到抗PID性能更优的POE,再到兼具成本与性能的共挤型EPE,胶膜技术的演进从未停歇。它不仅关乎组件的封装效率,更直接决定了组件能否在高温高湿、强紫外线等恶劣环境下,长期保持高透光率与优异的绝缘性能。

光伏封装胶膜属于光伏组件的核心部件,其成本占到组件成本的3%~4%。

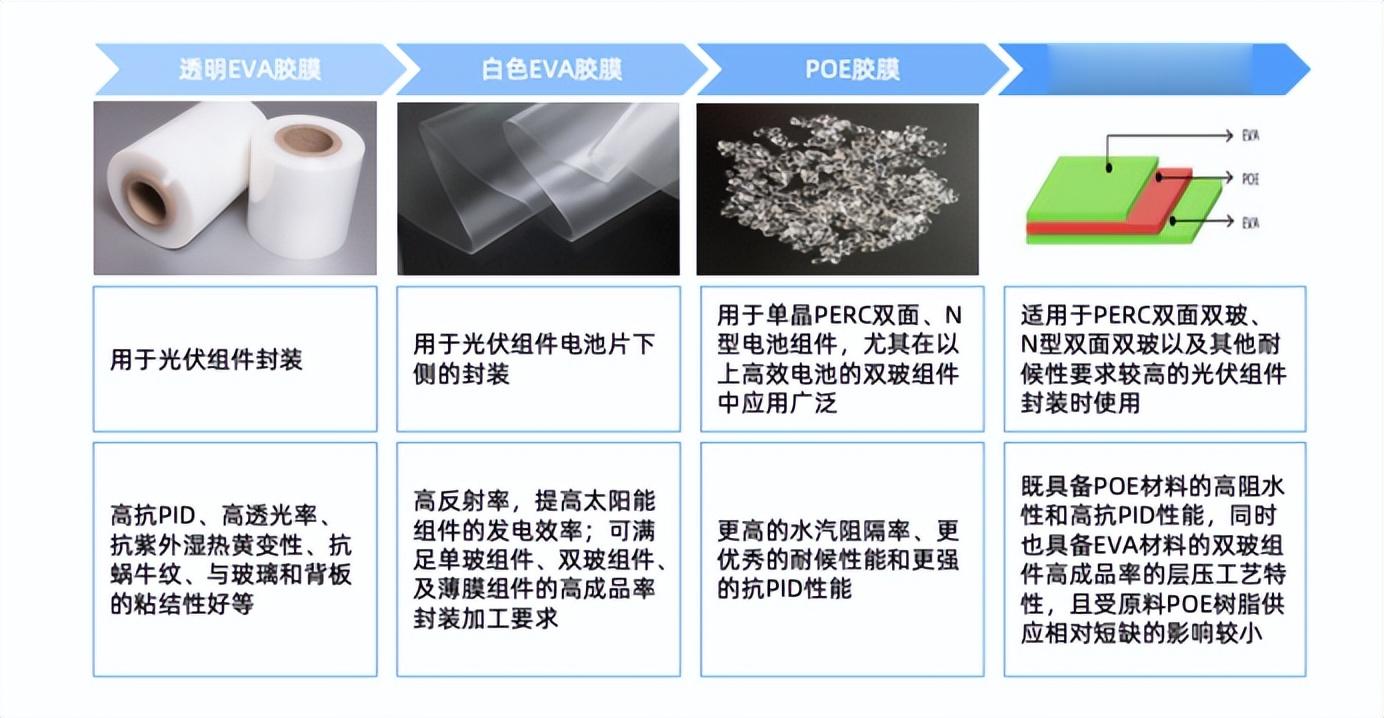

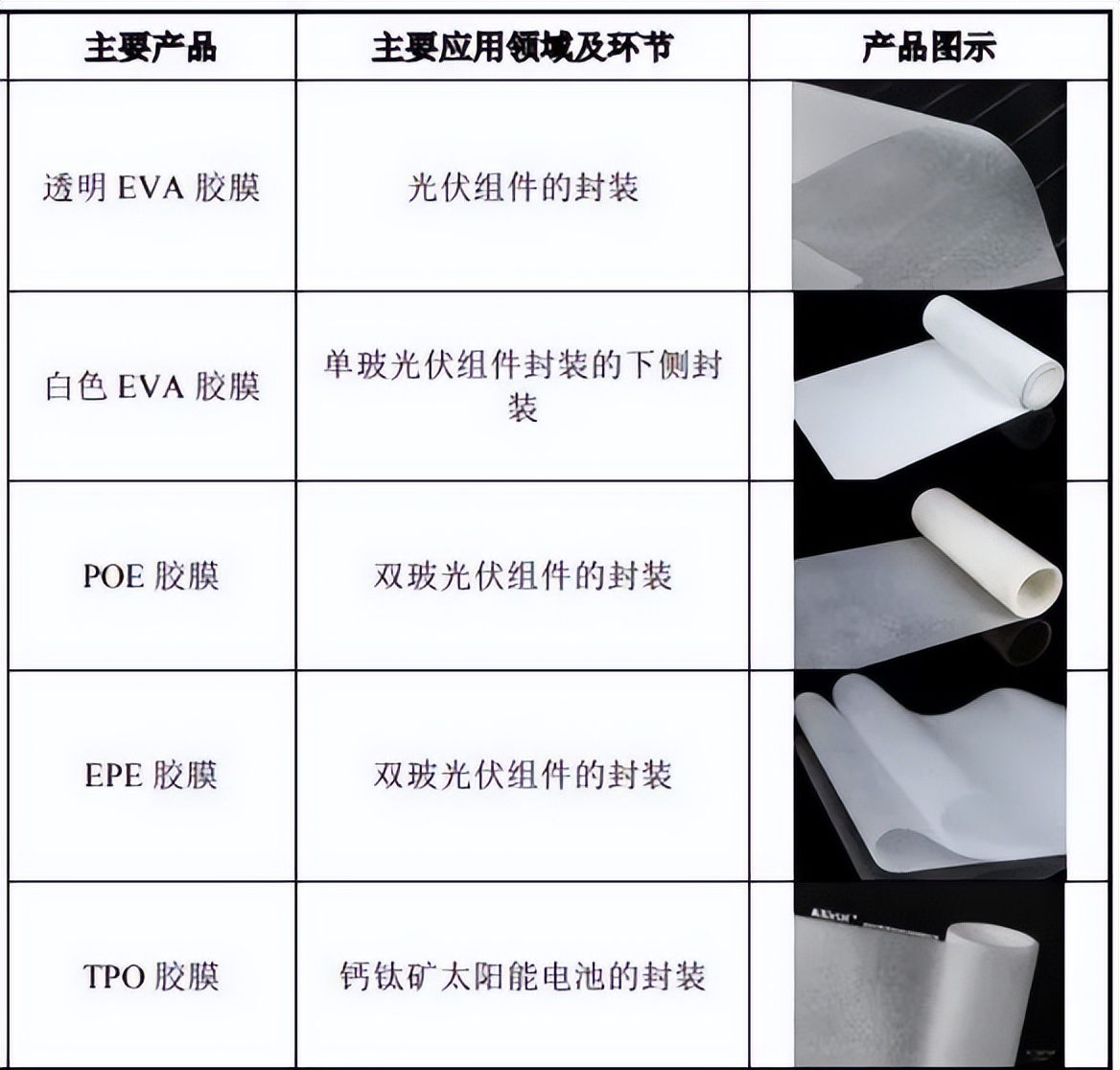

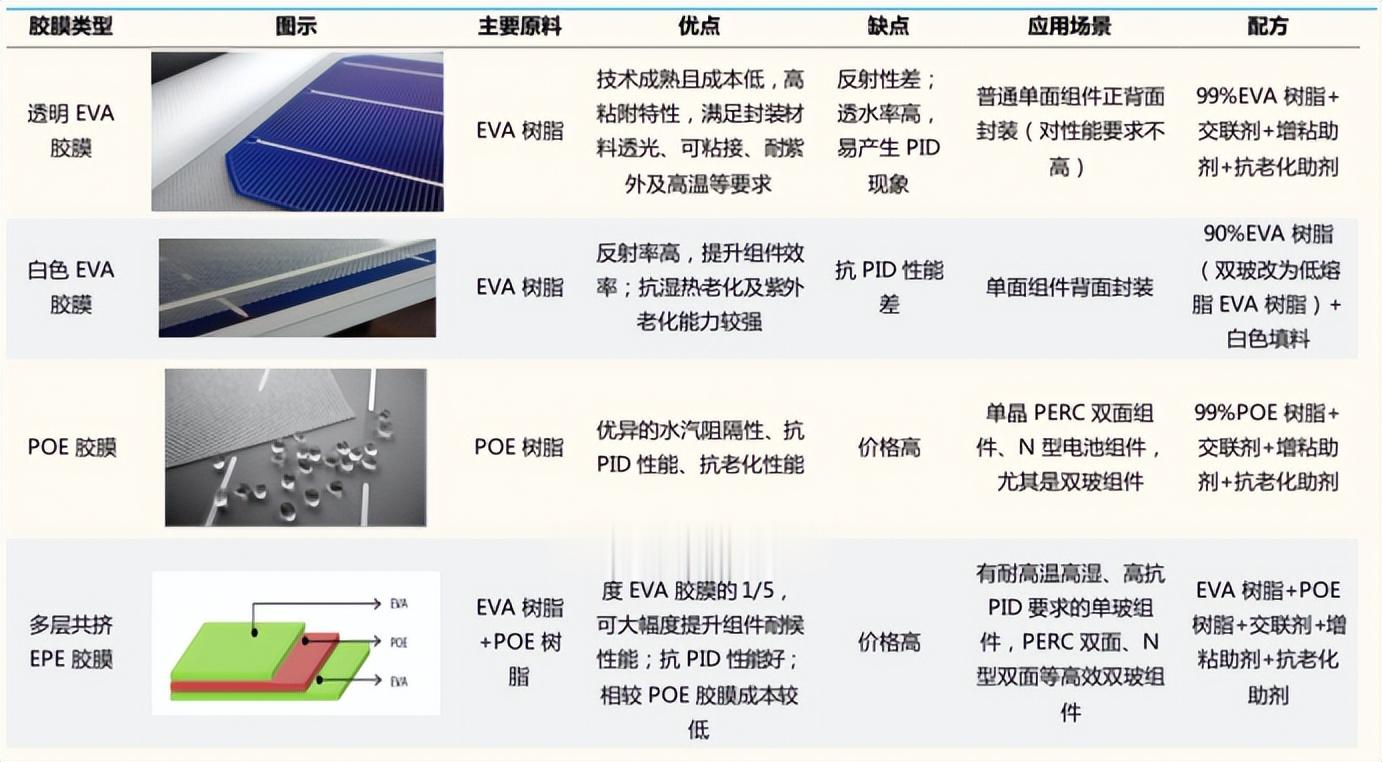

光伏胶膜的种类繁多,包括透明EVA胶膜、白色EVA胶膜、POE胶膜、EPE胶膜等,每种胶膜都有其特定的优点和应用场景。

EVA胶膜

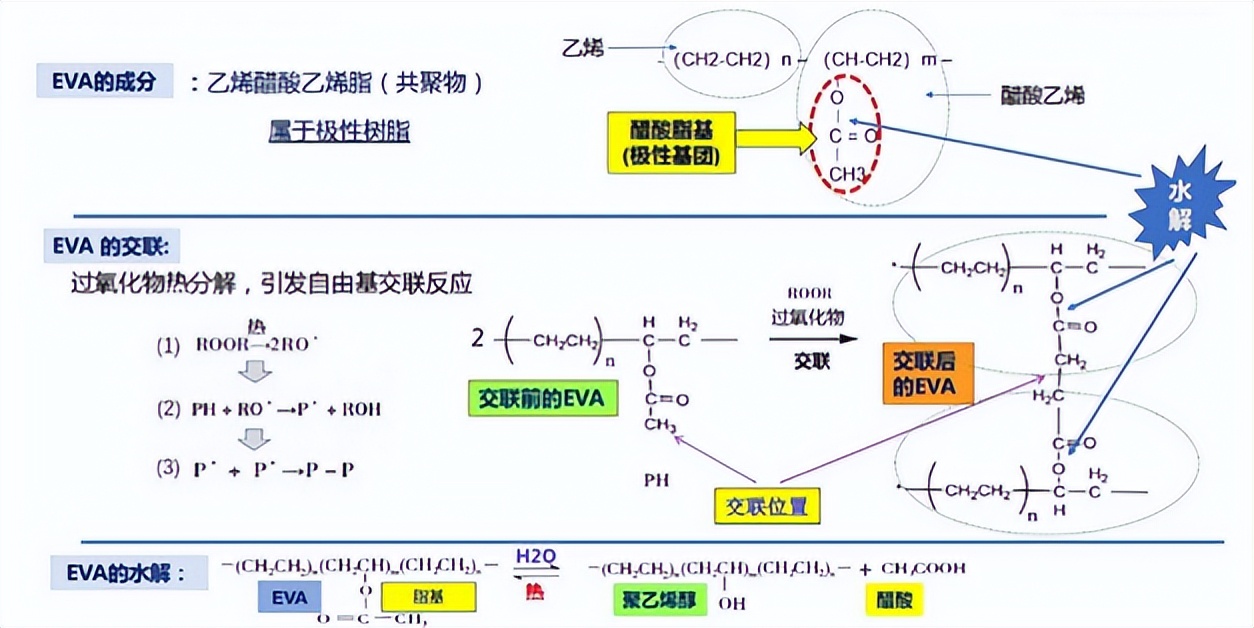

EVA的主要成分为乙烯与酸醋乙烯酯的共聚物,外加各种添加剂如交联剂、增稠剂、抗氧化剂、光稳定剂等等。光伏封装用EVA主要分为高透型、高截止型、白色型、黑色型四种类型。其中单玻组件通常采用高透型EVA+白色型EVA的封装搭配,目的是在增加组件正面光线透射率的同时增加组件内层光线反射率,提高组件光电转换效率。

黑色单玻组件通常采用高透型EVA+高截止型EVA+黑色背板或高透型EVA+黑色型EVA+白色背板的封装方式,其中高截止型EVA的作用是阻隔太阳光线中的紫外线,减少紫外线对内层背板的破坏。

EVA交联、水解示意图

EVA具有优良的柔韧性、耐冲击性、弹性、光学透明性、低温绕曲性、粘着性、耐环境应力开裂性、耐候性、耐腐蚀性、热密封性以及电性能等。

POE胶膜

POE胶膜是以POE树脂为主要原料,通过添加合适的加工助剂制成的薄膜。相比于EVA胶膜,POE胶膜的安全性更强,优异的水汽阻隔能力使得其透水率只有同等厚度EVA胶膜的八分之一左右,大幅提升了光伏组件的耐候性,特别适合对水汽敏感的电池片封装以及在潮湿环境下工作的光伏组件。同时由于POE分子链结构稳定,老化过程中不会分解产生酸性物质,故具有优异的抗老化性能。此外,POE胶膜较EVA胶膜具有更强的抗PID性能,使用POE胶膜进行封装可以有效地避免PID现象,提高光伏组件长期可靠性,这些优异的性能使得POE胶膜成为双面光伏组件封装的首选材料。

EPE胶膜

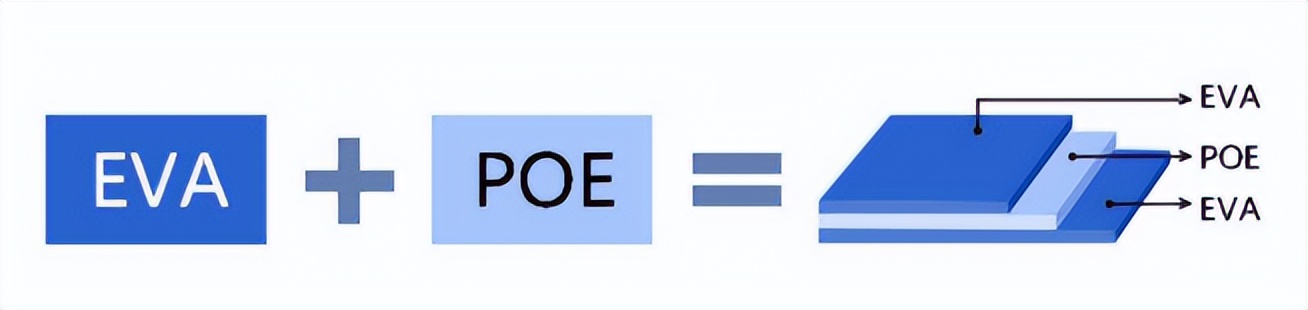

目前我国的POE树脂完全依赖进口,产能主要掌握在国外企业手中,导致POE胶膜成本较高。在平价上网、补贴下调的压力下,下游客户更加关注组件成本。其次,虽然POE胶膜在抗PID、耐老化、水汽阻隔等性能上优于EVA胶膜,但是在物理性能上,POE比较滑腻,层压过程中焊带、电池片容易移动跑偏,导致组件封装良品率降低。

为了解决上述问题,光伏胶膜厂商推出了EVA-POE-EVA的三明治型共挤结构胶膜,即EPE胶膜。EPE胶膜上下两层均为EVA胶膜,中间为POE胶膜。EPE胶膜既具有EVA材料的层压工艺便利性和高粘接性,又具有POE材料优异的抗PID性能、低水汽透过率、耐紫外以及耐湿热性能,可以解决层压过程中焊带、电池片移动跑偏问题,提高组件封装良品率,同时又降低胶膜成本。

EPE胶膜结构示意图(来源:百佳年代)

此外,钙钛矿组件采用TPO胶膜。不同胶膜由于材料不同,适用场景也各不相同。

来源:百佳年代

不同类型胶膜特点对比

但我们是否曾思考过:为什么有些组件使用几年后便开始发黄、脱层,而有些却能历经数十年风雨,性能依旧稳定?答案,往往就藏在胶膜材料的配方细节与工艺控制的毫厘之间。

1、配料:

将所有助剂加入到助剂拌料罐中,密闭搅拌1小时,搅拌成液体状态备用。

2、混料:

将光伏胶膜原料粒子(如POE和EVA粒子)加入混料釜。把配好的助剂通过加料泵抽入混料釜中与原料粒子混合均匀。混料在约50℃的温度下搅拌2-8小时。混料完成后将物料转移至真空吸料机,便于后续上料。

3、挤出、流延成膜:

混料完成后进入挤出机进行熔融挤出(<100℃)。熔融挤出后采用T型模头成型设备进行流延压膜。流延过程中可采用电磁加热辊对模头或流延辊进行预热/恒温控制,确保熔融薄膜温度均匀,提升膜材厚度精度与表面平整度。

流延后的膜通过无结露冷却辊进行冷却定型(替代原循环冷却水箱的间接冷却方式),无结露冷却辊通过均温技术避免辊体结露,保证膜面无瑕疵、厚度均匀性佳。

4、测厚:

对胶膜厚度进行检测,确保产品分布均匀,性能稳定。

5、切边:

根据产品规格要求,利用分切装置分割成不同宽幅的产品。

6、外观检验:

对产品的外观进行在线监测,标记出不合格部分(如黑点、孔洞、白点等)。

7、收卷:

将产品平整对齐收卷。

8、实验:

取部分产品进入实验室对其性能进行检测。

9、包装入库。

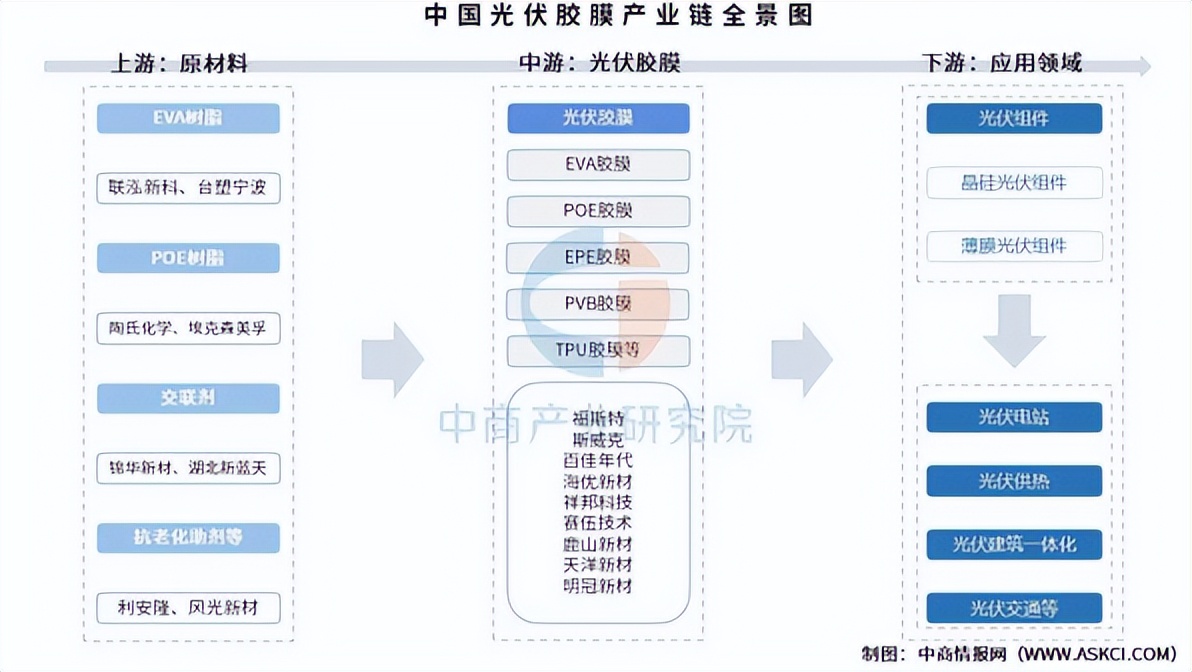

光伏胶膜位于光伏产业链中上游环节:

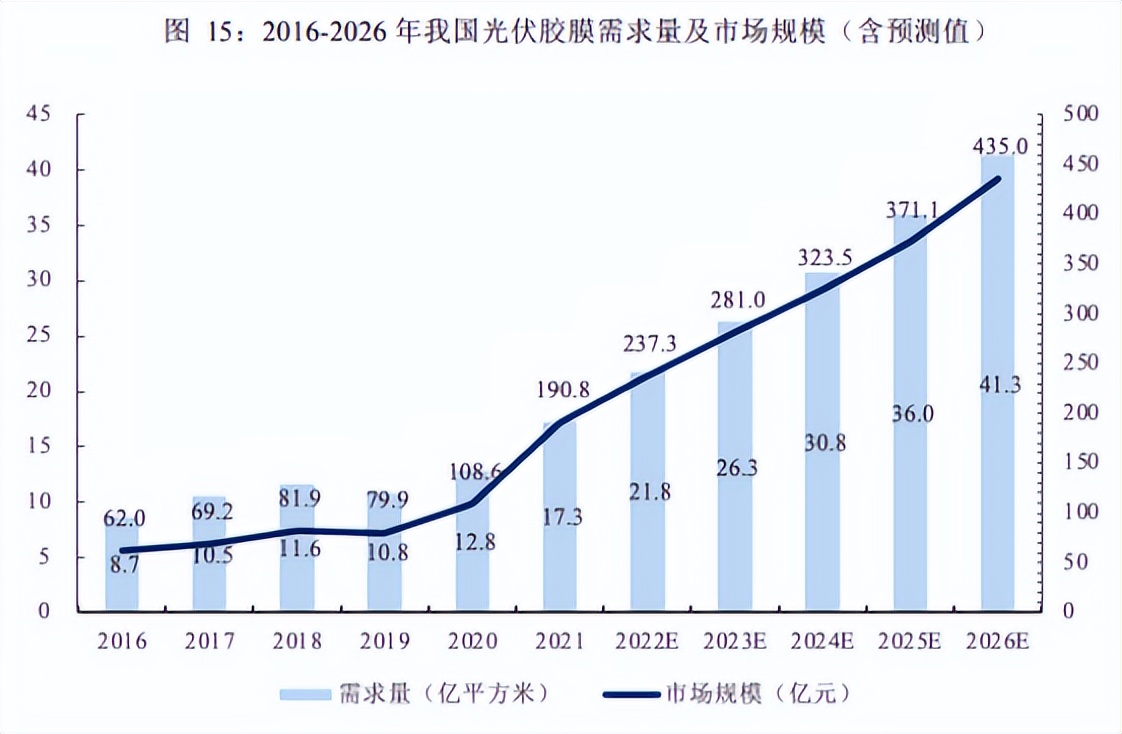

2024年国内新增光伏装机容量突破150GW,带动国内光伏胶膜市场规模增长超20%,众多胶膜生产企业订单量爆满,纷纷扩产以满足市场需求。

2021年,全球封装胶膜市场需求约21亿平方米,同比增长28.0%。预计2025年,我国光伏胶膜市场规模将达到371.1亿元。

数据来源:上市公司公告,千讯咨询

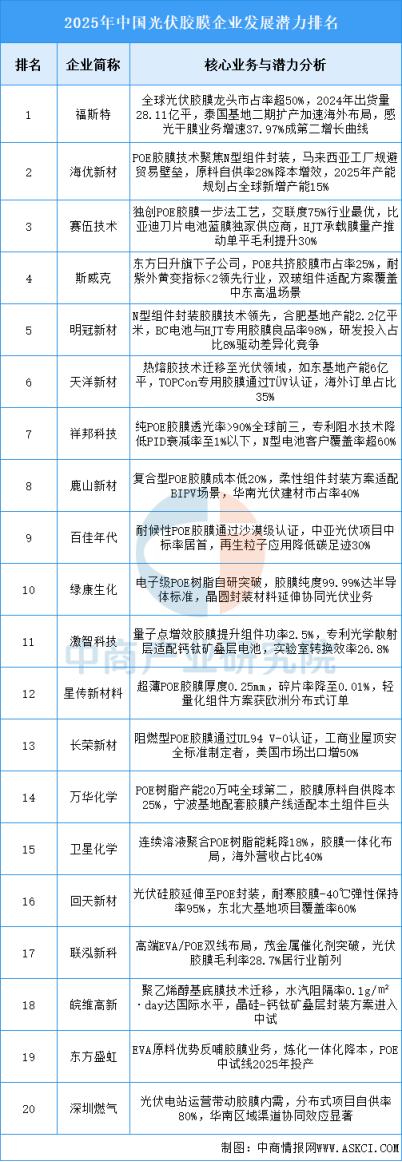

产能方面,截止2023年底,光伏胶膜总产能达91亿平方米,同比增长51.5%。其中福斯特、斯威克、海优新材、百佳年代、祥邦科技五家大厂胶膜已有产能总和超过60亿平方米,行业占比约67%。

目前,光伏胶膜市场主要以透明EVA胶膜为主,占整体的42.5%;共挤型EPE胶膜约占27.8%,排名第二。其次分别为白色EVA胶膜、POE胶膜,占比分别为16.0%、13.2%。

光伏胶膜行业整体受益于N型电池技术迭代与双玻组件渗透率提升,政策驱动下国产替代加速(2025年目标60%);但面临产能过剩、同质化竞争及原材料波动等挑战,未来增长取决于技术差异化能力(如量子点增效/阻燃配方)、上下游协同降本(树脂自供率超40%)及新兴市场本土化布局(东南亚产能占比25%+)。

从光伏组件的“隐形守护者”到产业链增长的“关键推手”,光伏胶膜的每一次技术迭代与工艺优化,都在为光伏产业的高效、长效发展筑牢根基。无论是EVA的成熟可靠、POE的性能突破,还是EPE的平衡创新,亦或是制备环节中电磁加热辊、无结露冷却辊对品质的精准把控,都印证着胶膜在光伏系统中的核心价值。未来,随着N型电池普及、双玻组件渗透率提升,以及降本增效需求的深化,光伏胶膜将持续在材料配方、工艺升级与场景适配中突破,为全球能源转型注入更坚实的“薄膜力量”。

文章参考资料:ACMI光伏新材料、光伏头条、博詹咨询、中商情报网

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。