毫米波雷达(工作频段24-94GHz)是自动驾驶、智慧交通和工业测距的核心传感器,毫米波雷达的信号频率极高,传统PCB材料会导致信号严重衰减。同时毫米波雷达对于高频信号完整性、小型化与集成化具有“严苛要求”,而PTFE(聚四氟乙烯)基覆铜板凭借极低信号损耗、具有良好的化学稳定性、耐高温性、薄型化设计、多层混压技术成为毫米波雷达的“黄金搭档”。在英伟达GB300等AI服务器架构升级驱动下,PTFE基覆铜板作为高频高速PCB的核心材料,在5G通信、AI计算、5G基站建设以及毫米波雷达技术等前沿领域,其需求增长与技术替代逻辑明确。

根据最新行业数据,PTFE基覆铜板市场正经历快速增长:

全球市场:GB300的市场需求预计将在未来几年内大幅提升,大量使用的PTFE CCL将创造巨大的市场空间,推动PTFE市场的迅猛发展。预计2025年,GB300机柜的需求量将达到2万台,这将为PTFE覆铜板市场带来约114亿至152亿元的市场空间。2025年,全球高频覆铜板市场的规模预计将突破百亿美元大关,而PTFE材料则有望成为该市场的主要增长点。

高端应用占比:PTFE覆铜板毛利率超40%,显著高于普通电子布基覆铜板(25%)。

PTFE材料的核心技术价值

PTFE(聚四氟乙烯)因其优异的性能,成为PCB制造中常用的材料,其介电常数(Dk≈2.1)和损耗因子(Df<0.0005)显著优于传统PPO树脂(Dk≈3.0,Df≈0.007)。

在GB300的224Gbps高速信号传输场景(PAM4编码下频率达50-60GHz)中,PTFE可将信号衰减降低至传统材料的1/10以下,同时耐受260℃高温并具备抗腐蚀特性,显著提升了PCB在高频、高速、高温等复杂环境下的性能表现,成为高频PCB的必选方案。

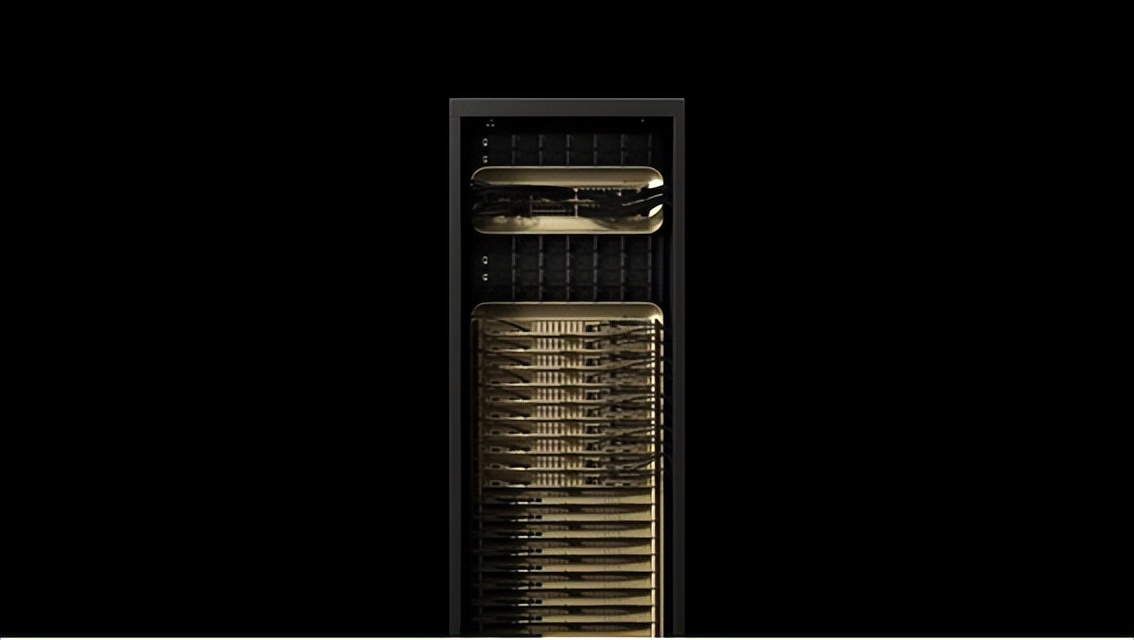

英伟达GB300

高频覆铜板(CCL):聚四氟乙烯(PTFE)基覆铜板作为AI服务器正交背板的核心基材,在高端设备中实现规模化应用。以GB300机柜为例,其40层背板架构中38层采用PTFE混压工艺设计,单机印制电路板(PCB)价值量较传统方案实现数倍级跃升。对比传统覆铜板,PTFE基覆铜板的介电常数和损耗因子优势显著,可满足AI服务器等对信号完整性的严苛要求。

信号完整性强化:通过替代铜缆互联方案(如GB300系统中计算托盘与交换托盘的信号链路),PTFE技术路径可有效抑制信号串扰并提升传输能效,同时推动原铜缆市场120亿美元的价值量向PCB领域迁移。

PTFE覆铜板的关键应用领域

PTFE覆铜板的“制备难题”:装备是破局关键

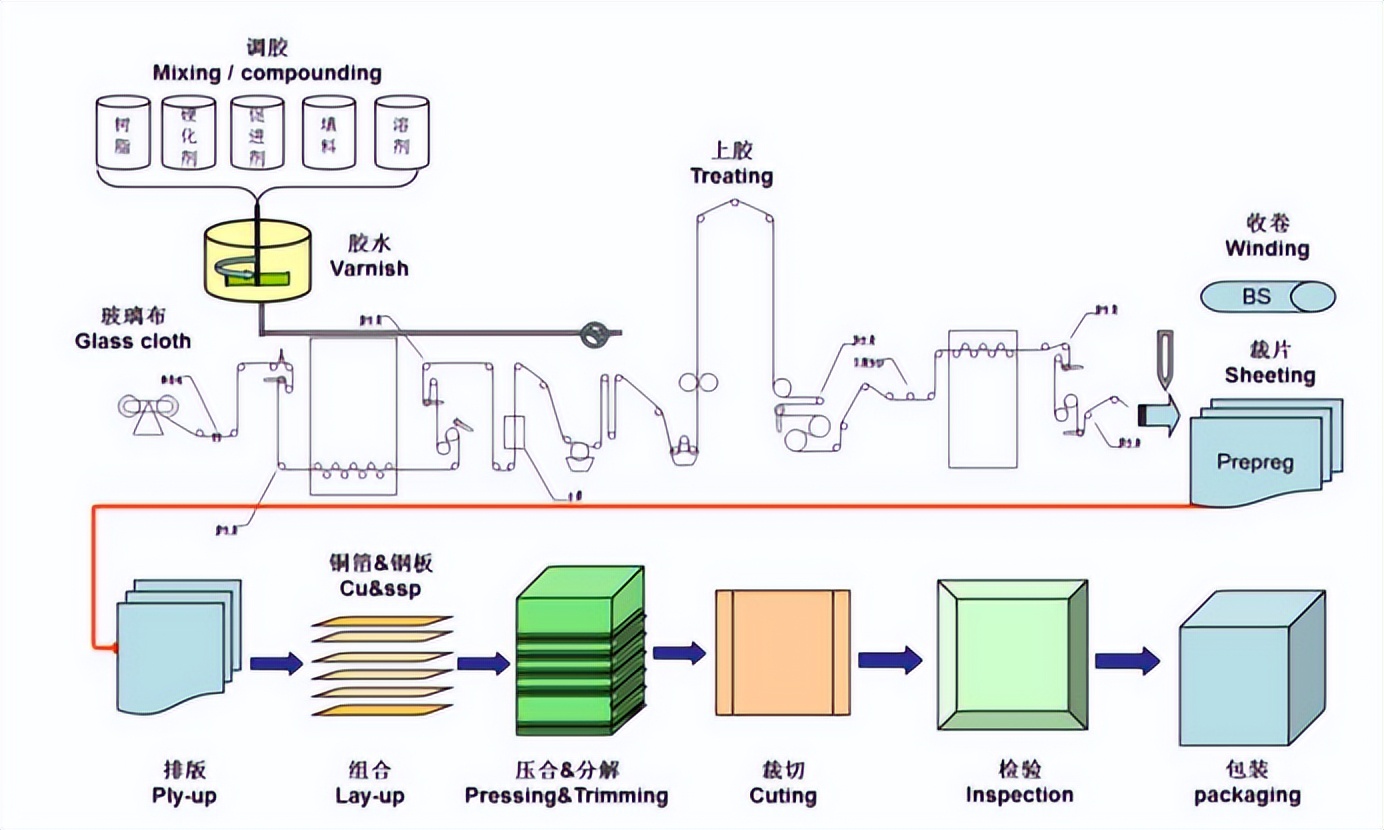

工艺流程

覆铜板的生产工艺流程包括调胶、上胶、收卷、裁片、组合、压合&分解、切边、检验、包装等环节。

首先是调胶,将各种原料按比例混合制成胶水;然后将玻璃布进行上胶处理;上胶后的玻璃布收卷后进行裁片;

接着将铜箔和裁好的玻璃布等组合起来,进行压合和分解;之后对板材进行切边处理,经过检验合格后进行包装。

关键工艺控制点

在覆铜板生产过程中,有多个关键工艺控制点。比如调胶环节,胶水的配方和粘度会直接影响覆铜板的性能;

压合环节的温度、压力和时间控制也至关重要,它们会影响覆铜板的结合强度和稳定性。

PTFE本身是出了名的“难伺候”:成型温度要达到300-380℃,远超普通树脂;表面光滑得像涂了蜡,和铜箔、黏合剂的“亲和力”极差;热膨胀系数(CTE)天生和铜箔不匹配,稍不注意就会出现分层、开裂。要攻克这些难题,制备全流程必须环环相扣——从PTFE粉末改性,到压制成基板、涂胶,再到与铜箔热压复合,每一步都对设备精度提出了“严苛要求”。

覆铜板生产工艺流程

国内企业早已在材料改性上找到突破口:清研电子用独创的绿色制造工艺,让PTFE树脂和陶瓷粉在纳米尺度上“完美融合”,把CTE降到17ppm/℃,和铜箔的CTE偏差控制在2ppm/℃以内;生益科技、华正新材则掺加碳纤维,让Dk在-50℃到260℃的宽温区间里,波动不超过±0.02。但改性后的材料要变成合格的覆铜板,还得靠电磁加热辊与热压设备“接力”——前者负责把控温度精度,后者保障层间贴合度,上海联净在这两类装备的技术研发上,为工艺落地提供了不少实用方案。

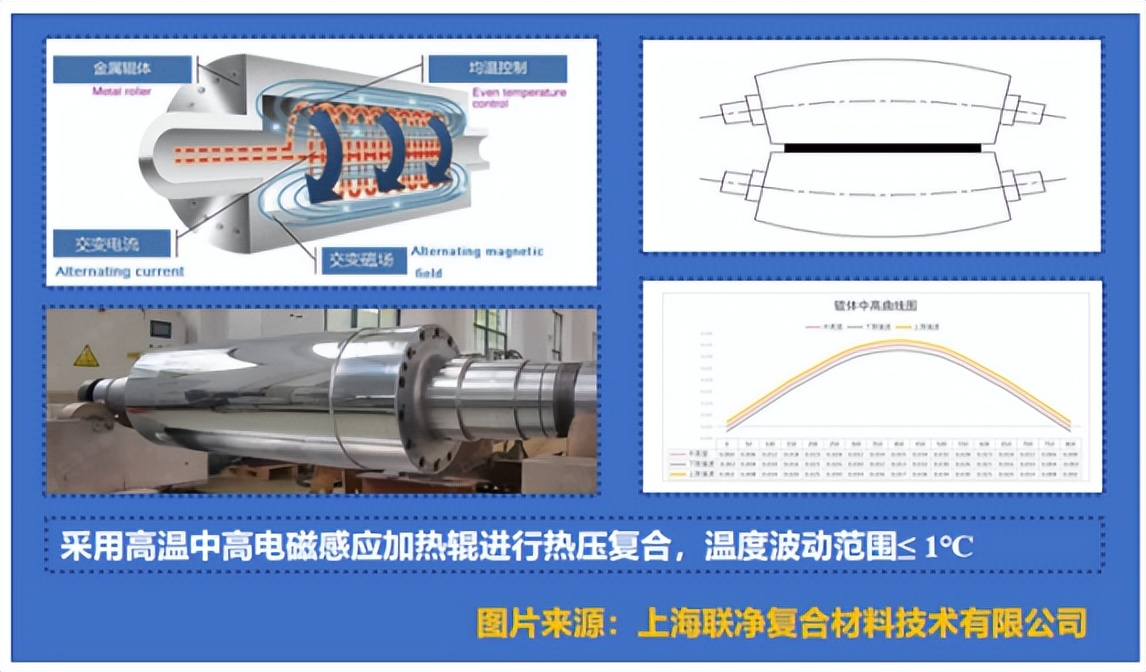

电磁加热辊:给PTFE“精准控温”的“智能烘手”

在PTFE基板烧结环节,传统电阻加热炉温度均匀性差(±5℃)、升温速率难控,易致基板气泡或开裂。而电磁加热辊凭借温度精度±1℃、热响应速度<3s的优势,成为高端基板烧结首选。上海联净在电磁加热辊的研发上颇具积累,其相关产品通过电磁感应实现辊体均匀加热,配合闭环温控,可将升温速率稳定在5℃/min-10℃/min,确保PTFE粉末在300-380℃烧结区间充分熔融且无局部过热。

热压设备:让PTFE与铜箔“紧密相拥”的“精密压机”

随着AI服务器PCB层数提升(如GB300机柜40层背板中38层采用PTFE混压),热压设备需满足“高压、高温、多层同步成型”需求,是实现“PTFE基板-黏合剂-铜箔”三层结构稳定结合的“关键推手”。

从工艺需求来看,PTFE基覆铜板的热压环节需同时解决三大核心问题:一是PTFE基板与铜箔的“低亲和力”,需通过精准压力让黏合剂充分渗透并形成稳定结合面;二是高多层结构下的层间均匀性,避免因压力、温度不均导致局部分层;三是PTFE高温下的尺寸稳定性,防止热压过程中基板因热膨胀出现翘曲。这就要求热压设备在压力控制、温度梯度、真空环境三大维度具备“精细化调控能力”。

电磁加热辊与热压设备的协同应用,进一步提升了PTFE基覆铜板的生产效率,上海联净等装备企业未来将持续为PTFE基覆铜板在5G通信、AI计算、自动驾驶等高频赛道的应用提供装备支撑。

装备升级:撑起PTFE覆铜板的“国产替代”与场景拓展

如今的高频覆铜板市场正迎来爆发期——预计2025年全球市场规模会突破百亿美元,PTFE基产品的占比会从2023年的35%涨到50%。以前这个市场90%被罗杰斯、Nelco等美日厂商垄断,现在国内企业能实现突破,装备升级功不可没。当前中国高频覆铜板行业已形成层次分明、梯队完善的产业格局,伴随国产替代加速,深圳清研电子、生益科技、华正新材料、中英科技等国内PTFE基覆铜板厂商通过技术突破,逐步替代进口产品,依托其深厚的技术积累和规模化制造优势,持续引领行业发展方向。上海联净这类装备企业的技术迭代,必将继续为PTFE基覆铜板赋能,让它在高频高速赛道上跑得更快、更远。

文章参考资料:智车行家、一目一行、清研电子、上海联净

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。