最近,iPhone 17系列手机的发售引发了全球科技爱好者的强烈关注。从9月12日开启预购时官网的拥堵,到9月19日正式开售时,各地苹果门店外排起的长龙,都彰显了这款新产品的超高人气。

当我们为新一代智能手机的极致轻薄而惊叹,为折叠屏的精密开合而折服,为智能手表强大的防水性能而安心时,很少有人会注意到,在这些创新背后,有一类“隐形”的英雄——发泡材料与发泡技术。它们看似不起眼,却正是推动3C产品持续进化的关键力量。今天,就让我们一起揭开这位“幕后功臣”的神秘面纱,探寻其创新应用与未来趋势。

何以不可或缺?发泡材料的核心优势

发泡材料是通过物理或化学方法在基体聚合物(如硅胶、聚氨酯、聚烯烃等)中引入大量微孔而制成的一类功能性材料。正是这些微孔,赋予了它四大核心优势,完美契合3C产品的需求:

极致的轻量化与薄型化:空气是最好的减重剂。发泡材料在保持结构强度的同时,大幅降低了产品重量和厚度,为寸土寸金的内部空间腾出更多可能,这是3C产品持续演进的关键。例如,微孔聚氨酯发泡材料(PU泡棉)拥有良好的可压缩性,超薄发泡PU膜可实现产品减薄,环氧发泡材料为平板电脑后盖提供了轻质高强的解决方案。电子产品越来越薄,故而要求发泡材料厚度更低(甚至低于0.1mm)、尺寸更精密、性能更稳定。例如有机硅发泡片材厚度可达50um~2000um,且具有高闭孔率和均匀的微孔结构。

微孔聚氨酯发泡材料(PU泡棉) 图源:Rogers罗杰斯公司

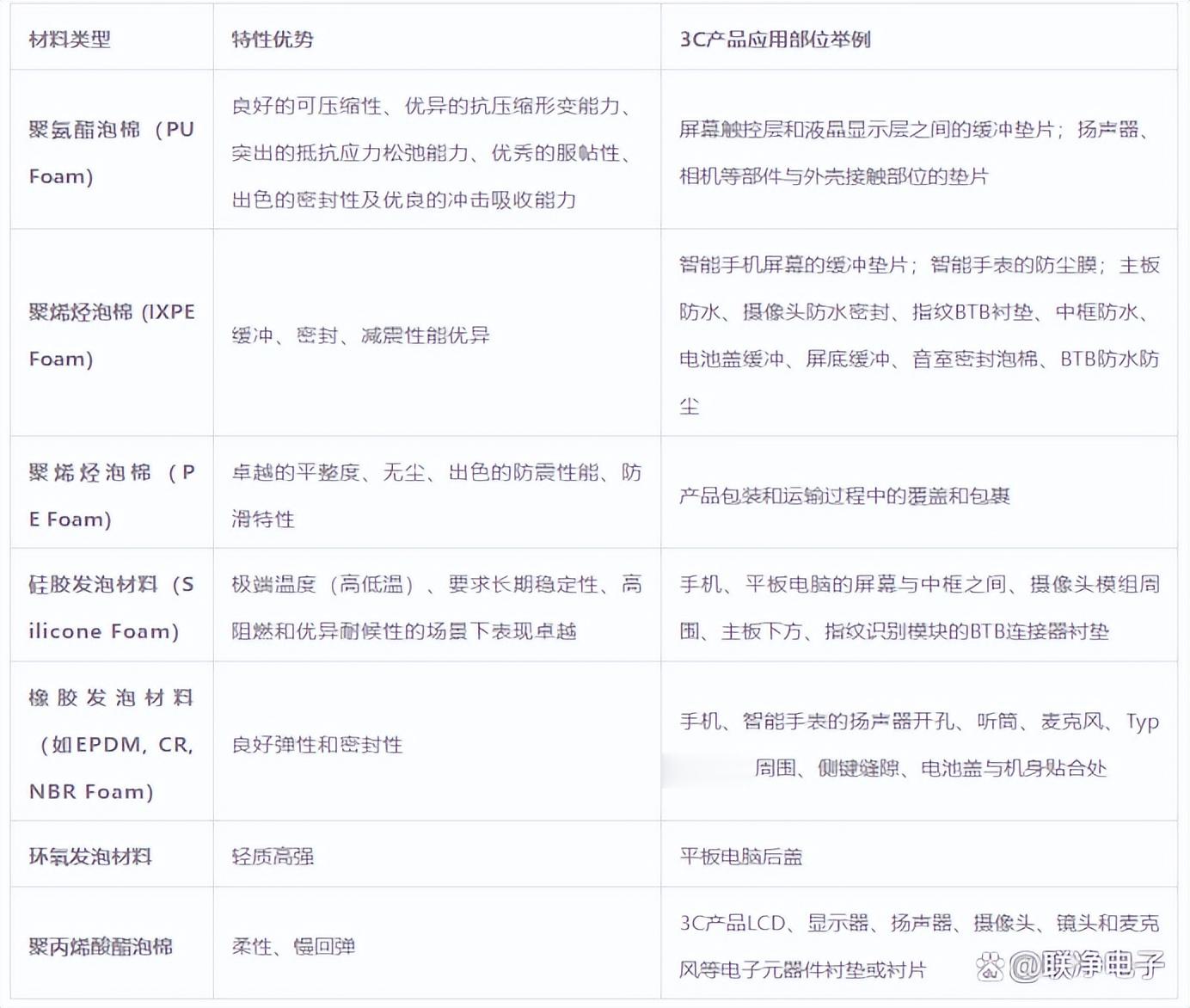

3C产品中常见的发泡材料主要有聚氨酯泡棉(PU Foam)、聚烯烃泡棉(如IXPE,PE Foam)、硅胶发泡材料(Silicone Foam)、橡胶发泡材料(如EPDM,CR,NBR Foam)、环氧发泡材料、聚丙烯酸酯泡棉等。它们因其特性被用于不同部位这些发泡材料广泛应用于手机、平板电脑、笔记本电脑、智能手表等3C产品的多个关键部位,实现缓冲、密封、防水、防尘、隔热、吸音等功能。

卓越的缓冲与密封性能:无数微孔构成了优异的可压缩性和弹性回复力,能有效吸收冲击能量、填补装配间隙,实现防震、防水、防尘。发泡材料能有效吸收冲击能量,保护精密元器件。其柔软的特性也能提供良好的密封性,提升设备的防水防尘能力。例如,发泡材料在手机中应用于主板防水、摄像头防水密封、屏底缓冲等多个部位。智能手机屏幕的缓冲垫片,可以改善屏幕在外力挤压下产生水波纹的现象。

增强型交联聚烯烃泡棉(电子交联聚乙烯发泡材料),超薄弹性体聚烯烃泡棉可起到缓冲、防震效果;高强度可以用于窄边框密封设计,达到IPX7防水效果;满足ROHS HF环保要求 图源:湖北祥源新材科技股份有限公司

强大的设计自由度与功能集成:发泡材料易于加工成型,可以填充复杂异形空间,并能通过材料改性,集成导热、导电、阻燃等多重功能。

绿色的环保与可持续性:许多发泡材料注重绿色环保特性,例如PE发泡纸在生产过程中减少对环境负面影响,并具有良好的可回收性。MuCell微发泡技术是一种物理发泡过程,透过此技术可使成品具备内部微孔结构,能有效降低塑胶原料用量、减轻成品重量、提升保溫与机械强度,同时缩短成型周期,实现节能减碳与产能提升双效益。

创新应用:从“配角”到“性能担当”

发泡材料的应用已从简单的填充、缓冲,演变为提升产品性能、实现创新设计的核心要素。

声学性能的革新者:旗舰手机的扬声器、听筒和麦克风内部,都采用了精密的多孔发泡声学网。它不仅能防尘防水,还能通过调控微孔结构来优化气流、消除异响、提升音质,让声音更加纯净。

热管理的隐形助手:随着5G芯片功耗提升,散热成为重中之重。导热硅胶发泡材料被广泛应用于芯片与外壳之间,它既能填充空隙、缓冲振动,又能高效地将热量导出,实现散热与减震的完美结合。

折叠屏的“应力缓冲带”:在折叠屏手机的铰链和屏幕背面,超薄的高回弹发泡材料起到了至关重要的缓冲作用。它能吸收屏幕弯折时产生的内部应力,保护精密显示模组,延长使用寿命。

电磁兼容的“安全卫士”:通过在硅胶或聚氨酯中填充导电颗粒{或橡胶发泡体中填充导电填料(如银包铜粉、镍粉、碳纤维)},制成导电泡棉。它被用在设备的接口处和屏蔽罩上,压缩时形成导电通路,有效屏蔽电磁干扰(EMI),确保设备内部信号传输的稳定性。

手感与美学的塑造师:手机侧键、智能手表表冠内部那恰到好处的按键手感和静音效果,得益于一小片精密的发泡垫片。它提供了柔和的行程反馈和降噪功能,提升了用户的触觉体验。

行业应用与前景

全球发泡材料市场目前估值约为939亿美元,并且呈现出每年4%至5%的稳健增长率。预计到2026年,该市场有望进一步扩大至1189亿美元。推动这一市场快速增长的主要动力源自发展中国家,特别是中国、巴西、印度等国家,由于基础设施、新住房项目以及非住宅建筑改造的持续投资,使得对这些国家发泡材料的需求不断攀升。

汽车工业

在汽车工业的发展驱动下,发泡材料的需求呈现出强劲的增长势头,这已成为发泡材料市场新兴增长的重要方向。随着双碳目标的推进,节能减排成为核心议题,而汽车轻量化作为实现这一目标的关键途径,正受到越来越多行业的关注。在此背景下,以材料替代为核心的轻量化解决方案逐渐成为行业焦点。

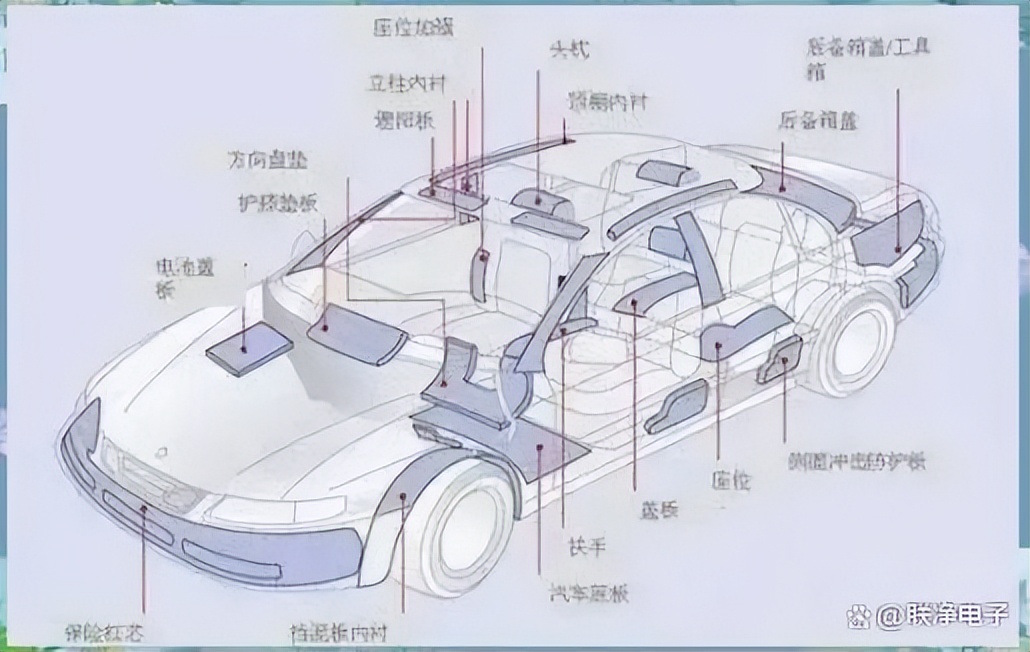

EPP在汽车工业中的应用

EPP(聚丙烯)泡沫材料因其独特的性能在汽车工业中脱颖而出。EPP是一种以聚丙烯树脂为基础的高结晶型复合材料,经过发泡工艺制成。它不仅具有出色的耐热性、冲击能吸收能力、回弹性和热成型性,还可回收再生利用。因此,EPP在汽车内外饰部件如保险杠、底护板和遮阳板等方面得到了广泛应用。由于其卓越的性能和环保特性,EPP已成为当前增长最快且备受推崇的抗压缓冲隔热材料。此外,EPP在建筑、包装、体育用品、玩具、食品包装盒等多个领域也有着广泛的用途。

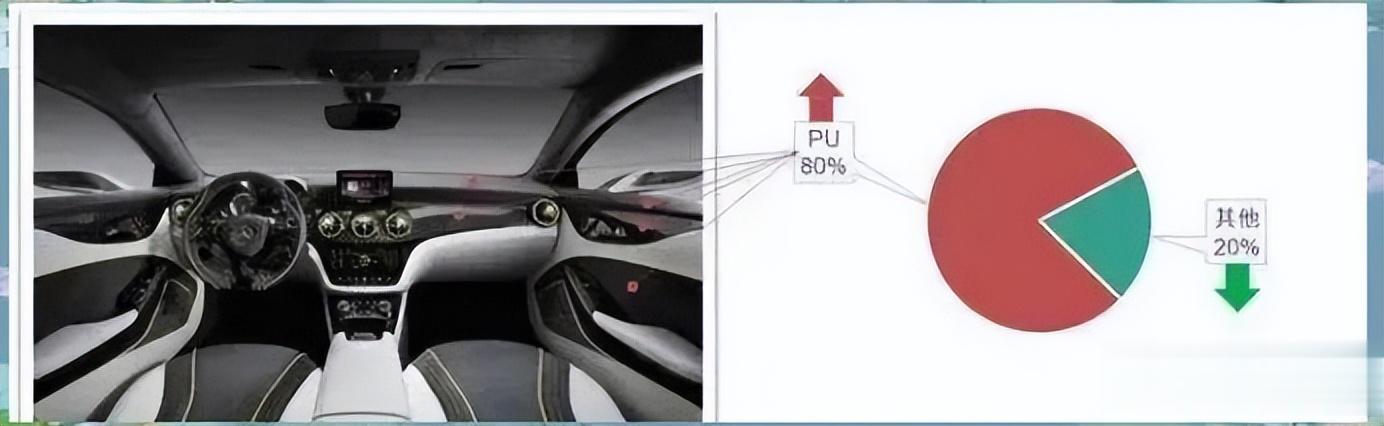

在汽车内装饰材料中,聚氨酯泡沫材料(软泡、硬泡)的使用占比超过80%,成为主流选择。尽管存在如EPP、EPS、发泡EVA、XPE等替代品,但PU材料凭借其轻量化和成本优势,以及出色的隔热、隔声、吸能减振等性能,仍稳坐汽车内装饰材料市场的头把交椅。

PU材料主要分为四大类:软质聚氨酯泡沫、硬质聚氨酯泡沫、半硬质聚氨酯泡沫以及自结皮聚氨酯泡沫。软质聚氨酯泡沫以其出色的韧性、小压缩永久变形和快速回弹等特点,广泛应用于汽车隔音垫、顶棚内衬等。半硬质聚氨酯泡沫因其高压缩负荷和卓越的减振性能,被用作仪表板、扶手等部件的防护垫层。硬质聚氨酯泡沫凭借其隔热性能、高强度等特性,常被用作发动机罩的保温材料。

家电与建筑行业应用

家电保温材料

在家电行业,发泡材料主要应用于冰箱、空调等制冷或制热电器的保温与隔音材料。在这些应用中,PU(硬泡)是首选材料之一,因其优异的导热系数和加工性能,成为隔热保温材料的理想之选。

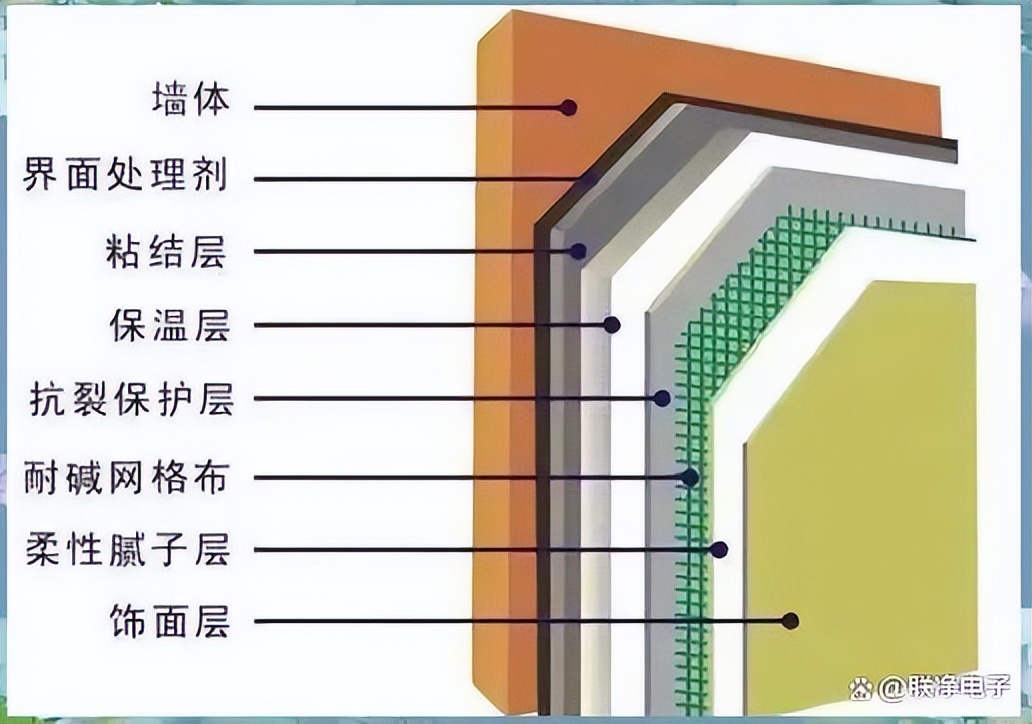

建筑行业应用与趋势

在建筑行业中,发泡材料广泛应用于保温隔热、减震等场景。尤其在墙体保温材料领域,聚氨酯硬泡因其卓越的保温隔热性能,有望成为新一代建筑保温材料的佼佼者。国家“聚氨酯建筑节能应用推广”项目的推动下,聚氨酯材料已逐渐赢得建筑领域的青睐,并开始在中国建筑节能市场占据一席之地。

鞋材及其他领域

鞋材中的发泡材料

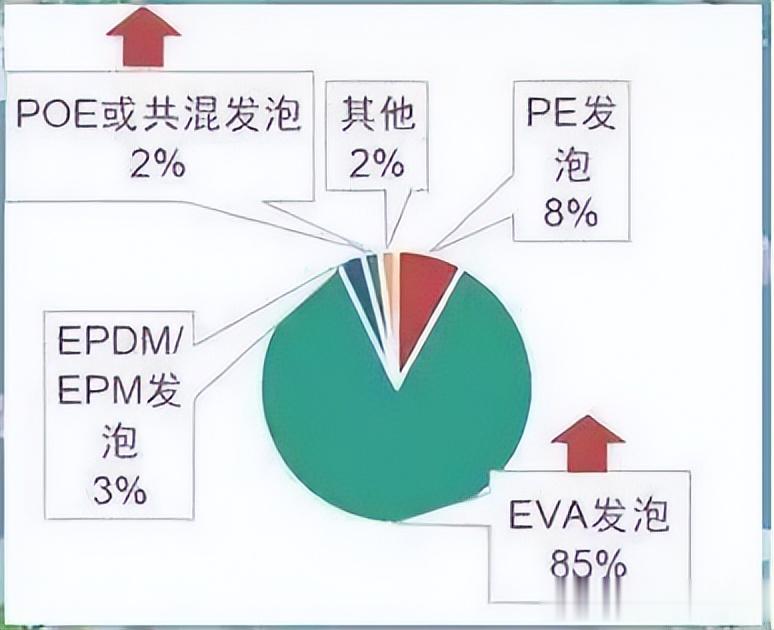

在鞋材行业中,EVA和TPU是主要的发泡材料,具有出色的弹性与回弹性。EVA因其出色的弹性、回弹性以及隔热、防震性能,在制鞋行业中得到广泛应用。尽管如此,EVA发泡原料也存在一些不足,例如抗撕裂性和抗剥离性有待提升。最近,EVA橡塑并用技术有望成为鞋材领域的新趋势。

包装及电子行业应用

在包装行业中,发泡材料广泛应用,并提供了多样化的类型和性能。聚苯乙烯泡沫板(EPS)是应用最广泛的发泡材料,占据了近60%的市场份额。此外,发泡材料在电子业也发挥着不可或缺的作用,特别是电线电缆的绝缘等。常用的发泡材料包括聚乙烯交联(XLPE)、发泡聚乙烯(EPE)等,它们以其优异的绝缘性能和保护功能,为电子行业提供了可靠的选择。

发泡材料的制造工艺

发泡材料的生产是一个精密的系统工程,主要包括以下关键步骤:

1. 配方设计与原料准备

根据最终产品的性能要求(如密度、硬度、耐温性、阻燃性等),精确设计配方。主要原料包括:

基体聚合物:如聚氨酯、聚烯烃、硅胶、橡胶等

发泡剂:化学发泡剂(如偶氮化合物)或物理发泡剂(如 CO₂、氮气)

助剂:交联剂、稳定剂、阻燃剂、着色剂等

2. 混合与塑化

将聚合物基体与各种添加剂在高速混合机中充分混合,确保均匀分散。对于热塑性材料,通常采用挤出机或密炼机进行塑化;对于热固性材料(如聚氨酯),则在反应釜中进行预聚反应。

3. 发泡过程

这是形成微孔结构的核心步骤,主要有两种方式:

化学发泡:通过加热使发泡剂分解产生气体,在聚合物熔体中形成气泡。例如聚氨酯泡沫的生产,就是利用异氰酸酯与水反应生成二氧化碳气体。

物理发泡:将惰性气体(如CO₂、氮气)或低沸点液体注入聚合物熔体中,通过降低压力或升高温度使气体膨胀形成微孔。MuCell 微发泡技术就是一种先进的物理发泡工艺。

4. 成型与固化

连续发泡:适用于板材、片材生产,通过传送带将发泡料送入加热炉中完成发泡和固化。

模压发泡:将发泡料放入模具中,在一定温度和压力下发泡成型,适用于复杂形状产品。

喷涂发泡:将发泡料直接喷涂在物体表面,现场发泡成型。

5. 后处理与加工

熟化:让刚发泡完成的材料在特定温湿度条件下放置一段时间,使其性能稳定。

切割与加工:根据需要将发泡板材切割成所需尺寸和形状。

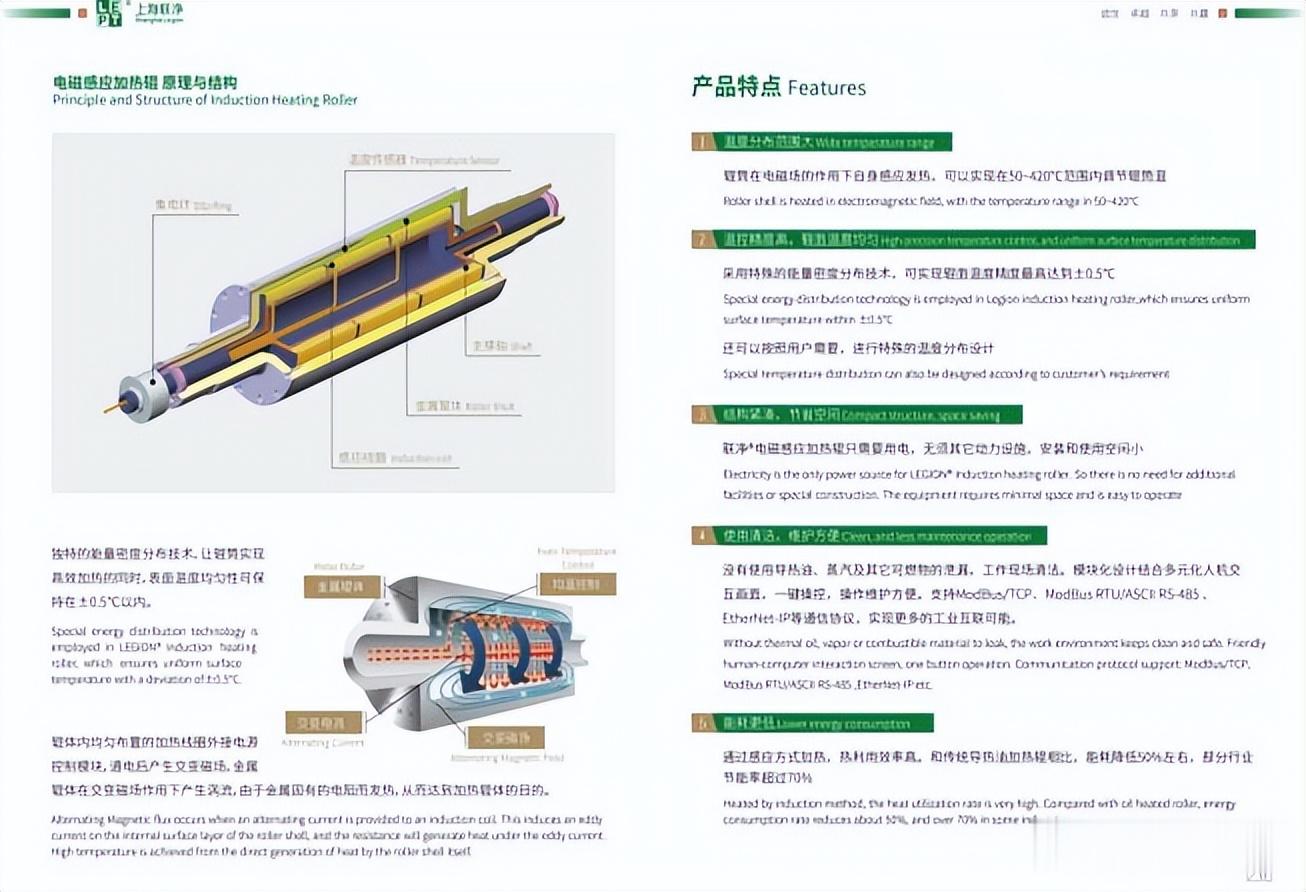

表面处理:这是决定最终性能的关键环节,其中电磁加热辊发挥了重要作用。

电磁加热辊:表面压光与复合的"工艺核心"

1. 表面压光

发泡材料成型后,表面可能存在微孔、不平整或粗糙感。通过电磁加热辊的高温与压力作用,可以实现:

表面熔融再固化,形成致密光滑的表层

提升防水性、耐磨性与外观质感

控制厚度与密度,减少后续变形

在电子产品使用的发泡材料生产中,经过电磁加热辊的表面压光处理,发泡材料能够更好地与其他部件贴合,提升整体的装配精度和产品外观品质。

上海联净电磁加热辊

2. 材料复合

在多层发泡材料或发泡与薄膜/织物复合工艺中,电磁加热辊可同时提供均匀热量与稳定压力,确保:

不同材料层间的牢固粘合

复合后的尺寸稳定性

保持材料原有的缓冲与密封性能

例如,在制造用于手机防水密封的多层复合发泡材料时,电磁加热辊使得发泡材料与防水薄膜紧密结合,在保证防水性能的同时,不影响发泡材料的缓冲减震特性。

3. 电磁加热辊的优势

快速升温与精准控温:满足不同材料的加工需求

温度均匀性好:避免局部过热或欠热

节能高效:相比传统加热方式更环保

设备寿命长:维护方便,运行稳定

未来趋势:向着更超薄、更智能、更绿色的方向演进

技术的脚步从未停歇,发泡材料与技术的发展正朝着以下几个方向加速迈进:

超薄化与精密化:未来,发泡材料的厚度将向微米级(μm)迈进,以满足消费电子产品日益极致的内部堆叠需求,同时保持甚至提升其性能。

多功能一体化:单一材料将不再只承担一种功能。“导热+阻燃+绝缘”、“导电+电磁屏蔽+密封”等一体化多功能发泡材料将成为研发热点,简化设计、提升效率。

极端环境适应性:针对户外三防设备、新能源汽车电子等新场景,发泡材料需要具备更高的耐高低温、耐化学腐蚀、耐老化性能。例如陶瓷化硅胶泡棉,在遇极高温度时会瓷化形成坚硬保护层,提供更长时间的防火屏障。

绿色与可持续:环保法规日益严格,开发使用生物基原料、可回收、可生物降解的发泡材料将是长远之道。同时,像MuCell微发泡这样的绿色加工工艺,能减少原料消耗和碳排放,也将更受青睐。

陶瓷化硅胶泡棉材料,常温下具有硅橡胶的所有特性,如优异的回弹性能、良好的耐候性、防水性和长期工作的稳定性。高温下可瓷化,形成坚硬壳体,起到良好的绝缘、隔火、防火作用,可以与基材复合,进行一体化生产 图源:东莞市泰亚电子科技有限公司

发泡材料与技术,正从幕后走向台前,从功能辅料升级为赋能3C产品创新的关键材料。它用轻盈的身躯,扛起了保护、密封、散热、静音的重任,是当之无愧的“轻功大师”和“守护骑士”。未来,随着材料科学的不断突破,这位“隐形冠军”必将为我们带来更多惊喜,帮助打造出更强大、更可靠、更惊艳的电子产品。

文章参考资料:壹点盟、博詹咨询、上海联净

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。