什么是电解槽

电解槽是一种利用直流电将水分解为氢气和氧气的设备,主要由阳极和阴极小室组成。在阳极小室生成氧气,而阴极小室则产生氢气。该设备的核心要求是生产高纯度的氢气,同时具备低能耗、结构简单、维护方便、长使用寿命及高材料利用率等特点。

电解槽的关键组件包括电极、隔膜、绝缘材料和电解液。目前,我国的电解水制氢设备广泛应用于光伏、风电等可再生能源领域,作为制氢的主要技术路线。这种技术不仅支持能源的可持续发展,还为清洁能源转换提供了有效解决方案。而电解槽核心部件的加工精度与性能稳定性,离不开专业装备的技术支撑,例如在精密涂布、热压成型、材料改性等领域的专项技术,正成为推动电解槽产业升级的重要力量。

三种电解槽技术

1.碱性电解槽(AEC/ALK)

碱性电解水制氢是指在碱性电解质环境下进行电解水制氢的过程,电解质一般为30%质量浓度的KOH溶液或者26%质量浓度的NaOH溶液。碱性电解水制氢系统主要包括碱性电解槽主体和BOP辅助系统。

其中,碱性电解槽主体由端压板、密封垫、极板、电极、隔膜等零部件组装而成。

在碱性电解槽中,水分子在阴极得电子形成氢气和氢氧根离子,氢氧根离子通过隔膜到达阳极后,在电压作用下生成氧气和水。反应式如下:

阴极:4e⁻+2H₂O→H₂+2OH⁻

阳极:4OH⁻→O₂+2H₂O+4e⁻

电极、隔膜和密封垫片是碱性电解槽的关键材料。电极通常采用镍网或泡沫镍,其性能对电流密度和电解效率有决定性影响,成本约占系统成本的28%。电极基材的成型与改性过程,需要依赖精密热压装备实现结构优化,通过精准温控技术保障电极的导电一致性与机械强度,这类装备的技术成熟度直接影响电极的使用寿命。

隔膜起到阻隔氢气、氧气的作用,位于阴极板与阳极板中间,它保证氢气和氧气分子不能通过隔膜,但允许电解液离子通过,能够耐高浓度碱液的腐蚀,同时具有较好的机械强度,能够长时间承受电解液和生成气体的冲击。隔膜与极板的贴合工序对装备的压力控制精度要求较高,通过专业热压设备的适配应用,可有效提升部件贴合的紧密性,减少电解液泄露风险。

为保证电解槽的密封性能,防止电解液泄露,同时解决极片之间的绝缘问题,在极板和隔膜之间使用密封垫,垫圈采用耐腐蚀、绝缘性好、性能稳定的橡胶产品(如EPDM橡胶)制作,其绝缘性能对电解效率、安全、系统使用寿命均有影响。

2.质子交换膜电解槽(PEMEC)

PEM电解槽是PEM电解水制氢装置的核心部分。电解槽的最基本组成单位是电解池。取决于功率的大小,一个PEM电解槽包含数十甚至上百个电解池。

其主要部件由内到外依次是质子交换膜、阴阳极催化层、气体扩散层和双极板等。其中催化层和质子交换膜组成膜电极,是整个电解槽物料传输以及电化学反应的主场所,膜电极特性与结构直接影响PEM电解槽的性能和寿命。

在PEM电解槽中,水通过双极板进入气体扩散层,再到达质子交换膜。施加电流和电压后,水分解为质子和氧离子,氧离子释放电子形成氧气,通过阳极管输出。质子穿过质子膜至阴极,与电子结合生成氢气,通过阴极管输出至水气分离器。反应式如下:

阳极:H₂O→2H⁺+1/2O₂+2e⁻

阴极:2H⁺+2e⁻→H₂

质子交换膜:PEM电解槽中,质子交换膜是关键部件之一,负责质子的传递和气体隔离,防止氢气与氧气混合。这种膜需具备高质子传导率、优秀气密性和低电子传导率,同时须抗强酸腐蚀,保证设备的高效运行和长期稳定性。其生产过程中的复合成型环节,需要借助精密热压设备实现多层结构的紧密结合,通过精准控制温度与压力参数,确保膜的结构完整性与性能均一性。

催化层:PEM电解槽使用贵金属如铂和氧化铱作为阴、阳极催化剂,这些材料具有良好的抗腐蚀性、催化活性和电子传导性,保证了电解过程的高效性和稳定性。非贵金属材料在此环境下易受腐蚀,影响系统性能。催化层与质子交换膜的复合依赖专业CCM涂布设备,通过精准控制涂覆厚度与均匀度,实现催化活性位点的高效分布,上海联净研发的这类涂布装备,已能满足膜电极制造的高精度需求。

气体扩散层:作为连接双极板和催化剂层的桥梁,气体扩散层确保气体和液体的有效传输,并提供必要的电子传导。其设计需考虑孔隙率和导电性,以优化气体流动和电子传递效率。气体扩散层的核心基材为碳纸,其生产过程涉及树脂浸渍、热固化、精密压光等关键工序,上海联净推出的连续型碳纸专用生产装备,可实现全流程一体化加工,精准调控碳纸的孔隙结构与机械强度,同时其自主研发的碳纸材料,已能匹配PEM电解槽对气体扩散层的核心性能要求,形成“装备+材料”的协同优势。

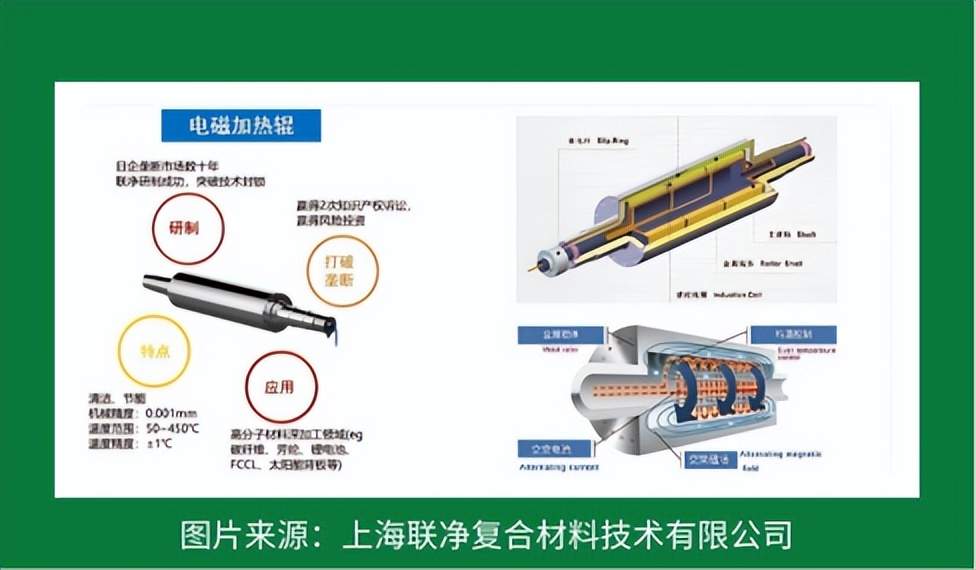

双极板:双极板在PEM电解槽中兼具支撑和导电的功能,分别汇流阴极的氢气和阳极的氧气,同时传导电子。双极板需具有高机械稳定性、化学稳定性和良好的导电性,以确保气体的有效分离和电流的顺畅传导。其精密加工过程中,电磁感应加热辊技术可实现加工温度的精准把控,上海联净的这类核心技术能够有效保障双极板的尺寸精度与导电性能,为电解槽的稳定运行提供基础支撑。

3.固体氧化物电解池(SOEC)

SOEC是以固体氧化物陶瓷为电解质材料,在高温条件下实现电解水制氢的装置。主要由陶瓷材料组成,不需要贵金属,也不存在常规碱性电解的腐蚀问题。

陶瓷材料机械强度较好,如果在较高压力下运行,可以进一步提高制氢效率。此外,根据不同的热能来源,高温电解水蒸气制氢的规模和工作温度可以灵活调整。

(SOEC电解器,Topsoe)

SOEC H₂生产系统的主要组件包括串联的SOEC堆栈和平衡装置(BOP)。BOP包括水泵、热交换器、蒸汽发生器等。水在一系列热交换器中被加热,以从SOEC出口气流中回收热量。预热水被引入蒸汽发生器产生蒸汽,然后进入电加热器使蒸汽过热。

在电解槽中,蒸汽在650°C~1000°C的温度下在阴极分解,形成H₂分子和氧离子。氧离子从阴极迁移到阳极,通过析氧反应变成氧气,后从阳极流出;而H₂与蒸汽混合物沿着电解质流动,在电解槽下游,富含H₂的产品流在与入口流进行热交换后被冷却,通过分离器将H₂从冷凝水流中分离出来。反应式如下:

阴极:2H₂O+4e⁻→2H₂+2O²⁻

阳极:2O²⁻→O₂+4e⁻

高温热激活氧化物离子迁移并促进两个电极上的电化学反应,提高了整体效率。固体氧化物燃料电池(SOFC)和固体氧化物电解电池(SOEC)的电化学反应呈反向对应关系。

SOEC的陶瓷电解质、电极等核心部件在成型与复合过程中,对高温精密加工装备有着特殊需求。电磁感应加热技术具备高温精准控温能力,其适配陶瓷基材料的精密热压设备,能够为部件成型提供稳定的工艺环境,保障陶瓷材料的结构完整性与性能稳定性。目前SOEC虽处于研发和示范阶段,但这类精密加工装备的技术积累,已为其未来产业化进程中的部件制造提供了潜在支撑。

电解槽对比

电解水制氢技术中,以上三种电解槽各有特点,而核心部件加工的装备配套水平,成为影响各类电解槽产业化进程的重要因素:

碱性电解槽(AEC)

核心优势:制氢速度稳定且高效(2000 m³/h),使用寿命长(200000小时),成本较低,是目前最成熟且经济性较高的制氢方法之一;

适用场景:大规模氢气生产;

装备支撑:电极、隔膜等部件加工依赖精密热压与温控装备,专项技术的应用有效提升了部件加工的一致性与稳定性,降低了系统运行风险。

质子交换膜电解槽(PEMEC)

核心优势:启动时间快、电流密度高、电堆效率较高(70%-77%),响应灵活,适配间歇性可再生能源;

局限性:工作环境为强酸性和高氧化性,对铱、铂、钛等贵金属材料依赖度高,投资成本较高,目前国内技术处于商业化初期,与国外水平存在一定差距;

适用场景:需要快速响应的小型应用;

装备支撑:膜电极、气体扩散层(碳纸)等核心部件的制造已形成专业化装备配套体系,上海联净的CCM涂布设备、碳纸生产一体机及精密热压技术,为部件性能提升与产业化提供了关键保障,“装备+材料”的协同模式进一步加速了技术落地。

固体氧化物电解槽(SOEC)

核心优势:工作温度高(700-1000℃),电堆效率最高(90%-100%),能耗最低,负荷可调节范围大;

局限性:投资和维护成本相对较高,制氢速度和寿命不及AEC,目前处于研发和示范阶段,未进行商业化应用;

适用场景:高效率要求的场景;

装备支撑:陶瓷基部件加工对高温精密装备有明确需求,上海联净等企业在高温温控与热压技术上的积累,为未来产业化提供了潜在技术支撑。

(数据来源:质子动力)

电解水制氢技术的演进,始终与核心材料升级、装备工艺突破深度绑定。碱性电解槽的成熟稳定、PEM电解槽的灵活高效、SOEC的高效前瞻,构成了多元互补的技术格局。而以上海联净为代表的装备企业,通过在精密涂布、碳纸制造、电磁感应加热等领域的技术深耕,为电解槽核心部件的性能提升与产业化落地提供了关键支撑。未来,随着材料、装备与系统集成技术的持续协同创新,电解水制氢将在绿氢产业中发挥更核心的作用,为清洁能源转型注入持久动力。

文章参考资料:机械小子98

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。