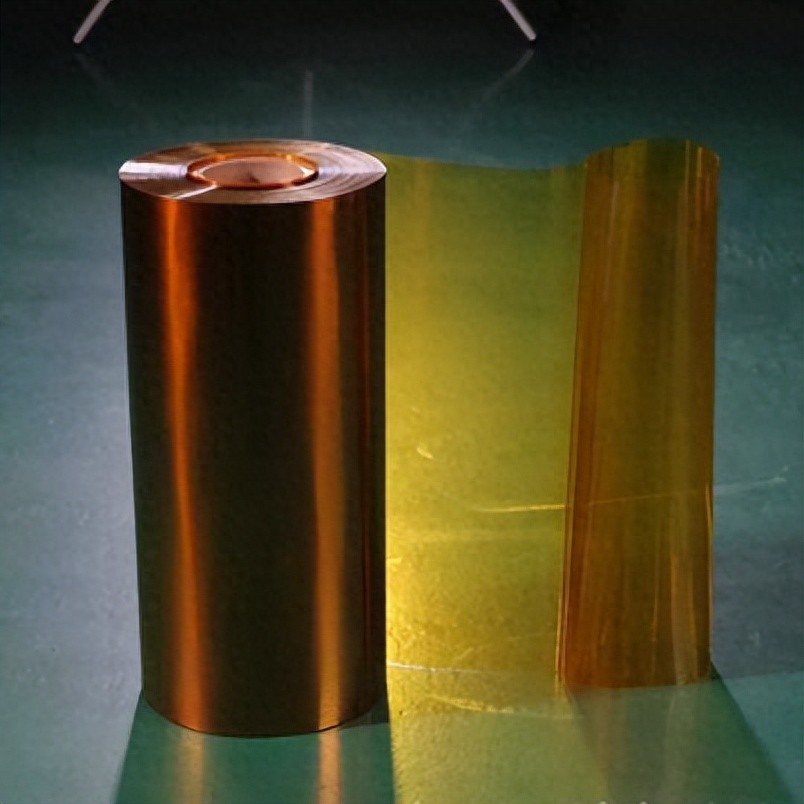

在新能源领域,高温质子交换膜燃料电池(HT-PEMFC)因无需复杂加湿系统、耐杂质气体干扰、余热利用效率高等优势,成为分布式发电、特种交通等场景的理想选择。而这一技术的核心,正是依赖一种能在120-200℃高温无水环境下稳定传导质子的关键材料——聚苯并咪唑(PBI)薄膜。作为高温质子交换膜的核心基材,PBI薄膜凭借卓越的耐高温性、化学稳定性和质子传导潜力,不仅解决了传统全氟磺酸膜(Nafion)高温失效的痛点,更在航空航天、电子、化工等多领域展现出不可替代的价值,成为高性能薄膜材料领域的“明星产品”。

一、PBI薄膜的核心特性:天生适配极端环境

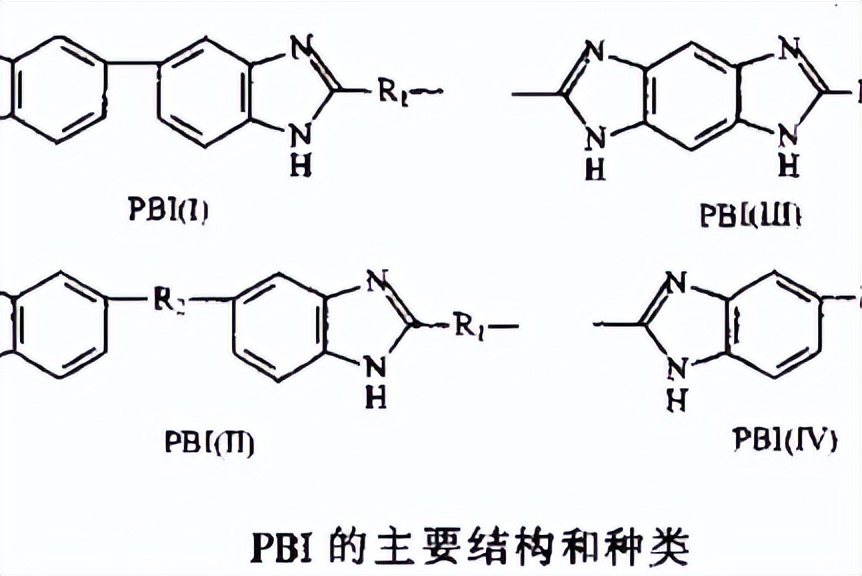

PBI薄膜的优异性能源于其独特的分子结构——主链由刚性苯并咪唑基团重复连接而成,强共轭体系和氢键网络赋予其一系列“硬核”特性,使其能从容应对极端工况:

耐高温极限突出:热分解温度超过600℃,玻璃化转变温度高达427℃,可在300℃以上环境中长期稳定工作,即使在150-180℃的高温质子交换膜典型工况下,也无收缩、降解现象,尺寸稳定性误差<2%。

化学稳定性卓越:对强酸、强碱、有机溶剂及燃料电池中的磷酸电解质、氢气/氧气等均具有极强耐受性,不会因化学腐蚀导致性能衰减,使用寿命可达10,000小时以上,远超传统薄膜材料。

功能可定制性强:通过磷酸掺杂可形成高效质子传导通道,质子传导率达80-150mS/cm(120-180℃),满足高温燃料电池需求;同时具备优异的电绝缘性(体积电阻>10¹⁴Ω・cm)和机械强度(拉伸强度>174MPa),可适配不同场景的功能需求。

环境适应性广:无需依赖水分子即可实现质子传导,既适用于高温无水的燃料电池环境,也能在潮湿、腐蚀性强的化工场景中保持稳定,打破了传统材料的应用局限。

二、PBI薄膜的核心应用:从能源到高端制造的多领域渗透

凭借独特的性能优势,PBI薄膜已从高温质子交换膜的单一应用,拓展到多个高端领域,成为推动技术升级的关键材料:

1.能源领域:核心材料的“基石作用”

高温质子交换膜:这是PBI薄膜最成熟的应用场景,经磷酸掺杂后的PBI膜,作为HT-PEMFC的电解质核心,支撑起分布式发电(数据中心、医院备用电源)、特种交通(无人机、船舶动力)等应用,国产化产品已打破国外垄断。

电池隔膜:用于锂离子电池、固态电池时,可提升电池耐高温性和安全性,避免高温短路风险,延长循环寿命。

太阳能电池封装:凭借耐候性和绝缘性,作为封装材料提升太阳能电池在极端环境下的使用寿命。

2.航空航天与军工:极端环境的“可靠伙伴”

用于航天器热防护系统、发动机关键部件(叶片、涡轮盘)的绝缘层和结构增强材料,能耐受航空航天领域的高温、高压和强腐蚀环境,同时轻量化特性符合装备减重需求。

3.电子与电气:高端设备的“绝缘保障”

作为高性能电子设备的绝缘材料、电路板基材,其耐电弧性和高温稳定性可保障设备在高功率、高温工况下的安全运行,适用于新能源汽车电控、航空电子设备等。

4.化工与环保:分离领域的“高效介质”

用于化工流体过滤、气体分离、膜反应等过程,可在强酸、强碱反应环境中保持结构稳定,提升分离效率和产品纯度,降低能耗。

三、PBI薄膜的制备工艺:电磁加热辊的“关键赋能”

PBI薄膜的制备工艺需兼顾高温需求、成膜质量和性能稳定性,主流工艺包括溶液成膜法、熔融挤出-双向拉伸法、原位聚合法等,其中工业化量产中最核心的熔融挤出-双向拉伸工艺,对电磁加热辊的依赖度极高,成为保障薄膜品质的关键环节:

1.主流制备工艺路径

实验室小规模制备:以溶液流延法为主,将PBI聚合物溶于二甲基乙酰胺(DMAc)等有机溶剂,涂覆在玻璃或PET基底上,经烘箱逐步升温去除溶剂、热定型成膜,无需复杂加热设备,但产量低、薄膜性能均一性较差。

工业化量产工艺:以“熔融挤出-双向拉伸”为主流,核心流程为:PBI聚合物合成→熔融挤出(形成厚片)→纵向拉伸→横向拉伸→热定型→冷却收卷→后处理(如磷酸掺杂,针对质子交换膜)。该工艺能大幅提升薄膜机械强度、尺寸稳定性和性能均一性,是高端PBI薄膜的核心制备方式。

2.电磁加热辊的核心作用:高温精准控温的“利器”

在工业化双向拉伸工艺中,电磁加热辊贯穿纵向拉伸和热定型两大关键环节,其应用直接决定薄膜的最终性能,具体优势体现在三方面:

适配PBI的高温工艺需求:PBI聚合物熔点高达350℃以上,纵向拉伸需将薄膜加热至300-340℃的高弹态(比熔点低10-40℃),热定型则需在180-250℃下固定分子链取向。电磁加热辊可实现50-450℃宽温域加热,定制款甚至能适配更高温度,且辊面温差控制在±1℃以内,精准匹配PBI薄膜对温度稳定性的严苛要求,避免因温度波动导致薄膜结晶不均、拉伸撕裂或收缩率超标。

保障双向拉伸的工艺效果:纵向拉伸时,电磁加热辊组通过均匀加热使PBI分子链充分舒展,为后续取向做好准备;横向拉伸后的热定型环节,其精准控温能力可让取向的分子链稳定成型,确保薄膜拉伸强度提升30%以上,尺寸稳定性误差<2%,这对高温质子交换膜、航空航天用绝缘膜等高端产品至关重要。

规避传统加热方式的缺陷:传统导热油加热辊存在漏油污染风险,且热效率低、控温精度不足,无法满足PBI薄膜对洁净度和高温稳定性的需求。电磁加热辊采用无介质直接加热,热效率超98%,既避免了薄膜污染,又降低了能耗,同时在350℃以上高温环境下可长期稳定工作,无安全隐患,成为工业化生产的优选设备。

3.质子交换膜专用PBI薄膜的后处理

针对高温质子交换膜应用,成膜后需进行磷酸掺杂处理:将PBI薄膜浸泡在浓磷酸溶液中,通过氢键作用使磷酸分子与PBI骨架上的咪唑环结合,形成质子传导通道;之后需再次经电磁加热辊进行低温热定型(80-120℃),去除多余磷酸并稳定膜结构,确保质子传导率和机械强度的平衡。

四、技术现状与未来趋势:国产化突破与性能升级

1.市场与技术格局:

全球PBI薄膜技术壁垒较高,国际主流供应商为德国巴斯夫、美国PBI公司,其产品垄断高端市场多年。近年来,国内企业如山东正熵能源、坤艾新材料实现了从PBI聚合物合成到薄膜制备、质子交换膜改性的全链条国产化,部分产品的质子传导率、使用寿命已达到国际同类水平,打破了国外技术封锁。

2.未来发展趋势:

性能升级:朝着薄型化(厚度降至10-20μm,降低电阻)、高掺杂量(提升质子传导率)、复合改性(与碳纳米管、MOFs材料复合,增强机械强度和传导效率)方向发展。

工艺优化:进一步提升电磁加热辊等核心设备的控温精度(目标温差±0.5℃以内),开发连续化磷酸掺杂工艺,降低生产成本。

应用拓展:从高温质子交换膜、航空航天等高端领域,向新能源汽车电池隔膜、化工高端分离膜等规模化应用场景延伸,打开市场空间。

结语:PBI薄膜的“高温优势”,引领高性能材料革命

PBI薄膜以其卓越的耐高温性、化学稳定性和功能可定制性,不仅成为高温质子交换膜的核心材料,更在多个极端环境应用场景中展现出不可替代的价值。在工业化制备中,电磁加热辊等精准控温设备的应用,为PBI薄膜的性能稳定提供了关键保障,推动其从实验室走向规模化生产。随着国产化技术的不断突破和工艺的持续优化,PBI薄膜有望在新能源、高端制造等领域实现更广泛的应用,成为引领高性能材料革命的核心力量。

文章参考资料:高分子物理学

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。