8微米膜为何难倒中国企业?质子交换膜的技术瓶颈与突破

在电池行业中,有一张膜至关重要,那就是质子交换膜。

在氢燃料电池与液流电池如火如荼的发展态势下,质子交换膜作为其中的核心材料,也搭上了行业成长的顺风车。

然而,正如芯片之于电子行业,质子交换膜也紧紧地“扼住了电池的咽喉”。长期以来,国内相关产品都不得不依赖进口,量少且价高,可谓是“千金难买一膜”。

这是因为,要造出这张薄薄的膜,工艺难和成本高是横在国内选手面前难以渡过的湍流。

从太空探索到日常能源供给,它用微观世界的离子传导,支撑起宏观的清洁能源蓝图,而其背后的科学奥秘与国产化征程,更值得我们深入探寻。

电池的“芯片”

质子交换膜(Proton Exchange Membrane,简称PEM)是一种特殊的半透膜,也叫质子膜或者氢离子交换膜,主要设计用于传导质子,同时充当电子绝缘体和反应物屏障。它通常由高分子聚合物材料制成,这些材料在特定的化学环境下能够保持高度的质子传导性和化学稳定性。

这片薄薄的聚合物膜的发明,源自于人们对清洁能源的不懈追求。早在1800年,英国化学家提出电解水可以制氢。几十年后,第一个氢燃料电池诞生

到了20世纪50年代末,美国通用电气公司将铂作为催化剂沉积在膜上,研发了质子交换膜燃料电池,用于NASA的太空任务。

最早的质子交换膜是聚苯甲醛磺酸膜,这种材料在干燥条件下易开裂。此后研制的聚苯乙烯磺酸膜(PSSA),能够在干湿状态下都保持较好的机械稳定性。

20世纪60年代,美国杜邦公司开发了全氟磺酸(PFSA)膜,即Nafion系列产品。

这一产品可以说是质子交换膜发展史上的里程碑,其凭借着优异的化学稳定性、高机械强度,以及在低温和高湿度下突出的离子电导率,大大提升了燃料电池的性能和使用寿命,同时还能降低催化剂成本。

此后,质子交换膜从实验室走向了商业化,在氯碱工业、燃料电池、液流电池等领域得到广泛应用,越来越多的入局者相继开发了多种技术路线,相关的论文和专利数量迅速增加。

目前根据含氟情况分类,质子交换膜主要包括全氟磺酸质子交换膜、部分氟化质子交换膜、非氟化质子交换膜、复合质子交换膜。其中大部分仍处在研究阶段,市场上应用最为广泛的仍然是全氟磺酸膜。

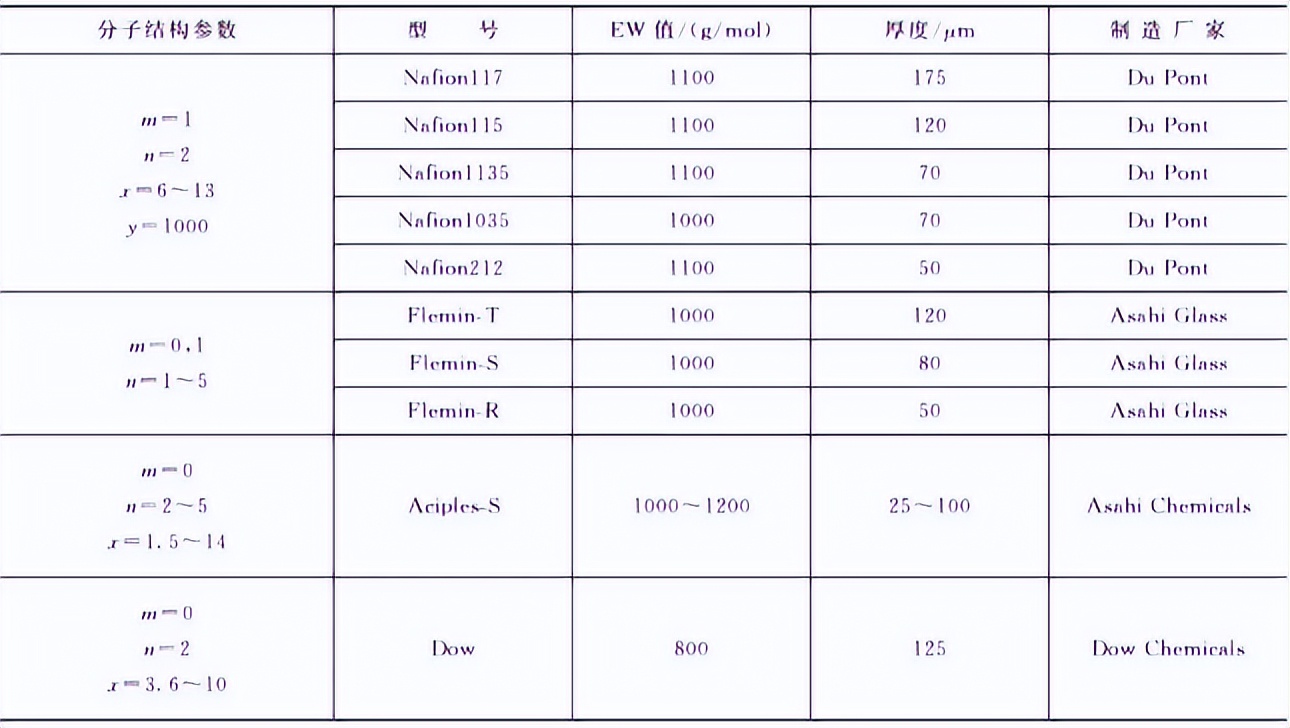

继杜邦公司以后,日本的旭硝子公司(Asahi Glass)、旭化成公司(Asahi Chemicals),美国的陶氏化学公司(Dow),加拿大的巴拉德公司(Ballard),比利时的苏威公司(Solvay),相继开发出不同结构的全氟磺酸膜,这几家公司也成为了质子交换膜领域的巨头。

商业化全氟磺酸膜的特征参数(注:EW值表示含1mol磺酸基团的树脂质量)

全氟磺酸膜被称为氟化工产业链的技术难度巅峰。其结构更是精妙——全氟碳骨架具有极强的耐腐蚀性和稳定性,即使在恶劣的工作环境中也能保持结构完整;磺酸基团均匀分布在骨架中,形成的纳米级通道让质子能快速通过,却能阻隔气体、电子等其他物质,实现“选择性传导”的核心功能。部分高端膜还会加入聚四氟乙烯网格布等增强层,进一步提升机械强度,满足不同场景的使用需求。

那么,全氟磺酸膜的工艺难点究竟在哪里?

从制备过程来看,困难主要来自四个环节:原材料PSVE单体的制备、四氟乙烯的获取、树脂的聚合和成膜。

PSVE单体,即全氟磺酰基乙烯基醚,其制备反应条件十分严苛。为了规避技术纠纷,各厂家领先开发出不同结构的PSVE单体后纷纷申请专利,因此这一环节专利保护性较强。

四氟乙烯是制作全氟磺酸树脂的核心原材料,具有易爆炸特点,运输难度大,因此生产全氟磺酸膜的企业,一般需要具备四氟乙烯的自供能力。

树脂的聚合与成膜过程,存在着机械强度难以保证、产品平整度和厚度难以取舍的问题,使其满足工业化生产规模具备相当大的技术难度。

质子交换膜的高工艺壁垒,使产品从一出生就被打上了“制作难”“价格高”的标签,主流的技术也已经被国外抢跑。那么,国内玩家还能否拿到入局的门票呢?

答案藏在中国的能源革命。

氢能与储能的机遇

只要掌握了能源,往往就有了引领世界发展的话语权。

300年前,煤炭时代下的英国用蒸汽机缔造了日不落的神话。150年前,电气时代下的美国凭借着对石油、天然气资源的掌控,成为了世界霸主。

能源世界发展到现在,下一个阶段的命脉将是清洁能源。而这一把开启新时代的钥匙,掌握在中国手里。

在双碳目标的驱动下,中国在清洁能源设备制造、产能、输送等环节均跑到了世界领先的位置,能源结构正在快速进行“清洁替代”、“电能替代”。

在这个进程中,可再生能源消纳所存在的随机与波动性,带来了大量的弃风、弃光、弃水等现象。要解决弃电问题,能源市场将目光投向了氢能和储能。

中国将成为全球最大的氢气生产国和消费国。

能源革命的浪潮中,氢能与储能正成为破解可再生能源消纳难题的关键,而质子交换膜,正是这两大领域不可或缺的“核心纽带”。

数据表明,我国目前全钒液流电池储能项目规模超过120MW,在建规模约110MW,按照目前建设规模计算,约耗用15-20万m2质子交换膜,在建工程完工后所耗数量还将更上一层楼。

弃电制氢、储能系统的发展,均离不开质子交换膜。能源革命的战略重任,这张薄薄的膜承受了太多。在这个意义上看,国产质子交换膜的替代势在必行。

制备工艺:从实验室到工厂的“精度考验”

质子交换膜的制备是一项集材料科学、化工工艺于一体的复杂工程,其核心是将高分子材料转化为具备精准结构和优异性能的薄膜。

主流制备工艺:两种核心路径的博弈

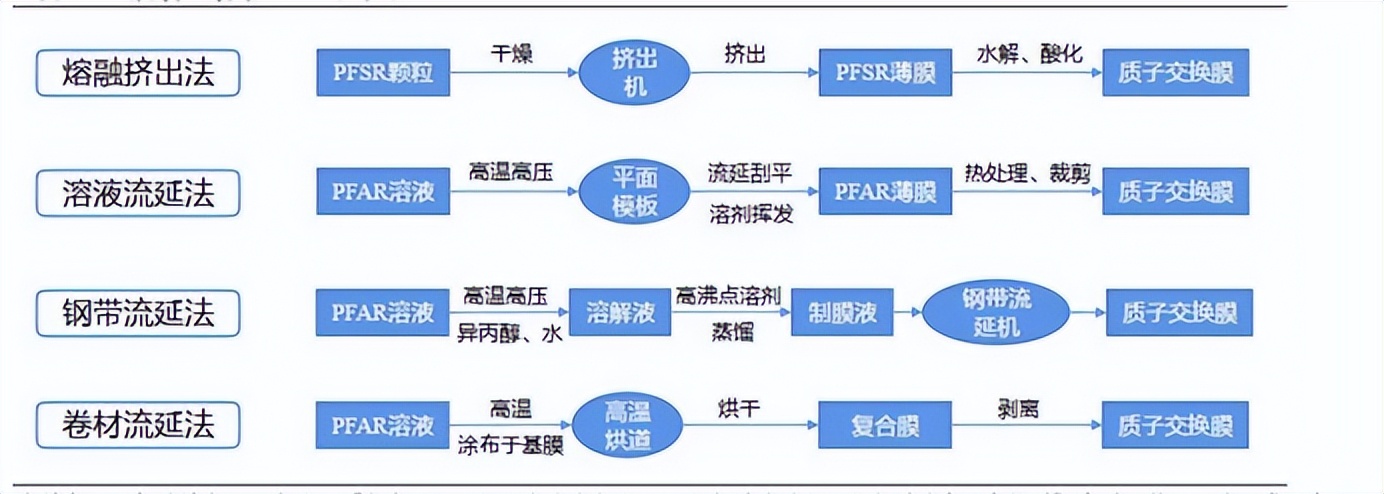

目前工业生产中,质子交换膜的制备主要依赖两种核心工艺,各有优劣且适配不同需求:

熔融挤出法:最早实现工业化的工艺,流程简洁、生产效率高、环境友好,是大规模量产的首选。其核心流程是将全氟磺酸树脂加热熔融后,通过挤出机模头挤出成膜。但该工艺生产的膜较厚,通常在125微米以上,且后续需要水解转型才能得到最终产品,而水解工艺长期被美日企业垄断。

流延法:通过将树脂溶液涂覆在载体上,经干燥、固化形成薄膜,能生产出更薄(25微米以下)、性能更优的膜材,是高端膜的主要制备方式。但该工艺工序长、流程复杂,有机溶剂回收难度大,对生产设备和环境控制要求极高。国内龙头企业东岳集团、苏州科润采用的钢带流延法,目前在性能上与国外竞品仍有差距。

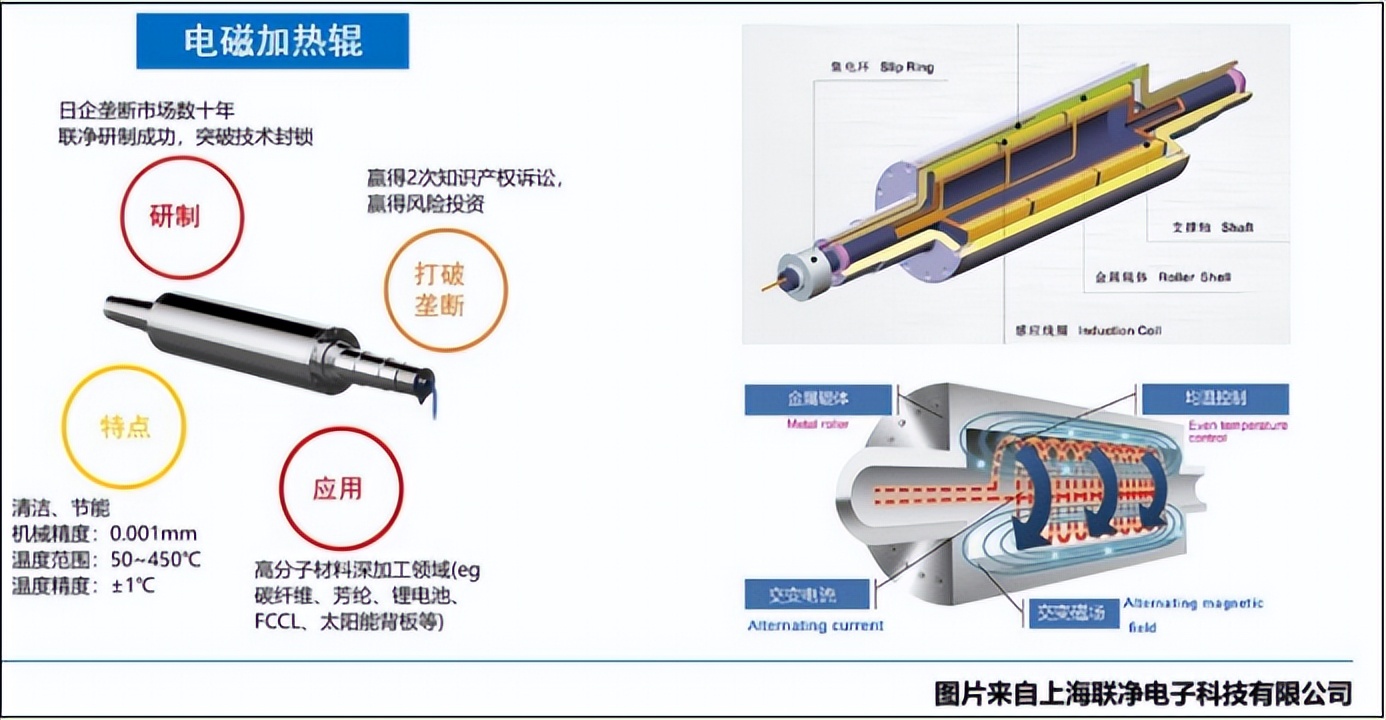

电磁加热辊的关键应用:精准控温铸就优质膜材

在熔融挤出法和部分流延复合工艺中,电磁加热辊是提升膜材质量的核心设备,其应用场景精准匹配了质子交换膜的制备需求:

熔融挤出后的压延定型:树脂从模头挤出后,膜材处于熔融状态,需要快速实现厚度校准和结晶度调控。电磁加热辊与其他辊筒组成压延单元,将温度精准控制在略低于树脂熔点的范围,既维持了膜材的可塑性,避免快速冷却硬化,又能通过精准压力控制,将膜材压至目标厚度,同时消除表面气泡、毛边等瑕疵。

复合增强层的贴合固化:部分高端膜需要与聚四氟乙烯网格布等增强层复合,电磁加热辊能提供均匀稳定的温度场,确保膜层与增强层紧密贴合,避免分层,同时不破坏膜内的功能基团结构。

流延工艺的辅助干燥:在钢带流延法中,电磁加热辊可作为辅助加热装置,配合钢带实现溶剂的均匀蒸发,提升膜材的平整度和致密性,避免因局部温度不均导致的性能波动。

电磁加热辊之所以能成为关键设备,核心在于其三大优势:控温精度极高,辊面温差可控制在±1℃内,完美匹配质子交换膜对温度敏感的制备需求;加热均匀性强,保证膜材厚度一致、性能均一,适配规模化连续生产;清洁无污染,无需导热油等介质,避免膜材污染,契合质子交换膜对纯度的严苛要求。

工艺难点:国产化路上的“拦路虎”

尽管制备工艺已日趋成熟,但国内企业仍面临多重技术瓶颈:

原材料制约:全氟磺酰基乙烯基醚(PSVE单体)制备反应条件严苛,专利保护强;核心原材料四氟乙烯易爆炸,运输难度大,需企业具备自供能力。

成膜技术瓶颈:树脂聚合与成膜过程中,机械强度、产品平整度和厚度难以兼顾,高端薄型膜(5-8微米)的规模化生产技术仍被国外垄断。

专利壁垒:日本企业占据全球 50% 的相关专利,国内企业多需依赖专利授权,自主创新空间受限。

市场格局:国产替代的“突围之战”

质子交换膜的市场,一边是清洁能源爆发带来的巨大需求,一边是海外巨头垄断下的艰难突围,呈现出“机遇与挑战并存”的格局。

市场需求:能源革命驱动的爆发式增长

随着双碳目标推进,氢能与储能产业迎来快速发展,直接带动质子交换膜需求激增:

氢燃料电池领域:预计2030年我国氢气年需求量将达3715万吨,电解水制氢对质子交换膜的需求将随绿氢产业扩张而持续增长。

储能领域:我国目前全钒液流电池储能项目规模已超120MW,在建规模约110MW,仅现有项目就需耗用15-20万平方米质子交换膜,未来需求将随储能装机量的增长呈指数级上升。

其他领域:氯碱工业、电化学合成等传统领域的升级改造,也为质子交换膜带来稳定的市场需求。

竞争格局:海外垄断与国产突围的博弈

当前全球质子交换膜市场被少数海外巨头掌控,形成了“一家独大、多国跟随”的格局:

海外巨头主导:美国杜邦、戈尔,日本旭硝子、旭化成,比利时苏威等企业占据主导地位。其中戈尔的质子交换膜在国内市场份额高达90%以上,几乎垄断了高端市场,其8微米增强型膜已实现量产。

国产企业追赶:国内企业如东岳集团、苏州科润、国电投氢能等正在加速突围。国电投氢能已能生产8微米膜,但距离大规模量产仍有差距;多数企业产品厚度集中在15微米左右,性能上与国外竞品存在差距,只能以低于国外30%-40%的价格争取市场份额。

国产化出路:技术创新与产业链协同

打破海外垄断,实现质子交换膜的国产化自主,需要走一条“技术突围+产业链协同”的道路:

技术路径多元化:在全氟磺酸膜持续攻关的同时,大力发展非氟离子交换膜等替代技术。中科院大连物化所等机构研发的非氟膜已实现自主化小批量生产,凭借成本优势有望开辟新赛道。

大连化物所开发出高性能、低成本碱性体系液流电池用膜材料

设备与工艺升级:推动制备设备国产化,突破电磁加热辊精准控温、流延机溶剂回收等关键设备技术,降低生产成本;优化熔融挤出法的水解工艺,提升流延法的生产效率,缩小与海外企业的差距。

产业链协同发展:借鉴锂电隔膜的发展经验,通过垂直一体化布局,实现原材料、设备、膜材生产的协同,控制产品质量、降低成本;加强产学研合作,集中力量突破专利壁垒,提升自主创新能力。

以膜为刃,划破能源自主的“枷锁”

从NASA的太空任务到中国的新能源汽车,从实验室的微观探索到产业界的规模化应用,质子交换膜的每一次技术突破,都在推动人类向清洁能源时代迈进一步。这张薄薄的膜,承载的不仅是质子的传导,更是一个国家能源自主的梦想。

如今,国产质子交换膜的突围之战已全面打响。从非氟膜的自主研发到薄型膜的技术攻关,从设备国产化到产业链协同,国内企业正在用不懈的努力,打破海外巨头的“膜”咒。正如几千年前的工匠用金缕玉衣彰显技艺的巅峰,今天的中国智造者们,也在以质子交换膜为载体,书写着高新技术攻关的传奇。

能源革命的浪潮滚滚向前,质子交换膜的国产化之路或许充满荆棘,但只要我们坚守创新、众志成城,就一定能让这张“关键之膜”真正成为支撑中国能源产业的“核心之基”,在第三代能源革命的赛道上,抢占领先先机,铸就大国重器的辉煌。

文章参考资料:芯流新能源、GFUID、化工与碳减排

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。