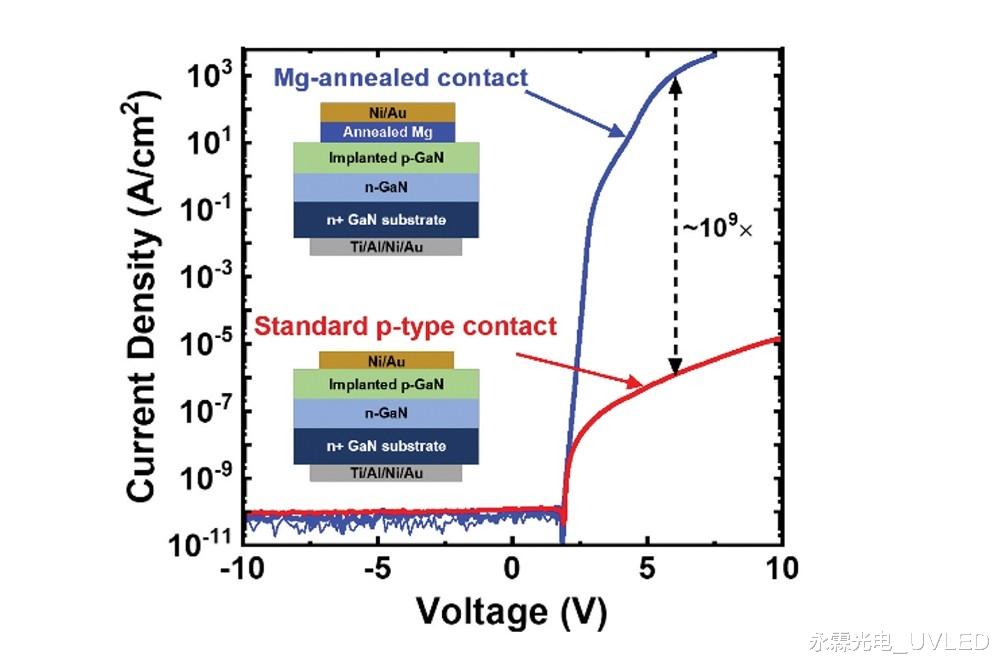

上图说明:镁退火工艺通过消除与 PN 结串联的 p 型肖特基接触,显著提升了 PN 结二极管的性能。

垂直氮化镓功率器件或受益于更优质的 p型接触—— 通过镁离子注入与超高压退火技术实现

美国北卡罗来纳州立大学、Adroit Materials 公司及波兰高压物理研究所的工程师们,通过镁离子注入工艺制备垂直 PN 结氮化镓(GaN)二极管,并将其比导通电阻降低了九个数量级。

该团队发言人斯皮里东・帕夫利迪斯(Spyridon Pavlidis)表示,这一改进通过在接触堆叠结构中整合镁沉积与退火工艺实现,使器件性能达到外延生长氮化镓二极管的水平。

该合作团队研发的二极管兼具优异的整流比、超高电流密度及创纪录的低微分比导通电阻。这一突破将为需与镁注入 p 型氮化镓形成接触的垂直氮化镓器件研发提供助力。

“离子注入是半导体器件制造‘工具箱’的关键组成部分,因其可实现选择性区域掺杂,” 帕夫利迪斯指出,“这对于制造高性能晶体管和二极管(如 MOSFET、结势垒肖特基二极管等)至关重要。通过控制掺杂剂在器件中的注入位置,我们能够调控电流路径并管理电场分布。”

该团队的研究解决了多项镁离子注入 p 型掺杂氮化镓器件实现过程中的关键障碍,包括:通过注入后退火实现充分的掺杂激活与缺陷抑制;解决退火过程中掺杂剂非期望扩散导致的最终掺杂剖面控制问题;防止退火后氮化镓表面分解并保持其电性能;以及在注入结构上形成高质量接触。

超高压退火可产生更高的激活能,同时避免表面分解,但无法形成低电阻 p型接触。为解决这一问题,帕夫利迪斯团队研究了纯镁物理气相沉积与退火工艺对注入 p 型氮化镓的影响。

该方法此前已被证实可与低掺杂 p 型氮化镓形成低电阻接触,其成功归因于多种机制:镁与镓的相互扩散形成重掺杂 p 型层;降低金属 - 半导体界面势垒高度;形成镁插层氮化物超晶格,通过极化作用引入电离受主。

在实验中,团队制备了两种垂直二极管 —— 对照组与镁退火改性组。器件制造流程如下:将 n 型氮化镓衬底放入金属有机化学气相沉积(MOCVD)反应室,沉积 5 微米厚的氮化镓漂移层(硅掺杂浓度约 4×10¹⁶ cm⁻³);随后进行镁离子注入,采用 25 keV 和 75 keV 两种离子能量,注入剂量分别为 4.4×10¹³ cm⁻³ 和 2×10¹⁴ cm⁻³,倾斜角 7°,形成约 100 纳米厚的初始掺杂区;样品在 400 兆帕氮气氛围下,于 1300℃退火 100 分钟。

对照组通过电子束蒸发沉积镍 - 金电极形成阳极接触;镁退火改性组则通过光刻工艺在镁注入层上热蒸发沉积约 60 纳米厚的纯镁,随后对两种接触结构均进行退火处理。

电流 - 电压特性测试显示,对照组表现出预期特性:阳极偏压低于 2V 时电流呈指数增长,高偏压下呈现反向偏置 p 型肖特基电流限制机制。相比之下,镁退火接触二极管在正向电压超过 5V 时,导通电流和导通电阻实现了 10⁹倍的可重复提升。

团队将这一改进归因于镁退火 p 型接触增强了空穴传导。正向偏压下,当导通电流密度约为 1 kA/cm² 时,提取的导通电阻为 0.65 mΩ・cm²(注:原文 “mW” 为笔误,结合上下文应为 “mΩ・cm²”,即毫欧・平方厘米,比导通电阻标准单位)。这一数值被认为是镁注入 PN 结氮化镓二极管的最低导通电阻,与垂直 GaN-on-GaN 外延 PN 结二极管相当,其整流比超过 10¹²。

电容 - 电压测试表明,对照组器件中存在与 PN 结串联的 p 型肖特基接触;而镁退火接触结构消除了这一不利特征,使载流子能够通过阳极接触注入 PN 结。

帕夫利迪斯团队目前正致力于优化接触工艺并降低二极管的开启电压。“除 PN 结二极管外,我们正将注入与接触技术的组合应用于更先进的垂直氮化镓器件。”

永霖光电-UVSIS-UVLED紫外线应用专家-独家发布