在材料科学的“大家庭”中,聚氨酯复合材料是兼具“温柔韧性”与“硬核强度”的特殊成员。它以聚氨酯为基体,通过引入纤维、金属、陶瓷等增强相,打破了纯聚氨酯性能单一的局限,在高端制造、新能源、生物医药等领域掀起了应用革新。本文将带您走进这一多功能材料的世界,解析其制备密码与应用价值。

一、本质认知:什么是聚氨酯复合材料?

聚氨酯复合材料的核心结构是“基体+增强相”的二元体系。其中,聚氨酯基体作为“黏合剂”与“缓冲层”,凭借优异的弹性、耐腐蚀性和成型性,将增强相紧密包裹;而增强相则扮演“骨架”角色,传递应力提升材料的力学性能——两者协同作用,使复合材料既保留聚氨酯的柔韧性,又获得增强相的高强度、高模量特性。

根据增强相的不同,常见类型可分为三类:纤维增强型(芳纶、玻纤、碳纤维为代表)、颗粒增强型(纳米二氧化硅、碳酸钙等)、层状增强型(金属箔、石墨烯等)。其中,纤维增强聚氨酯因综合性能突出,成为当前应用最广的品类。

与纯聚氨酯相比,复合材料的拉伸强度可提升2-10倍,模量提升5-20倍,同时保留了聚氨酯的耐低温、抗疲劳等特性,且通过调整增强相种类与比例,可精准匹配不同场景的性能需求。

二、核心制备工艺:从“混合”到“成型”的精准控制

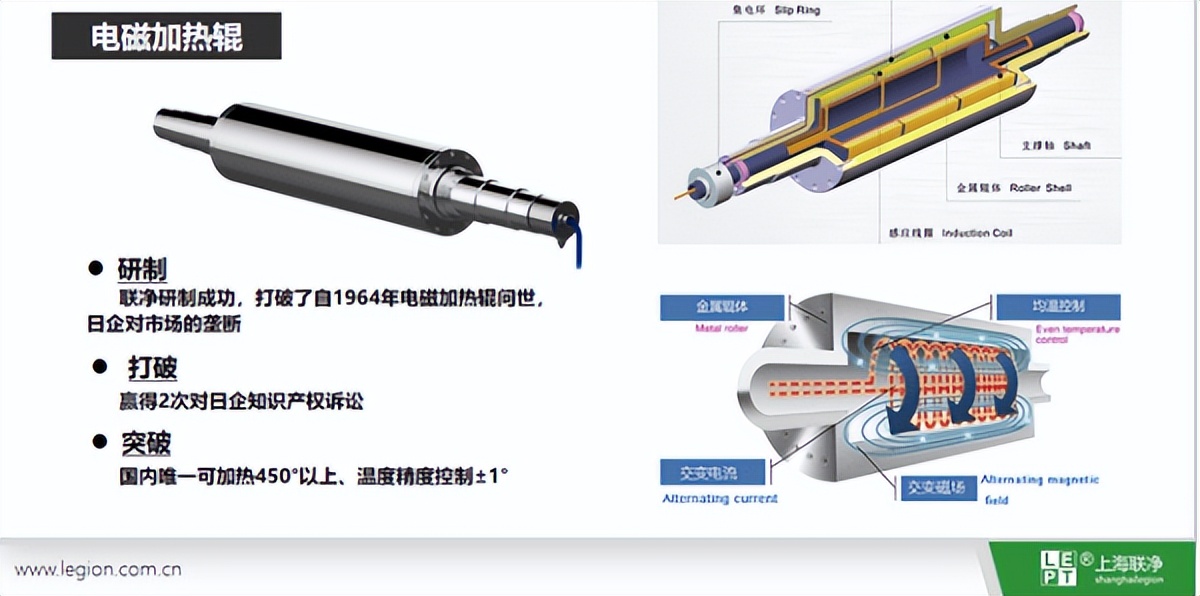

聚氨酯复合材料的制备核心是“让增强相与基体充分融合并实现性能最大化”,不同应用场景对应差异化工艺,其中模压成型、浇注成型和拉挤成型是工业界的三大主流技术,且均对温度、压力控制提出极高要求——电磁加热辊、精准温控反应釜等设备在此过程中扮演关键角色。

1. 模压成型:高端制品的“精度优选”

模压成型是纤维增强聚氨酯最常用的工艺,尤其适用于防刺服、滑雪板、汽车结构件等对性能均一性要求高的产品,电磁加热辊的应用是其技术亮点。具体流程分为四步:

备料:将增强纤维(如芳纶布)裁剪成对应尺寸,聚氨酯基体则提前制备成预聚物(二步法工艺),确保黏度适配纤维浸润需求;

铺层:按设计比例将纤维与聚氨酯预聚物交替铺入模具,或采用“纤维浸渍”方式让预聚物充分渗透纤维缝隙,避免产生气泡;

加热辊压:将模具送入模压机,通过电磁加热辊对材料进行精准加热(温度80-120℃,温差控制在±1℃内),同时施加10-20MPa压力。电磁加热辊的优势在于升温快(较传统加热效率提升1.5倍)、温度均匀,可避免聚氨酯局部固化不均导致的性能缺陷;

图源:上海联净

冷却脱模:待材料完全固化(通常30-60分钟)后,自然冷却至室温脱模,获得表面平整、强度稳定的制品。

2. 浇注成型:大型复杂件的“高效方案”

针对汽车保险杠内衬、大型设备减震垫等复杂结构制品,浇注成型以“流动性好、适配异形模具”为核心优势,流程相对简化:

首先将增强相(如短切玻纤毡)固定在异形模具内,随后将液态聚氨酯混合料(预聚物+扩链剂+催化剂)通过浇注机高压注入模具,利用原料自身放热与外部加热(通常60-80℃)完成固化,最终脱模得到产品。该工艺的关键是控制浇注速度,避免气泡卷入,且需确保聚氨酯充分填充模具角落。

3. 拉挤成型:长纤维制品的“批量利器”

用于生产鱼竿、电缆保护管、桥梁拉索等长条形产品,核心是“连续化生产”:增强纤维束经导向装置进入浸渍槽,充分吸收聚氨酯基体后,由牵引机送入加热固化炉(分段控温,前段80℃预固化,后段120℃完全固化),最后通过定径装置和切割机获得固定长度的制品。该工艺生产效率极高,可实现每分钟5-10米的连续产出。

电缆保护管

三、热门应用领域:渗透高端制造的“多面手”

凭借可调控的性能,聚氨酯复合材料已成为多个战略新兴产业的“刚需材料”。

高端防护:安全与舒适的平衡

芳纶增强聚氨酯是防刺服、防弹衣的核心材料——聚氨酯基体的弹性可缓冲冲击能量,芳纶纤维则阻挡尖锐物穿透,其防刺等级可达GA 68-2021标准的最高级,且重量较传统钢板防护装备减轻40%,大幅提升执法人员的机动性。此外,摩托车头盔的缓冲层也采用该材料,耐冲击强度较纯聚氨酯提升25%。

新能源:轻量化与耐候性的双重保障

在新能源汽车领域,碳纤维增强聚氨酯用于电池包外壳,既实现轻量化(较铝合金外壳减重30%),又凭借优异的耐化学腐蚀性抵御电池电解液泄漏;在风电领域,聚氨酯与玻纤复合制成的叶片,可承受-40℃至60℃的极端温差,疲劳寿命达20年以上。

体育装备:性能与体验的升级

滑雪板的减震层采用芳纶-聚氨酯复合材料,通过模压工艺精准控制固化度,使减震性能波动控制在5%以内,避免运动员因地面颠簸影响动作;网球拍拍框则用碳纤维增强聚氨酯,刚性提升30%的同时,仍保持良好的弹性,助力发力传导。

生物医药:生物相容性的突破

医用聚氨酯复合材料(如聚氨酯/羟基磷灰石复合骨支架)兼具良好的生物相容性和骨传导性——聚氨酯提供弹性支撑,羟基磷灰石则引导骨细胞生长,已应用于骨缺损修复手术,其降解速度可通过调整增强相比例精准匹配骨愈合周期。

四、未来趋势:向“绿色化”与“高性能”进阶

当前,聚氨酯复合材料正朝着两大方向发展:一是绿色化,通过采用生物基多元醇(如玉米秸秆衍生多元醇)替代石化原料,降低碳足迹;二是高性能化,借助纳米增强相(如石墨烯)进一步提升材料的导热性、导电性,拓展在5G通信、航空航天等领域的应用。

从实验室的配方优化到工业界的精准成型,聚氨酯复合材料的每一次性能突破,都离不开材料科学与制造技术的协同创新。未来,这个“刚柔并济”的材料将继续在高端制造的舞台上,书写更多实用价值与技术奇迹。

文章参考资料:万千化学、复合材料前沿

注:本站转载的文章大部分收集于互联网,文章版权归原作者及原出处所有。文中观点仅供分享交流,不代表本站立场以及对其内容负责,如涉及版权等问题,请您告知,我将及时处理。