硅酸根是锅炉系统中藏得极深的 “隐形杀手”—— 它在高温高压环境下随蒸汽挥发,悄然沉积在汽轮机叶片上形成坚硬硅垢,不仅让机组效率骤降,还可能引发腐蚀、爆管等致命事故。数据显示,硅垢厚度达 0.1mm,汽轮机效率就会降低 2%-5%,一台 300MW 机组每年因此增加的燃料成本可能超百万元。

精准管控硅酸根含量,是保障锅炉与汽轮机安全经济运行的关键。国标推荐的钼蓝分光光度法是检测硅酸根的成熟技术,搭配适配现场的专业检测仪,能实现从 “被动抢修” 到 “主动防控” 的转变。本文结合《火力发电机组及蒸汽动力设备水汽质量》(GB/T 12145 - 2016)等标准,解析硅酸根检测原理、国标限值、操作要点与仪器选型,适配赢润 ERUN - SP7 - D2 便携式二氧化硅检测仪,助力企业筑牢蒸汽品质生命线。

硅酸根:为何是锅炉系统的 “致命隐患”?

对依赖高压锅炉的电厂、化工厂而言,硅酸根(SiO₃²⁻)的危害隐蔽却极具破坏性,核心体现在三个方面:

严重降低热效率:硅垢的导热系数仅为钢材的 1/10 - 1/100,会严重阻碍热传导,迫使锅炉消耗更多燃料维持运行;

引发设备腐蚀:硅垢下方会浓缩大量杂质,形成局部腐蚀环境,导致炉管变薄,埋下爆管风险;

损害汽轮机核心部件:沉积在叶片上的硅垢会改变叶片气动外形,降低机组出力和效率,维修成本高昂且影响生产连续性。

因此,对硅酸根进行精准、快速的实时监测,是实现锅炉 “零结垢” 运行的核心基石。

核心原理:钼蓝法如何精准捕捉硅酸根?

《工业循环冷却水和锅炉用水中硅的测定》(GB/T 12149 - 2017)推荐的钼蓝分光光度法,是目前应用最广泛、最可靠的硅酸根检测技术。其核心是通过两步化学反应生成稳定络合物,再通过吸光度定量,原理清晰且精度可控:

生成硅钼黄:在 pH 约 1.2 的酸性条件下,水样中的可溶性硅酸根与钼酸铵试剂反应,生成黄色的硅钼杂多酸(俗称 “硅钼黄”),化学反应式为:SiO₃²⁻ + 12MoO₄²⁻ + 22H⁺ → H₄[Si (Mo₃O₁₀)₄] (硅钼黄) + 9H₂O;

还原为硅钼蓝:加入抗坏血酸等还原剂,将不稳定的硅钼黄还原为稳定的蓝色络合物(硅钼蓝),反应式为:H₄[Si (Mo₃O₁₀)₄] + 2C₆H₈O₆ → H₄[Si (Mo₃O₁₀)₃] (硅钼蓝);

定量检测:硅钼蓝在 815nm 波长处有最大吸收峰,其颜色深浅(吸光度)与硅酸根浓度成正比。检测仪通过测量吸光度,对比预设标准曲线,即可直接输出硅酸根浓度值。

该方法检测下限低至 0.01mg/L,适配 0.01mg/L - 5mg/L 的硅含量检测范围,完全满足绝大多数工业锅炉的监控需求。

国标操作步骤与限值要求

2.国标实验室检测关键步骤

手动检测需严格遵循流程,才能保证数据准确,步骤如下:

取样稀释:用聚乙烯瓶精确量取水样,硅含量过高时需预先稀释;

加药反应:加入酸性钼酸铵溶液,混匀后静置 5 – 10 分钟,确保硅钼黄完全生成;

还原显色:加入酒石酸溶液(掩蔽磷酸盐干扰)和抗坏血酸溶液,充分混匀;

静置测定:静置 5 – 10 分钟待蓝色完全显现,倒入比色皿,在 815nm 波长下测定吸光度;

结果计算:依据标准曲线,换算出水样中硅酸根的具体含量。

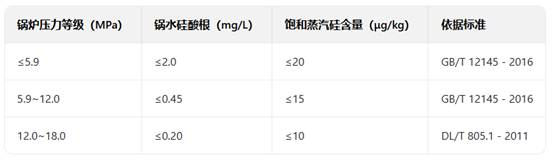

2. 不同压力锅炉的国标控制限值

不同压力等级的锅炉,对硅酸根含量的要求差异显著,需严格遵循对应国标执行,具体标准如下表:

注:实际应用中,需结合锅炉设计参数、给水水质和运行工况,动态调整控制指标。

仪器选型:现场检测的高效解决方案

传统实验室检测存在耗时久、操作繁琐、预警滞后等问题,难以适配工业现场快速响应需求。选择一款合适的硅酸根检测仪,需重点关注检测原理合规性、自动化程度、便携性三大核心点。ERUN - SP7 - D2 便携式二氧化硅检测仪,专为现场场景优化设计,完美解决传统检测痛点:

一键自动化操作:内置国标完整流程,自动完成加药、混合、定时等步骤,避免手工操作误差;

极速出结果:从取样到显示浓度全程仅需 10 分钟,大幅缩短检测周期,为应急处置争取时间;

便携耐用:机身小巧轻便,配备坚固外壳和内置电池,适配电厂、化工厂复杂的现场环境;

数据可追溯:支持存储大量检测数据,且可直接打印,满足质量追踪与合规记录需求。

实战案例:便携检测仪化解汽轮机效率下降危机

华东某 650MW 超临界燃煤热电厂,曾遭遇汽轮机高压缸效率不明原因下滑的难题:

排查困境:常规实验室检测显示锅水硅酸根为 0.08mg/L,远低于国标限值,无法定位问题根源;

精准诊断:使用赢润 ERUN - SP7 - D2 便携式二氧化硅检测仪对主蒸汽密集采样,发现蒸汽中硅含量瞬时峰值频繁触及 18μg/kg 警报线,确诊为锅炉负荷波动引发的 “硅转移” 现象;

整改成效:电厂依据检测数据调整锅炉运行参数和排污制度,将蒸汽硅含量稳定控制在 10μg/kg 以下,成功阻止硅垢进一步沉积,避免了非计划停机,挽回巨额经济损失。

常见问题解答(FAQ)

Q:检测时磷酸盐会产生干扰吗?

A:会。磷酸根会与钼酸铵生成磷钼黄,干扰检测结果。国标方法通过加入酒石酸或草酸,可有效掩蔽磷酸盐干扰,保证检测特异性。

Q:为什么必须用聚乙烯瓶取样?

A:玻璃瓶壁会溶解出微量硅,污染水样导致检测结果偏高。聚乙烯材质几乎不吸附、不释放硅,是硅酸根水样取样的标准容器。

Q:便携式检测仪的数据可信吗?

A:可信。以ERUN - SP7 - D2 为例,其核心光学系统经过精密校准,检测流程完全模拟国标方法,内置曲线多点校正,数据与实验室分析结果高度一致,满足工业监控精度要求。

精准监测,守住蒸汽品质生命线

锅炉水硅酸根的管控,是保障动力设备长周期安全经济运行的科学手段。掌握钼蓝分光光度法核心原理,严格遵循国标限值要求,再搭配这类高效便捷的便携式检测仪,企业就能从被动应对故障转为主动预防风险。