现状总体描述:本文中煤化工废水零排放蒸发器是为某煤化工项目配套的公用工程设施,主要包括预处理单元和蒸发结晶单元,负责处理全厂高盐废水。其中预处理单元设计处理量为450t/h,蒸发结晶单元设计处理量为114t/h,分盐结晶工艺段采用冷冻结晶+芒硝熔融热结晶法分离出无水硫酸钠;冷冻残液采用强制循环结晶+溶盐重结晶的方式生产氯化钠,部分母液采用“混盐强制循环结晶+转鼓干燥”工艺产出混盐。高盐废水零排放工艺流程图如下所示:

预处理说明:预处理单元采用石灰、氢氧化钠、纯碱和除镁剂组合除氟、除硬、除硅工艺,高盐废水通过除氟除硬澄清池、V型滤池、两级弱酸阳床处理后,经超滤去除残留硬度、浊度,进入反渗透膜减量化浓缩,产水回用,反渗透浓水进入臭氧催化氧化工艺对有机物进行降解,最终进入蒸发结晶单元。预处理单元设计进水关键指标TDS、氯离子、硫酸根离子的质量浓度分别控制在12000、2000、4000mg/L以下,回用水TDS质量浓度控制在400mg/L以下。

蒸发结晶说明:蒸发结晶单元包含降膜蒸发浓缩系统、硫酸钠结晶系统、氯化钠结晶系统和混盐结晶系统。降膜蒸发浓缩系统采用机械压缩MVR蒸发及热力蒸汽压缩TVR蒸发两种不同的蒸发工艺,两种蒸发器并联设置。硫酸钠结晶系统采用“冷冻结晶+芒硝热熔”蒸发结晶工艺。氯化钠结晶系统采用“强制循环蒸发结晶+溶盐重结晶”工艺。混盐结晶单元采用“混盐强制循环结晶+转鼓干燥”工艺,最终实现产水循环利用,副产工业级硫酸钠、氯化钠产品。混盐另行处理。

蒸发器相关数据:两套蒸发器设计处理水量均为57t/h,浓缩液外排量为11 t/h,蒸发水量为46 t/h,循环泵设计流量为1630t/h,扬程为20m,采用布水器布水方式。蒸发器降膜管采用钛材,盐水槽采用316L材质,壳层换热面积为2269.9m2,盐水槽设计运行压力不超过10kPa,进水水温为90℃,循环液运行温度为98℃。

运行存在的问题描述:蒸发系统实际蒸发处理未达到预期,运行周期短,检修频次高。运行周期和检修次数见表:

底层逻辑:蒸发系统用于煤化工废水零排放,解决问题也需要从水质及设备(包括运行)两个角度着手。凡是废水零排放蒸发器的进水水质均较为复杂,不太可能是单一某种盐分;尽量前期有各种预处理,但因水质的复杂性、运行的经济性及实际运行的偏差性,导致预处理很难100%达到预想效果。水质的复杂性,实战经验的稀缺性,及前期设计考虑不够周全,必然导致蒸发器设计及安装方面都或多或少存在一些漏洞及欠缺。

水质分析1(换热管污垢成分分析):蒸发器历次检修均发现,降膜管内壁存在粘稠的黄色污垢层,降膜管顶部布水器有小颗粒的碎屑污堵。污垢主要组成包括硅酸钙、硫酸钙、硫酸钠和少量的其它物质。详细检测结果如下表所示:

水质分析2(进水原液分析):蒸发器设计进水关键指标与实际运行进水水质数据对比分析,可知实际进水的硬度、全硅、硫酸根浓度大于设计值,蒸发器设计进水水质与实际进水水质数据统计详见下表:

蒸发器设计运行关键指标与2022年、2023年蒸发器浓缩液日常实测值对比分析见下表:

原因分析:蒸发系统运行周期不能满足生产实际需要的直接原因是无机盐类结垢物附着在降膜管金属表面,导致换热效率下降,不能满足实际生产需要,被迫停车检修。下面从多个方面进行比较,分析运行周期短原因,制定对应措施进行改造或优化运行条件,延长蒸发器的运行周期,提高企业的整体生产安全稳定性。

根据物料守恒原则,按照上表中的浓缩倍率可以推断出浓缩液中硬度、全硅、硫酸根的理论浓度,通过理论值与抽样检测值对比,可以推断水中有离子在蒸发器转化成结晶物和结垢物附着在降膜管内壁上。以2023年MVR蒸发器浓缩液的理论数据与运行实测数据为例进行分析,结果见下表。

蒸发器设计与实际运行数据对比结论:

进水TDS浓度低于设计值的前提下,实际运行的蒸发器浓缩液TDS浓度仍等于或略高于设计高值,蒸发系统浓缩倍率升高,造成系统更易结垢。

按照实际进水水质计算,在蒸发器内硬度、全硅的理论值要远高于设计值,但在实测时,硬度、全硅低于理论值和设计值,说明钙离子、全硅形成结垢,并从浓缩液中析出。

蒸发器内硫酸根要远高于设计值,易形成硫酸钙、硫酸钡等沉淀物,也会导致形成硫酸钠结晶体,附在降膜管内壁影响换热效果。

考虑全硅的溶解度,实际运行时将pH值调整到碱性,此时系统中硬度超标时会加剧结垢。

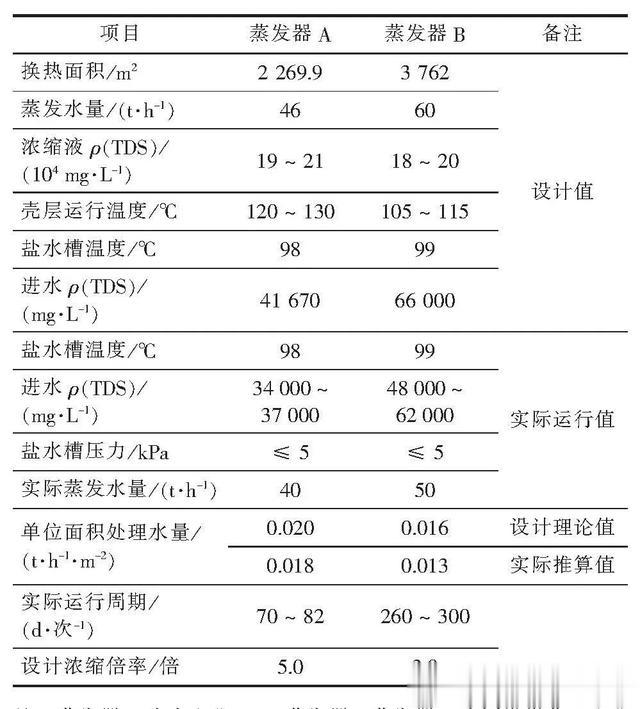

同类蒸发器的对比分析:蒸发器运行周期短的原因,除了从运行数据和设计值进行对比分析外,还可从设备设计参数入手进行对比分析,蒸发器的设计参数主要包括换热面积、蒸发水量、壳层运行温度、盐水槽温度、盐水槽压力等,通过与同类煤化工企业蒸发器(降膜管束材料和厚度一致)对比可以推断设备设计是否存在设计缺陷。与同类项目的蒸发器参数对比见下表:

注:蒸发器A为本案例分析的MVR蒸发器,蒸发器B为同类煤化工企业MVR蒸发器,本案例TVR蒸发器与MVR蒸发器设计参数一致。

对比2台蒸发器设计参数及实际运行数据可得出:蒸发器A换热面积小,单位换热面积处理水量偏高,一旦出现结垢,更易影响蒸发效率。蒸发器A设计浓缩倍率为5倍,远高于蒸发器B,蒸发过程中在蒸发器表面更易析出结垢。

延长蒸发器运行周期解决措施

1、水质控制及调整:控制好进水水质,特别是控制好进水硬度和全硅含量。该零排放装置采用了化学除硬及树脂交换工艺除硬,从上述运行数据看,除硬除硅效率未达到要求。通过实际调研和试验,可对预处理两处工艺段升级改造和操作优化:

将两级弱酸阳床改造为弱酸树脂+螯合树脂相结合的离子交换工艺;

在反渗透浓水侧增加电除硅除硬设备,降低浓水残留硬度和全硅含量。

根据来水水质变化及时调整反渗透回收率,提高进水TDS浓度,降低浓缩液在蒸发器内的浓缩倍率。

2、运行参数控制:间接控制蒸发运行参数来实现对蒸发器内部水质的有限控制。通过长期的观察总结,归纳总结出“一排二控三要求”操作方法。

一排:定时排放蒸发器循环泵进口底排处的少量细渣,控制浓缩液中的杂质量。

二控:控制蒸发器液位,防止气相空间受废水影响,在保证产水质量的同时,也保证二次蒸汽的清洁度和换热效果;控制蒸发器循环泵运行电流,间接控制系统中的TDS浓度,防止过度浓缩。

三要求:要求进水TDS、pH值和进水量在特定范围,控制进水TDS浓度,间接控制浓缩倍率;控制进水pH值,减缓硅垢的形成,减少有机物对蒸发器的运行影响;控制进水量,保证了蒸发器内部温度稳定,避免出现超温或温度不足无法产水等问题。

3、蒸发系统运行优化及改造:拆除循环泵出口阀和过滤筛桶,增大循环量约80t/h;通过将进水水温从90℃提高到95℃以上;降低蒸发换热器壳层二次蒸汽温度至120℃以下等措施,减轻温度对实际运行周期的影响。

改造效果:改造弱酸阳床,将产水硬度由5mg/L持续稳定在2mg/L以下;增加电除硅工艺,蒸发器进水全硅质量浓度由160mg/L下降至30mg/L以下;制定水质控制操作方法,做到不超指标稳定运行;落实拆除阀门、筛桶、提高进水水温、降低二次蒸汽温度等措施,有效减少了检修次数,运行周期由原来的70d左右延长至120d左右,为煤化工废水零排放装置蒸发器的长期稳定生产奠定了基础。

来源:经燕化工平台网络综合整理

免责声明:所载内容来源于互联网,微信公众号等公开渠道,我们对文中观点持中立态度,本文仅供参考、交流。转载的稿件版权归原作者和机构所有,如有侵权,请联系我们删除。