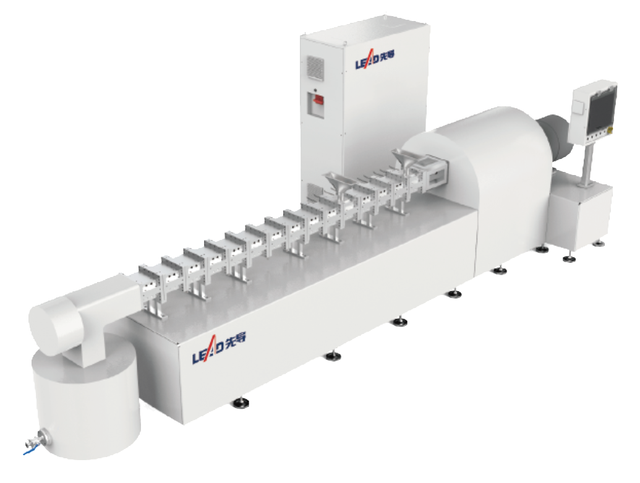

近期,先导智能先后向国内外多家知名电池制造商、汽车主机厂、新兴固态电池企业交付多套适配固态电池规模化产线的干法混料涂布设备。这标志着先导智能的干法技术已经获得头部客户高度认可,在固态电池装备领域的领先地位也得到进一步巩固。

作为全球领先的新能源智能制造解决方案服务商,先导智能聚焦固态电池制造全链条,重点攻关干法电极制备、固态电解质成膜、固态电芯叠片、胶框制备、致密化、预锂化等核心技术环节。本轮交付的设备主要为量产型正/负极一体化干法混料涂布系统,覆盖可控喂料、成膜、减薄、集流体复合、产品质量检测等全工艺流程。

干法混料涂布系统

该系统的机械速度最高至100m/min,可满足单线5-8GWh、产品幅宽1000mm、厚度40μm-300μm生产需求,兼容2-6条幅干法极片的高效生产,全方位适配规模化制造场景。

01高精高稳高兼容赋能产业升级

生产过程中可实现喂料均匀性、轧辊幅宽方向及运行时的微米级稳定控制,从源头确保涂布加工的稳定性、均匀性与高精度;

配备自适应切刀系统,刀刃距离辊面精度达μm级别,确保膜片裁切过程不伤辊;

兼容石墨、硅碳等负极及三元、铁锂等正极和多种全固态电极材料,配备自动幅宽调整功能,灵活适配不同规格电池的制造需求,大幅提升生产环节的适配能力。

干法高剪切混料机

在推动固态电池经济性与产业化优势提升方面,先导智能深度践行绿色降耗理念,通过技术创新与工艺改革,实现生产能耗与综合成本的双重大幅降低:

02极致温控引领降耗新标

为解决传统加热方式能耗高、温控难的痛点,先导智能轧辊采用行业首创可变辊径均温电加热系统,不仅可以减少轧辊加热、受力后变形引起的辊缝变化,相对同等油加热系统设备能耗降低60%;

粉料纤维化工序采用三级控温系统,只需要厂房冷却水,无需模温机控温,降低能耗约50%;

轧辊独立控温,提升涂布精度与轧辊刚性,降低生产能耗的同时提升生产车间的清洁度与维护便利性。

干法双螺杆混料机

03全程工艺升级稳定优质产出

多维粉料混切、防聚分筛、动态预混,确保涂布工位闭环调节,提高产品面密度均匀性;

切边回收反哺,减少高混耗材浪费的同时,引入负压控尘,减少环境污染;

缝隙数值实时监测,±1μm高精度辊缝自动在线调参,确保大幅宽辊缝动态平衡。

经实际生产验证,先导智能干法混料涂布系统可降低35%以上生产能耗,材料与制造综合成本降幅超15%。更值得关注的是,该系统在精准适配全固态电池生产的基础上,前瞻性兼容传统液态电池制造流程,实现“一机两用”柔性生产,为企业在技术迭代期降低设备投入、提升产能利用率提供有力保障。

作为全球少数具备锂电整线交付能力的装备企业,先导智能已率先打通全固态电池量产的全线工艺设备环节,构建起拥有100%完整自主知识产权的技术矩阵。近期,先导智能已陆续实现了固态电池干法电极涂布设备、复合转印设备、极片框印设备、高速叠片设备、百吨级冷/热压化成分容设备与相关解决方案的成功交付,并与多家材料头部企业签订战略合作协议,共同推动固态电解质研发和设备端材料验证,推动产业化进程。