光刻胶的“卡脖子”短板,居然栽在了一个玻璃瓶上?

这不起眼的容器,凭啥能成为国产替代的关键一步?先说结论:这不是普通的瓶子,是光刻胶全产业链自主可控的“最后一块拼图”,更是中国制造业从“规模导向”转向“安全导向”的缩影。过去日本企业搞“胶瓶一体”垄断,专用玻璃瓶不仅要防光、防金属离子析出,还要扛住全程恒温储运,全球就东洋玻璃等少数企业能造。而2026年1月工信部部长李乐成公开表态,国产光刻胶专用瓶已在产线试用且反馈良好,这不仅打破了日本的捆绑销售套路,更让国产光刻胶终于打通了从实验室到晶圆厂的物理闭环。

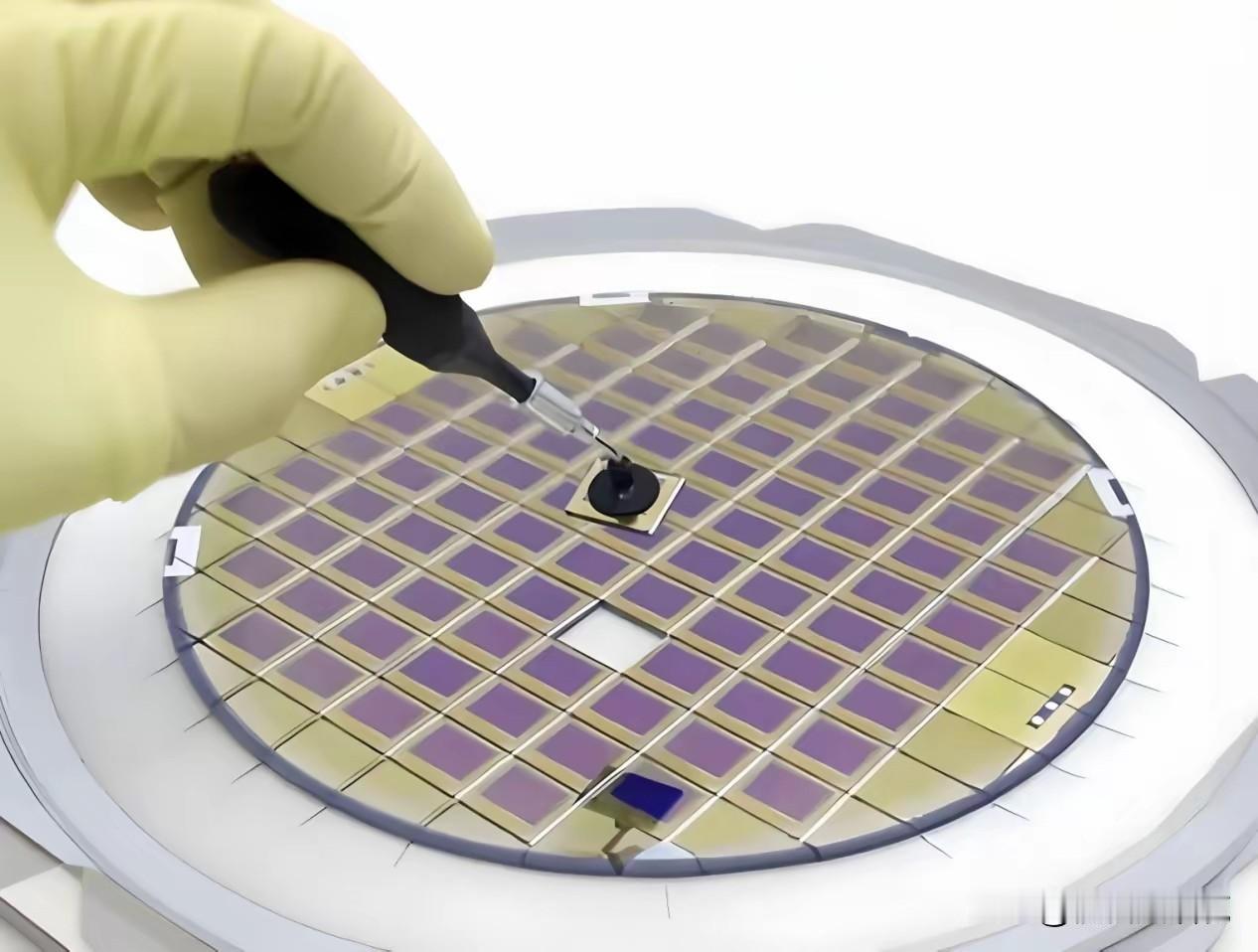

你想想,光刻胶被称作“半导体工业的血液”,可再金贵的血液也得有合格的“血管”装。这瓶子看着就比普通琥珀瓶多一层颜色,实则藏着纳米级的技术门槛。芯片制程摸到7nm、5nm级别时,晶圆上的晶体管比针尖还密,只要胶里混进几十纳米的微粒,整片晶圆就会报废;更要命的是金属离子——普通玻璃里的钠、钾离子一旦析出,会像“幽灵”似的在电场里乱飘,直接搞崩芯片电性。所以这瓶子必须是特种硼硅玻璃,低膨胀、低离子析出,内壁还得做化学钝化处理,跟光刻胶“老死不相往来”才合格。

更绝的是日本企业的“捆绑战术”,把垄断玩到了骨子里。以前国内厂商想买日本JSR、东京应化的光刻胶?对不起,必须连瓶子一起买;想单独买瓶子装自研光刻胶?又说产能不足,优先供本土企业。说白了,这就是用包装设下的“软封锁”——很多国产光刻胶在实验室里早达标了,却因为没有合规瓶子,连中芯国际、华虹这些大厂的上机测试都进不去。毕竟谁也不敢把装在“可疑容器”里的胶,倒进上亿的光刻机里赌运气。

这次国产瓶子突破,可不是凭空冒出来的,全靠中国工业体系的“厚积薄发”。说出来你可能不信,这技术源头居然和新冠疫苗瓶有关。2020年疫情期间,国内企业为攻克中硼硅疫苗瓶技术,硬生生啃下了高温熔制、精密成型的硬骨头,而疫苗瓶的硼硅玻璃技术,恰好是光刻胶瓶的“进阶基石”。厂家在原有产线基础上优化配方、升级洁净车间,把碱金属含量压到极低,还搞定了琥珀色光谱阻隔工艺——既能挡紫外线防胶变质,又能透可见光观察液位,完美踩中半导体行业的苛刻要求。

最让日本慌神的,是这场突破刚好撞上中国的贸易博弈筹码。1月6日中国落地军民两用物项对日出口管制措施,日本商会连夜递紧急意见书求“网开一面”。以前日本总觉得握着重光刻胶就能拿捏我们,可现在我们既打通了瓶子的闭环,又握着他们急需的稀土、萤石等原料,攻守之势彻底反转。他们没想到,自己靠“胶瓶捆绑”赚了几十年的安稳钱,最后栽在了一个不起眼的容器上。

可能有人觉得,一个瓶子市场才几十亿,犯不着大书特书。但你要知道,它撬动的是数百亿光刻胶市场,进而支撑着数万亿电子信息产业。浙大伍广朋老师就说过,国产光刻胶难推广,不光是技术问题,更是信任问题——换一次材料要调五十多次参数、耗两三年验证,芯片厂宁愿多花钱买日本货也不敢冒险。而现在国产瓶+国产胶的组合通过试用,意味着我们终于迈过了“信任关”。

说白了,这只小瓶子的突围,从来不是单一产品的胜利。它是中国半导体产业从“单点攻关”转向“全链布局”的信号,是从“能造出来”到“能稳定用起来”的质变。当我们把原料、配方、容器、储运的短板一个个补上,所谓的“卡脖子”也就成了纸老虎。这不是一蹴而就的奇迹,是中国工业一点点磨出来的底气,也是我们在供应链博弈中最硬的底牌。