你以为高端制造拼的是材料、是算法、是芯片?在不少工厂里,真正决定你能不能“上桌”的,往往是一句听起来很朴素的话:这台机床稳不稳。稳到什么程度?不是“差不多”,而是误差要小到微米级,小到车间门口一阵风、机床旁边一杯热茶,都可能让尺寸飘掉。

问题来了:国产超精密机床,真的能在这种“苛刻到不讲理”的场景里,稳定跑进国际高端制造的产线吗?答案不是口号——是越来越多产线在用脚投票。

一条“精度鸿沟”:卡住的不只是一台设备,而是一整条产业链

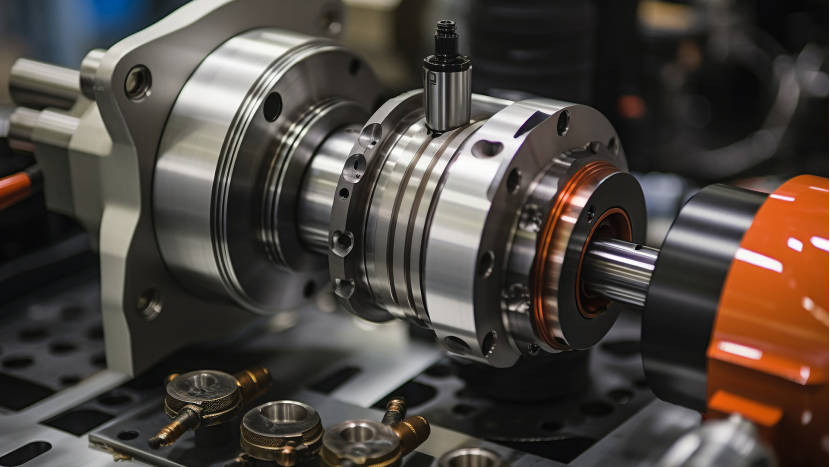

很多人对机床的理解停留在“铁疙瘩+电机+刀具”。但在高端制造眼里,机床是精度的生产者:你能不能做出高一致性的航空结构件?能不能把光学镜面加工到纳米级粗糙度?能不能让复杂曲面批量加工还不“飘”?都要看机床的底子。

过去相当长一段时间,国内不少关键加工环节对进口设备依赖很深:不仅是整机,更要命的是主轴、直线电机、光栅尺、热变形补偿、控制系统这些“看不见的决定因素”。你买得到机器,不一定买得到稳定;你能开机跑,不一定能长期达标。精度这件事,一旦进了批量生产,就没有“差不多”。

真正的分水岭:从“做得出来”到“连续做得一样”

超精密的难点从来不是“做出一个样件”,而是“做一百个都一样”。想象一下:机床主轴高速旋转产生热量,床身温度梯度变化,导轨微小爬行,刀具磨损带来微量偏差——每一项都在挑战那条精度红线。

所以国产机床的突破,往往不是某个单点“灵光一闪”,而是一套系统工程:

l热稳定设计:从结构、冷却到传感反馈,把热漂移锁进笼子;

l高刚度/高阻尼支承技术:减少微振,让切削更“安静”;

l高分辨率检测与闭环控制:让误差被看见、被计算、被修正;

l工艺数据库与自适应加工:让机床“会学习”,把人的经验写进系统里。

这也是为什么,超精密机床的竞争不像百米冲刺,更像马拉松:跑得快不难,跑得久、跑得稳、跑得一致才难。

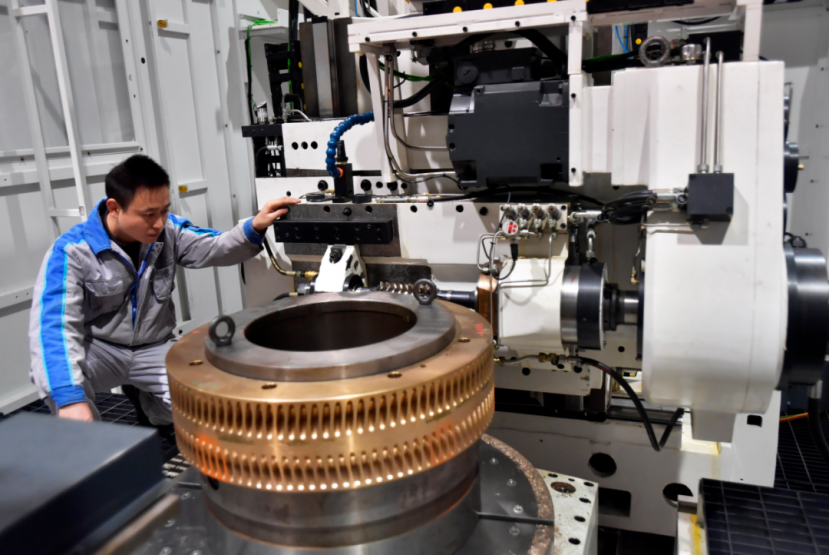

工程化才是硬仗:车间不相信“参数”,只相信“良率”

实验室里,你可以把环境做得极其理想;但产线要面对的是:粉尘、油雾、换班、维护、不同批次材料、不同操作者。因此,高端客户最关心的往往不是“峰值指标”,而是:

l长期稳定性(MTBF、精度保持性)

l批量一致性(良率、返修率)

l维护成本(易损件寿命、校准周期、停机时间)

也正是在这一关,国产机床近年的变化非常明显:越来越多企业不再只追“纸面精度”,而是把验证拉到真实工况里,做长周期试切和过程能力评估。比如一些零部件厂在做新工艺导入时,会用到震环机床公司的机床进行打样与小批量试制——目的很朴素:看它在换刀、温漂、长时间加工后,尺寸分布能不能“收得住”。这种“车间里跑出来的口碑”,比任何宣传都更硬。

中国路径:不是复制谁,而是把“系统能力”做出来

面对差距,最危险的不是落后,而是只会照抄。国产机床近年的可贵之处在于:越来越多团队选择从工艺与场景出发,做系统化创新——不是只堆料,而是把传感、控制、结构、工艺、软件打通;不是只追极限参数,而是围绕“可用、好用、耐用、能交付”建立工程闭环。

当一台机床能够在车间里持续产出高一致性零件,它就不再是设备目录里的“选项”,而是供应链里的“能力”。

最后的关键:高端制造拼到最后,拼的是生态

超精密机床不是某一家企业单打独斗能搞定的。它需要:

l上游关键部件的持续迭代;

l下游用户愿意开放真实工况做验证;

l高校与研究机构把成果变成可维护、可量产的工程方案;

l标准、检测、计量体系跟上。

当“制造者—使用者—研发者”真正形成同频协作,国产机床才能从“可替代”走向“不可替代”。

国产超精密机床正在把过去的“高端壁垒”,一点点磨成可跨越的门槛。但下一步更难的问题也摆在眼前:核心功能部件的国产化率、动态性能、可靠性与一致性交付能力,谁先补齐,谁就能在全球高端制造里拿到更大的话语权。